2-(4-氯-2-硝基苯胺基)苯甲酸制备工艺的优化

2018-08-29

(徐州生物工程职业技术学院,江苏徐州,221006)

2-(4-氯-2-硝基苯胺基)苯甲酸,本品为浅黄色固体,无臭无味,mp.246-247℃。本品易溶于有机溶剂,而不易溶于水,需储存于阴凉、干燥、通风好的区域[1]。该化合物在制备的过程中,由于从有机合成反应中分离出来的固体粗产物通常含有未反应完全的原料、未知单质及杂质,必须对其加以分离纯化,因此本研究采用重结晶提纯法制备2-(4-氯-2-硝基苯胺基)苯甲酸。在该制备工艺中,需要考察反应温度、反应时间、pH值和DMF(N,N二甲基甲酰胺)用量四个影响因素,以HPLC分析的结果作为考察依据,得到四个因素的最佳参数范围。最后利用正交试验的方法设计了十组试验,以化合物收率为主要的评价指标,确立最优的2-(4-氯-2-硝基苯胺基)苯甲酸工艺配方。

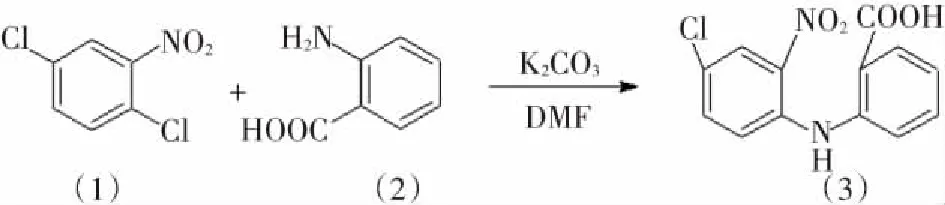

图1 本文所采用的2-(4-氯-2-硝基苯胺基)苯甲酸(3)的合成路线

1 试验材料

1.1 原料和试剂

起始原料2,5-二氯硝基苯和邻氨基苯甲酸,以及2-(4-氯-2-硝基苯胺基)苯甲酸标准品均采购于美国Sigma公司,试验用水主要为双蒸水、甲醇和乙腈,规格为色谱纯,主要试剂有无水碳酸钾、盐酸为分析纯,DMF纯度为99.99%,乙醇重结晶纯度为70%。

1.2 仪器

试验所用的HPLC为美国安捷伦公司生产的Agilent1200型高效液相色谱仪,色谱工作站为Agilent Chemstation(A.10.02);其他仪器主要有GM-0.33A型真空干燥泵(深圳瑞鑫达化玻仪器有限公司)、JT202N型电子天平(上海精天电子仪器有限公司)和J2077型电加热器(泰州美旭仪器有限公司)。

2 试验方法

2.1 化合物2-(4-氯-2-硝基苯胺基)苯甲酸的制备方法

将2,5-二氯硝基苯(150g,0.8mol)、邻氨基苯甲酸(142g,0.96mol)、无水碳酸钾(167g,1.26mol)选取后加入DMF进行混合,加热到140℃时,搅拌反应至5h。冷却后,加入纯净水2.5L,搅拌约1.5h。再加盐酸(6mol/L)约316mL调节pH值至1,过滤用滤饼(70%乙醇重结晶),干燥后得到浅黄色固体2-(4-氯-2-硝基苯胺基)苯甲酸(202g,纯度:96%),计算收率。文献为收率40%-43%,纯度80%[2-4]。收率=(目的产物生成量/反应物进料量)×100%;纯度=纯物质的质量/(纯物质的质量+杂质的质量)×100%=1-杂质的质量分数。

2.2 分析试验

2.2.1 色谱条件

所选的固定相为Agilent Eclipse XDB C18型色谱柱,大小为4.6×250mm,流动相为水和乙腈体系,(3:7,v/v)(用磷酸调节pH值至2.5),流速设定为1.0mL/min,保持柱温30±0.5℃,进样量为10mL。

2.2.2 供试品溶液的配制

利用电子天平精密称取2-(4-氯-2-硝基苯胺基)苯甲酸4.000±0.0005g于100mL量瓶中,加流动相溶解,逐级稀释,最终制成0.4mg/mL的2-(4-氯-2-硝基苯胺基)苯甲酸标准品溶液,作为供试溶液。

2.2.3 对照品溶液的制备

在100mL量瓶中精密称取2-(4-氯-2-硝基苯胺基)苯甲酸对照品0.8±0.0005,加流动相溶解,逐级稀释,最终制成8mg/mL的溶液,作为内标溶液。

2.2.4 分析方法

在1.5mL离心管中取供试品溶液200mL,加入80mL内标溶液,漩涡混匀,加入甲醇320mL,漩涡5min,静置20min,离心(1500r/min)5min,吸取上清液,然后转移至自动进样器样品瓶中,进行HPLC分析[5]。将供试品溶液和内标溶液在“2.2.1”项下的色谱条件下,进行样品检测,记录检测结果色谱图(见图2)。

由图2可见,化合物2-(4-氯-2-硝基苯胺基)苯甲酸出峰的保留时间为8.213min,各杂质峰的保留时间分别是:杂质1为4.236min,杂质2为17.246min。

2.3 单因素试验

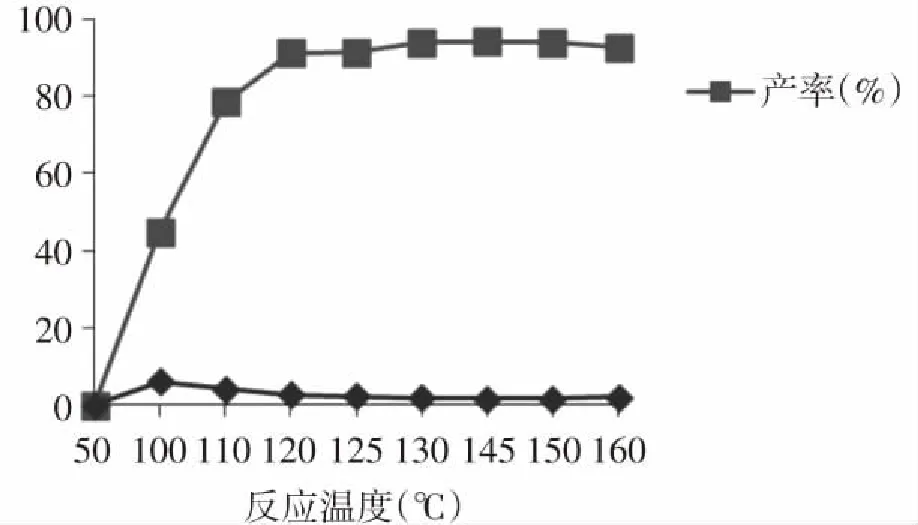

2.3.1 反应体系中反应温度对2-(4-氯-2-硝基苯胺基)苯甲酸合成的影响

改进工艺中,2,5-二氯硝基苯、邻氨基苯甲酸加上无水碳酸钾和DMF进行混合反应后,需要对产物进行加热,对不同温度下所得的化合物质量进行考察,并通过高效液相色谱仪对2-(4-氯-2-硝基苯胺基)苯甲酸的质量进行检测,确定最合适的加热温度。试验结果如表1所示。

A:空气峰;B:杂质1; C:2-(4-氯-2-硝基苯胺基)苯甲酸;D:杂质2图2 化合物 2-(4-氯-2-硝基苯胺基)苯甲酸的高效液相色谱图

反应温度参数值(℃)产率(%)2,5-二氯硝基苯(%)总杂(%)50073.490.0010044.7518.626.1811078.437.084.3212091.051.352.7712591.350.702.3513093.900.401.9514094.110.331.7815093.860.261.8416092.600.122.26

从表1的试验结果可以看出,反应温度不到100℃没有产物生成。当反应温度在160℃时,高效液相色谱法仪显示有较大的杂质生成,当反应温度低于130℃,杂质总量较大,同时也增加了能耗,因此确定反应温度的选取范围为130-150℃。反应温度与2-(4-氯-2-硝基苯胺基)苯甲酸制备优化的关系示意图见图3所示。

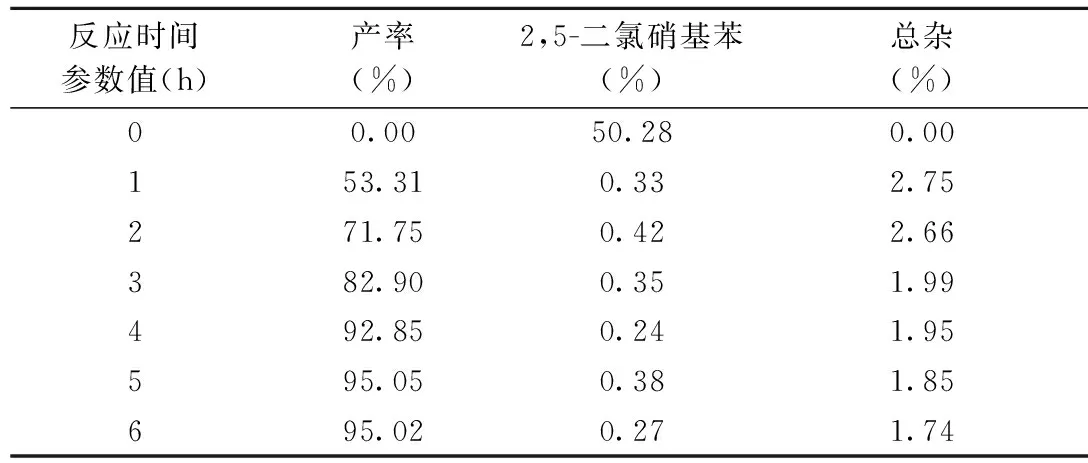

2.3.2 反应体系中反应时间对2-(4-氯-2-硝基苯胺基)苯甲酸合成的影响

2,5-二氯硝基苯与邻氨基苯甲酸加上无水碳酸钾在DMF中反应的过程中,加热搅拌后反应时间的长短使所得的产物质量也不同。设计在其他反应条件不变的情况下,分别针对不同的反应时间(1-6h)进行试验,并通过高效液相色谱仪检测所得产物的质量,确定最合适的反应时间。试验结果如表2所示。

图3 反应温度与2-(4-氯-2-硝基苯胺基)苯甲酸制备优化的关系示意图

反应时间参数值(h)产率(%)2,5-二氯硝基苯(%)总杂(%)00.0050.280.00153.310.332.75271.750.422.66382.900.351.99492.850.241.95595.050.381.85695.020.271.74

从表2的试验结果可以看出,反应时间不足1h(0h)时不能生成目的产物,2,5-二氯硝基苯还未反应完全。当反应时间在1h、2h时,所得产物质量相对较差,反应时间在3h时,虽杂质总量较小,但是产量远不如反应时间在4h、5h、6h时所得的产物,因此确定最适合的反应时间为4-6h。反应时间与2-(4-氯-2-硝基苯胺基)苯甲酸制备优化的关系示意图见图4所示。

图4 反应时间与2-(4-氯-2-硝基苯胺基)苯甲酸制备优化的关系示意图

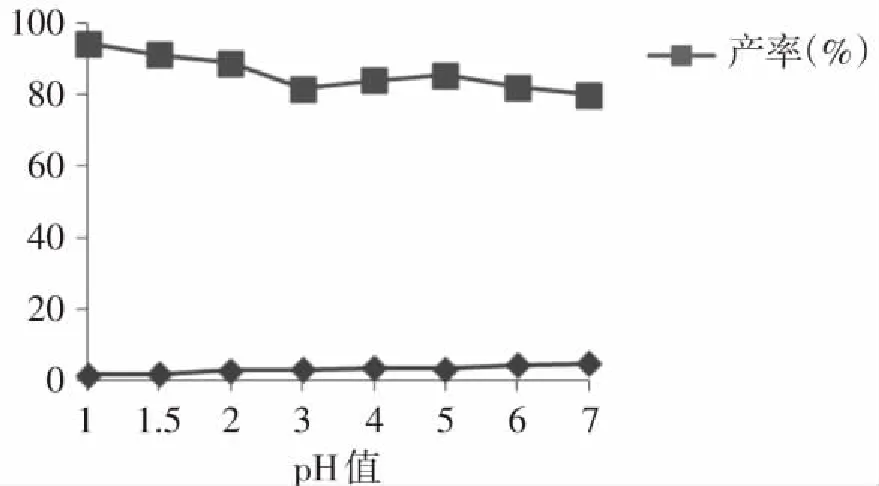

2.3.3 反应体系中pH值对2-(4-氯-2-硝基苯胺基)苯甲酸合成的影响

设计反应体系中不同pH值进行反应,并通过高效液相色谱法,对生成的产物进行检测,考察不同pH值条件下(0.5-7),所得2-(4-氯-2-硝基苯胺基)苯甲酸的产量及有关物质的大小,确定其是否为关键的关键工艺参数以及最优的反应条件。试验结果如表3所示。

表3 pH值对2-(4-氯-2-硝基苯胺基)苯甲酸合成的影响

从表3的试验结果可以看出,反应液的pH值在1.5-7时,生成的产物杂质逐渐增多,杂质总量较大,当反应液的pH值在1-2时,产物的总体质量较好,因此确定最适宜的反应液pH值在1-2。pH值与2-(4-氯-2-硝基苯胺基)苯甲酸制备优化的关系示意图见图5。

图5 pH值与2-(4-氯-2-硝基苯胺基)苯甲酸制备优化的关系示意图

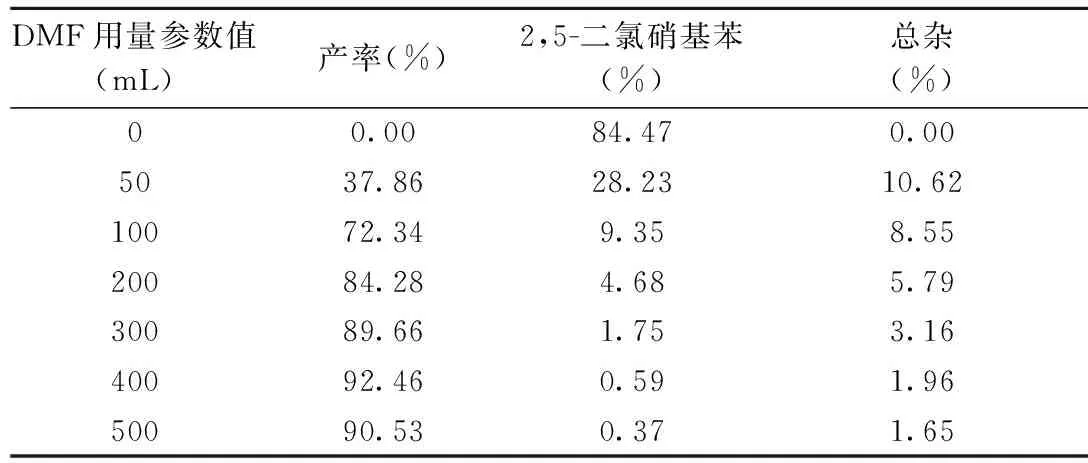

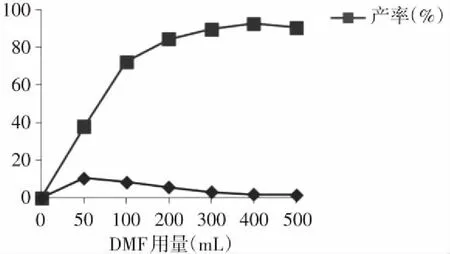

2.3.4 DMF用量对2-(4-氯-2-硝基苯胺基)苯甲酸合成的影响

反应体系中是以DMF作为催化剂与原料进行混合,分别设计不同用量的DMF(50-500mL)进行试验,采用高效液相色谱仪观察所得产物的质量。试验结果如表4所示。

表4 DMF用量对2-(4-氯-2-硝基苯胺基)苯甲酸合成的影响

通过表4的试验结果可以看出,DMF用量为0mL不反应,用量为50-100mL时反应不完全,仍有较多底物残留,杂质较多。DMF的用量在200mL-500mL时,底物逐渐反应完,杂质减少,此时继续增加用量产率增加不明显,到500mL时产率降低。因此确定适宜的DMF用量为300mL、400mL、500mL。DMF用量与2-(4-氯-2-硝基苯胺基)苯甲酸制备优化的关系示意图见图6。

图6 DMF用量与2-(4-氯-2-硝基苯胺基)苯甲酸制备优化的关系示意图

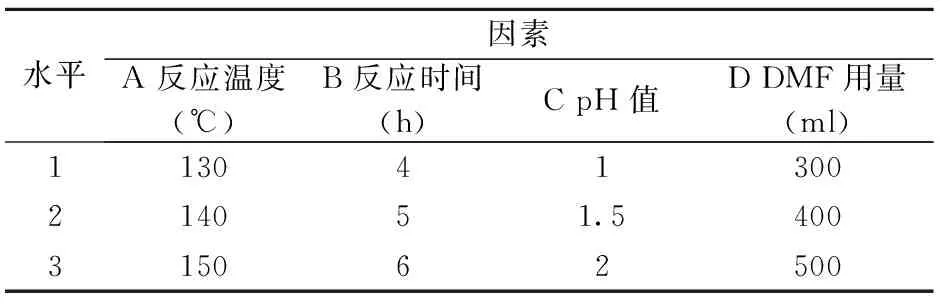

2.4 正交试验

通过单因素试验,确定了反应温度、反应时间、pH值和DMF用量4个因素作为影响化合物2-(4-氯-2-硝基苯胺基)苯甲酸合成的主要因子,对于各因素分别选取三个水平,设计四因素三水平的L9(34)正交试验[6-8]。正交试验因素水平如表5所示,正交试验结果如表6所示。

从表6的正交试验结果可以看出,极差R的计算结果表明,对2-(4-氯-2-硝基苯胺基)苯甲酸合成产生影响的顺序是反应温度>DMF用量>pH值>反应时间。由K值可以看出2-(4-氯-2-硝基苯胺基)苯甲酸合成的最优配方为A2B2C2D3,正交试验4号A2B1C2D3化合物2-(4-氯-2-硝基苯胺基)苯甲酸的收率最高为85.95%。为了真正确定最优2-(4-氯-2-硝基苯胺基)苯甲酸的配方,设计了验证试验,试验结果表明,在其他条件都一致的情况下,配方A2B1C2D3的收率为85.95%,配方A2B2C2D3的收率为86.14%,因此最终确定最优2-(4-氯-2-硝基苯胺基)苯甲酸的配方为A2B2C2D3,即反应温度140℃、反应时间5h、pH值1.5、DMF用量500mL。

表5 因素水平表

表6 正交试验结果

3 结论

2-(4-氯-2-硝基苯胺基)苯甲酸制备工艺的影响因素为反应温度、反应时间、pH值和DMF用量,通过控制这四项因素能有效地减少副产物的生成,提高收率及产品纯度[9]。通过本研究,笔者确定了四项影响因素的范围:分别是反应温度为130-150℃;反应时间为4-6h;pH值为1-2;干燥温度为0-10℃。根据正交试验以及验证试验的结果,综合考虑后确定了2-(4-氯-2-硝基苯胺基)苯甲酸制备工艺的关键工艺参数为反应温度140℃、反应时间5h、pH值1.5和DMF用量500mL。2-(4-氯-2-硝基苯胺基)苯甲酸有很多工业用途,被广泛地应用于化工及一些原料药的有机合成,具有很好的应用前景。