全强风化花岗岩大断面隧道施工技术研究

2018-08-29吴金建

吴金建

(泉州德化厦沙高速公路有限公司,福建泉州 362000)

全强风化花岗岩地层具有结构松散、强度低、压缩性高、稳定性差、遇水承载力大幅降低等特点[1]。因此,富水软岩大断面隧道建设的安全风险高,变形控制困难,当变形达到一定程度时,极易发生塌方、突水、突泥等事故,危及隧道结构与人身安全[3-4]。为了确保富水软岩隧道的施工安全,国内众多学者对全强风化花岗岩的工程特性及施工技术进行研究。任文峰等[1]利用土工试验结合监控量测的方法,研究富水全风化花岗岩地区隧道围岩变形规律与力学特性;张素敏[5]和高焱等[6]以贵广线东科岭隧道为例,通过不同含水率试件在不同应力水平下的蠕变曲线,研究全风化花岗岩的流变特性;刘金泉等[7]根据全风化花岗岩注浆加固体抗冲刷特性的试验结果,提出突水治理时注浆量的计算方法;王凯等[2]依托广西均昌隧道帷幕注浆灾害治理工程,研究注浆措施对全风化花岗岩强度特性和水理特性的影响机制;于红丹[8]和李蓉等[9]以厦门海底隧道工程为例,对强风化花岗岩进行一系列室内试验,研究其力学特性,并给出在全强风化花岗岩地层中的注浆方案、工艺、参数等;洪军等[10]以新考塘隧道为依托,通过建立数值模型,模拟研究全风化花岗岩地层特大断面隧道初期支护在施工过程中的变化规律;赵广平以向莆铁路夏茂隧道为背景,从大管棚超前支护、洞内围岩水预处理、双侧壁导坑法开挖等方面分析研究全风化富水花岗岩暗挖进洞的施工技术;南勇以靖海高速湖山隧道的施工实践为例,验证了合理的降排水措施和开挖工法可提高全风化花岗岩压强度和抑制围岩变形[11-12]。

综上所述,富水软岩大断面隧道的建设相较于其他隧道工程,地表塌陷发生的频率更高,且具有突发性,事先不易察觉。依托某全强风化花岗岩区域大断面隧道工程,结合隧道监控量测分析地表塌陷原因,提出此类隧道施工过程中开挖工法和支护结构的变更方案及降排水措施。

1 全强风化花岗岩地层工程特性

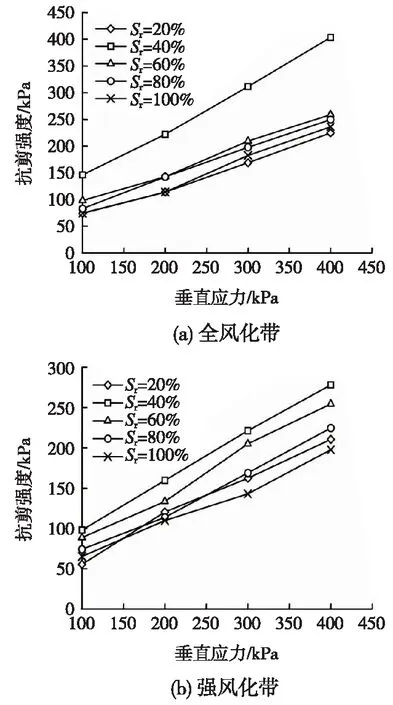

图1 不同饱和度试样的抗剪强度与垂直压力的关系[15]

风化作用可以沿着花岗岩节理面向岩体内部深入,使得花岗岩的结构、构造及整体性遭到破坏,其强度与稳定性大为降低[13]。全强花岗岩风化产物中存在的蒙脱石具有强烈亲水性、胀缩性等不良特性,遇水后,岩体软化系数大大增加[14]。图1,图2分别为全强风化带在土样不同饱和度条件下的抗剪强度与垂直压力关系、黏聚力与饱和度关系。由图1、图2可知,全强风化花岗岩的抗剪强度与饱和度呈非线性关系,当Sr>60%时,全强风化花岗岩抗剪强度均呈现下降趋势。因此,在此类富水全强风化花岗岩地区隧道建设过程中,极易因开挖扰动或持续降雨而使岩体软化崩解。

图3 工程地质剖面

图2 黏聚力与饱和度关系[15]

2 工程概况

2.1 隧道设计概况

某隧道位于福建省山区,设计为分离式隧道,最大埋深276.2 m,左线里程为ZK84+937~ZK86+463,长1 526 m;右线里程为YK84+950~YK86+403,长1 453 m。隧道单洞设计净宽10.25 m,断面面积为120 m2,属大断面隧道;进洞门形式均为削竹式,出洞门形式均为端墙式。

2.2 隧道地质情况

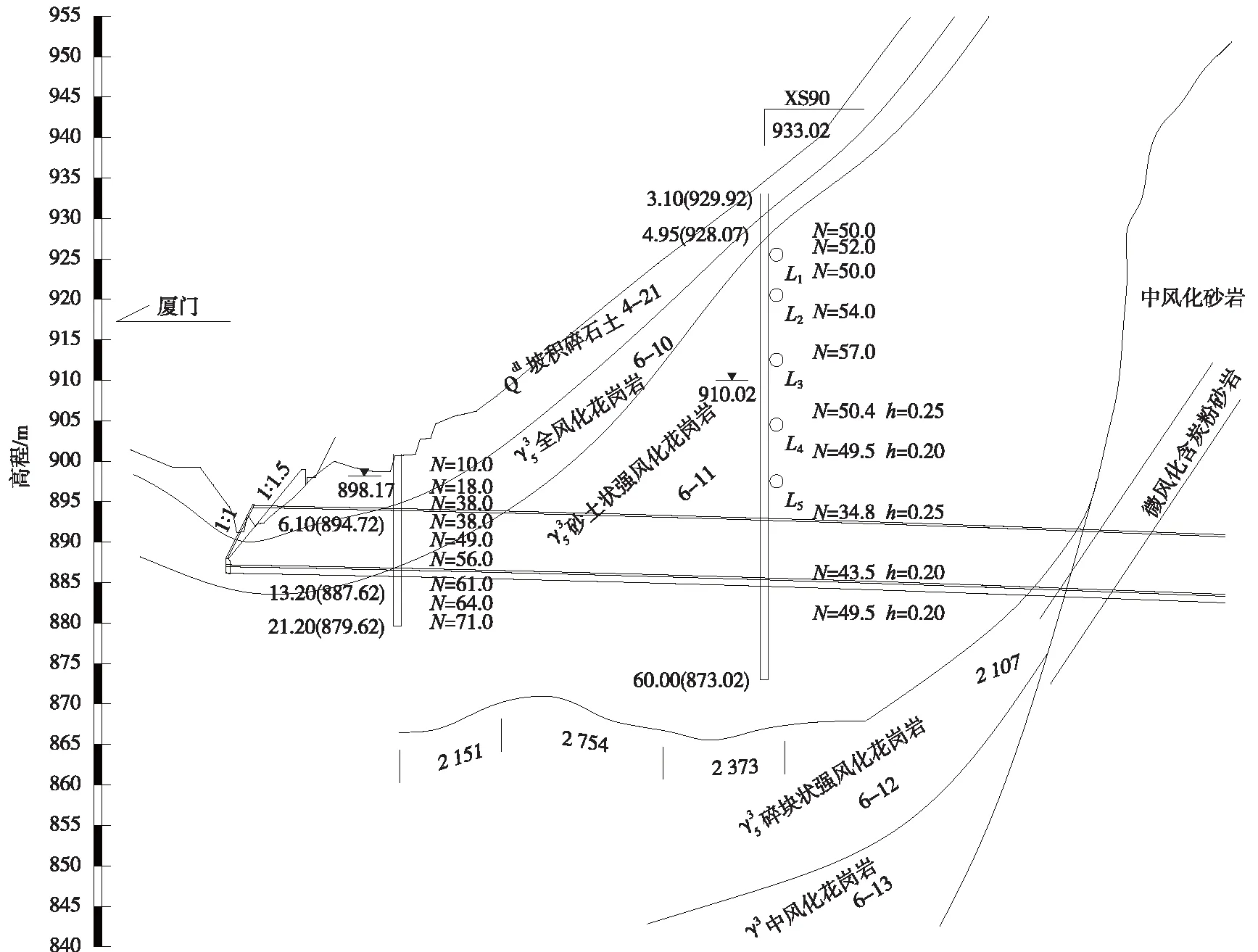

隧址区上覆坡积碎石土、块石土,下伏基岩为侏罗系梨山组砂岩、燕山早期侵入花岗岩和局部溪口组砂岩。隧址区主要岩土层分布如图3所示。

按照钻孔揭露岩体的坚硬程度和完整程度,结合岩石单轴饱和抗压强度(Rc)及岩体完整性指数(Kv),分析地下水、节理裂隙、围岩应力状态等对围岩的影响。依照《公路隧道设计规范》[16]计算出岩体基本质量指标BQ值为119.73,并确定隧道Ⅴ级全强风化花岗岩的对应里程号。

(1)YK84+950~YK85+100(长150 m)与ZK84+937~ZK85+150(长213 m)为强风化花岗岩。

(2)YK86+394~YK86+403(长9 m)与ZK86+423~ZK85+463(长40 m)为坡残积土-强风化花岗岩。

由此可知,隧道进出洞口均位于花岗岩全强风化层,岩体极破碎,左右线洞门段临近山坡坡脚,其中进口段地下水位高于洞顶,地表水较为发育。另外,进、出洞口处略有偏压现象,工程地质条件差,隧道修建难度大。

2.3 隧道施工概况

隧道进口段左右线分别开挖至20 m(ZK84+956、Y84+970)左右时出现第一次地表局部塌陷。据统计,隧道左右线开挖作业进行至70 m(埋深14 m左右)时,该进口段共计发生地表塌陷5次。

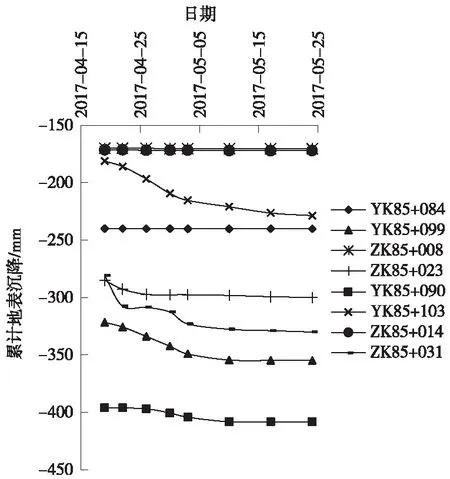

左右线进口软岩段的监测数据由于塌方导致数据缺失,图4所示为左右线靠近塌陷区地表沉降监测曲线。可以看出,地表沉降曲线变化较为平缓,大致呈现下沉趋势。各个监测点沉降累计值达到最大值后均趋于平稳状态,最大沉降值为-408.3 mm,最小为-170 mm,均大于预警值(100 mm)。

2.4 隧道围岩变形原因分析

通过地质水文条件和围岩变形监测,结合气候条件,对进口软岩段的围岩变形原因进行分析(见表1)。

(1)右线进口YK84+968~YK85+020(52 m)区间段,两个月内累计发生2次地表局部塌陷。受连续阵雨影响,土体整体稳定性差,土体浸水后自稳能力差,临空面泡水后容易崩塌、瓦解。

(2)左线进口ZK84+949~ZK85+006(57 m)区间段,累计发生2次地表局部塌陷,1次崩塌。其中,ZK84+970~ZK84+985段隧道洞顶左侧边坡出现崩塌的原因主要是受台风暴雨影响,土体中含水量急速增高至基本饱和,使抗剪强度变低,边坡稳定性变差,且边仰坡被严重冲刷,边仰坡防护被破坏。

图4 左右线靠近塌陷区地表沉降监测曲线

表1 隧道进口段围岩地表塌陷区统计

3 富水软岩大断面隧道的施工技术研究

隧道进口段围岩屡次出现地表塌陷,表明初始施工方案已难以有效控制其变形,要确保隧道安全施工,应通过多项施工技术措施解决变形问题。

3.1 初始施工方案

隧道进出洞口Ⅴ级围岩浅埋段、偏压段的初始施工方案为超前管棚联合超前小导管预注浆加固,中隔壁法开挖。

(1)边、仰坡开挖施工

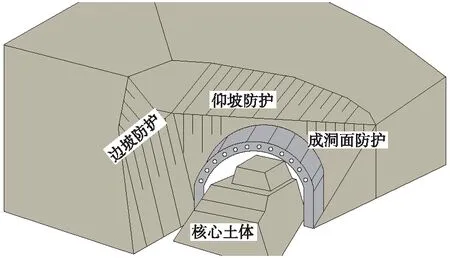

按设计坡度,每开挖一段进行锚杆、钢筋网、喷射混凝土支护,边坡开挖要严格按设计控制坡度比,并应使洞门处边坡与明洞仰坡连接圆顺,如图5所示。

图5 洞口施工示意

(2)长管棚施工

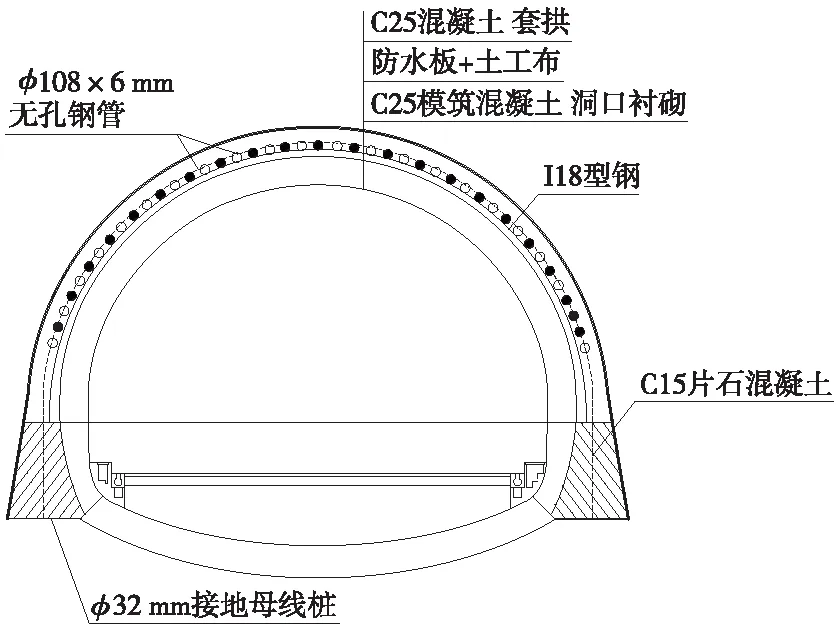

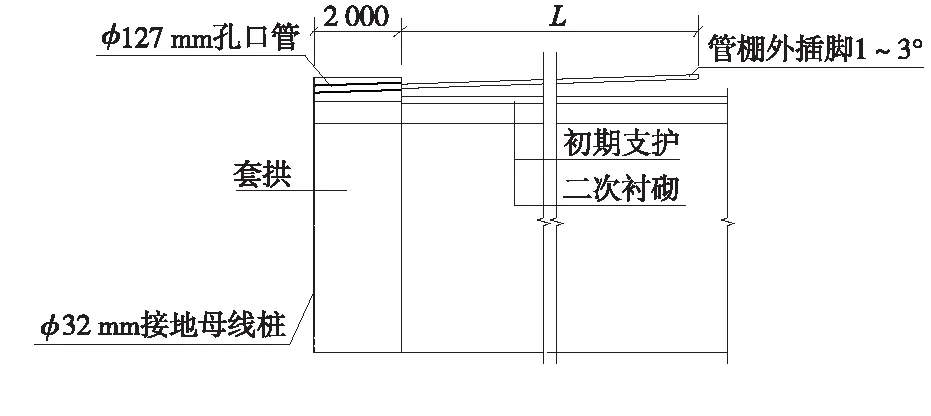

隧道进出洞口V级围岩采用长管棚超前预支护,管棚为φ108×6 mm热扎无缝钢管,节长3 m、6 m,如图6、图7所示。环向间距为40 cm,以1°~ 3°仰角打入围岩。

图6 管棚立面布置

图7 管棚纵面布置(单位:mm)

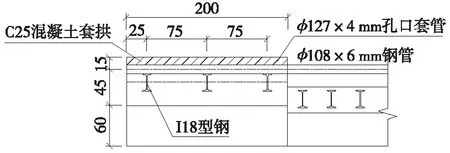

为使钻孔定位准确,采用C25混凝土套拱作长管棚导向墙(在明洞外轮廓线以外施作),套拱内埋设3榀工字钢,在型钢拱架上安装φ127×4 mm热扎无缝钢管套管,各榀之间采用钢筋连接,如图8所示。

图8 管棚大样

(3)超前小导管注浆施工

超前小导管采用外径50 mm,壁厚5 mm的无缝钢管,钢管长5 m,环向间距为40 cm,纵向间距为2.4 m,与钢架配合使用,从两榀工字钢架间穿过,同隧道轴线呈外插角10°~30°,如图9所示。超前小导管尾端应与初期支护钢拱架进行焊接,以增强整体刚度,发挥其最佳支护效果。

图9 超前小导管纵向施工示意

(4)中隔壁法开挖施工

隧道进出洞口Ⅴ级围岩施工顺序如下:左侧上导坑开挖→左侧上导坑初期支护→施工上台阶锁脚锚杆→左侧下导坑施工→右侧上导坑施→右侧下导坑施工→拆除中隔临时支护→分步施工防排水系统,仰拱、边墙、拱部二次模筑混凝土衬砌,如图10所示。

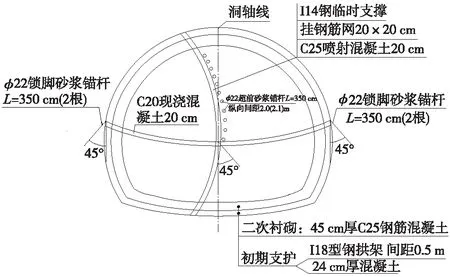

图10 V级围岩中隔壁法施工(Z5-1复合支护类型)

3.2 开挖工法的变更

右线进口YK84+968~YK85+105(137 m)区间: CD法开挖至27 m发生两次地表塌陷,变更开挖工法为“六导坑法”,开挖至52 m后发现围岩变形仍然较大,且局部出现渗水,再次变更为“三台阶法”施工至77 m,开挖过程中发现隧道变形控制效果仍然不佳,最后采取“三台阶七步法”开挖余下50 m。

左线进口ZK84+949~ZK85+163(214 m)区间:CRD法开挖施工至93 m,地表出现局部塌陷,立即变更为“三台阶七步法”施工余下121 m。

3.3 支护结构的变更

(1)为抑制拱部上方围岩塑性区的变形,将原设计大管棚联合单排小导管的超前支护变更为φ89 mm中管棚(20 m/循环)辅助配合15°和45°外插角双排超前小导管,并注水泥-水玻璃双液浆。

(2)为提高围岩与支护体自身的承载能力,将进口段左右线原设计复合支护类型中的I18型钢拱架分别替换成I22b型、I20b型;初衬混凝土厚度分别增大至30 cm、28 cm。

(3)为减少地表沉降,初期支护施工中增设临时仰拱(I20b@0.5 m),并喷射25 cm厚C20混凝土;待临时仰拱施作完成且混凝土强度达到100%时,于临时仰拱及初支上增加临时斜撑(I20@0.5 m)。

(4)为加强与钢拱架联合支护承载力,减少隧洞拱顶下沉,将原设计φ22锁脚砂浆锚杆变更为φ50×5 mm锁脚小导管(长度5 m),并注水泥-水玻璃双液浆。

(5)为加固拱顶上部软弱围岩,洞口浅埋地段采用地表径向注浆加固方案。左洞从仰坡开挖线起布置范围为ZK84+949~ZK85+006,纵向长度57 m,宽度为隧道中心线两边各12.5 m。

管棚辅以双排小导管注浆的超前支护形式可有效改善隧道支护结构受力,提高围岩的稳定性;地表径向注浆措施可加固土体和拱顶上部软弱地层,有效提高地层强度,抑制地表变形。施工效果表明,支护技术方案的变更合理有效。

3.4 降排水措施

每循环开挖完毕后立即对工作面喷射一层15 cm厚的C25早强混凝土并及时封闭,施作平孔排水:上台阶和中台阶各设置4根9 m长的平孔排水管并用土工布包裹,开挖时根据开挖长度进行割除(露出岩面1.0 m)。

富水全强风化花岗岩自身强度低,合理的降排水措施可有效降低围岩的含水率,提高软弱地层强度,是避免地表塌陷的重要措施。

4 结论

(1)根据富水软弱围岩状态、隧道埋深、气候条件、地质条件等,灵活地转换CD法、六导坑法、三台阶法、三台阶七步法、CRD法等多种不同的开挖工法,以适应隧道施工环境的动态变化,减少隧道变形,确保安全施工。

(2)施工中应采取中管棚联合双排超前小导管进行超前支护,增大初期支护钢拱架刚度、混凝土标号与厚度,扩大锁脚注浆锚杆管径等措施,在地表与隧道拱顶间采用无缝钢管注浆加固,可增强隧道开挖后围岩的自稳能力,有效控制围岩变形。

(3)开挖后立即喷射一层早强混凝土并及时封闭工作面,再施作平孔排水,能够降低地层含水率,减少对隧道施工的不利影响。