贯流式水轮机压力脉动及流场特性数值模拟

2018-08-29王朋辉徐大雷张步恩

王朋辉,徐大雷,张步恩

(1.中国水利水电第四工程局有限公司,青海 西宁 810000; 2.中国电建集团国际工程有限公司,北京 100089; 3.河海大学 水利水电学院,江苏 南京 210098)

0 引 言

贯流式水轮机具有流量大,效率高,流道水力损失小,适用水头范围广,尤其在超低水头电站应用有明显优势[1]。在水轮机工作过程中,导水机构起到控制流量的作用,容易形成卡门涡等,影响水轮机效率,造成机组振动。冯俊,郑源等[2]针对竖井贯流式水轮机导叶叶片数对其性能的影响进行研究,最终确定了最佳导叶数方案。王乐勤等[3]人参考某抽蓄电站的水泵水轮机建立数值计算模型,对导叶不同开度时的流动特征进行分析。本文综合考虑导叶及转轮叶片角度两个因素,研究两因素的协联变化对水轮机压力脉动及流场特性的影响规律。

转轮区是压能转换区,叶片对水轮机能量的转化至关重要,同时叶片引起的叶道涡及尾水管涡带是造成压力脉动的主要因素。刘敏,周大庆等[4]人结合某水电站改造要求,对超低水头轴流式水轮机进行优化及流动特性分析,计算结果表明基于CFD的数值模拟对超低水头轴流式水轮机的性能预测精度较高。钱忠东,郑彪[5]采用Realizeablek-ε模型,对混流式模型水轮机三维全流道非定常湍流进行模拟,并对不同步导叶作用下的压力脉动进行了分析。李万,钱忠东等[6]人采用四种湍流模型对混流式水轮机压力脉动进行模拟比较,计算结果表明在不同网格尺度下预测的压力脉动主频、振幅和试验结果更加吻合。邵杰,刘树红等[7]人对轴流式模型水轮机进行压力脉动试验与数值计算预测。周凌九等[8]人计算了混流式水轮机转轮在各种稳定工况下的流场,重点分析典型工况下的出口流态,分析表明:尾水管内部涡带的形成与转轮出口有无回流等因素密切相关。Yulin Wu等[9]人对轴流式水轮机原型及模型压力脉动进行研究,分析了两者压力脉动方面存在的关系。Shuhong Liu等[10]人通过对轴流式水轮机全流道仿真,预测了全流道的压力脉动变化。国内外主要针对混流式水轮机和轴流式水轮机展开流动特性及压力脉动的研究工作,在关于竖井贯流式水轮机方面压力脉动的传播规律工作较少。

针对贯流式水轮机的研究,主要是在水轮机流动特性方面。Sang-HyunNam等[11]人结合某模型研究了在不同导叶开度条件下,贯流式水轮机的内部流动特性。钱忠东,魏巍等[12]人采用大涡模拟方法对灯泡式贯流式水轮机进行全流道非定常数值模拟,研究水轮机的压力脉动特征。

本文以结合竖井贯流式水轮机模型,通过改变导叶安装角度和叶片角度,研究导叶安放角对水轮机能量的影响规律,计算分析配置不同导叶角度和叶片角度时,水轮机效率的变化规律,选取效率最优的四种方案,对其进行流动特性分析。在选定较优方案基础之上,通过采用Second Order Backward Euler 方法,对竖井贯流式水轮机进行非定常湍流数值模拟,研究其压力脉动变化特征。

1 模型介绍

1.1 物理模型

以某水电站竖井贯流式水轮机为对象,转轮直径D=977 mm,15个导叶,3个叶片。计算区域包括进水流道、导叶区、转轮区、出水流道四大部分,如图1所示。选择额定工况设计水头为15 m,转轮转速n=510 rpm。

图1 贯流式水轮机模型图

1.2 数值模拟

根据数据,设置进口边界条件为压力进口,出口边界条件为自由流,在进水流道和导叶,导叶和转轮,转轮和尾水管间设置交界面,其中导叶和转轮,转轮和尾水管之间设置“Frozen Rotor”,计算中先进行三维定常湍流计算,定常湍流计算采用多参考系模型,将得到的定常流场结果作为非定常湍流计算的初始流场,时间步长为0.001s,满足转轮转动小于12°/步长要求。

2 结果与分析

2.1 水轮机能量特性研究分析

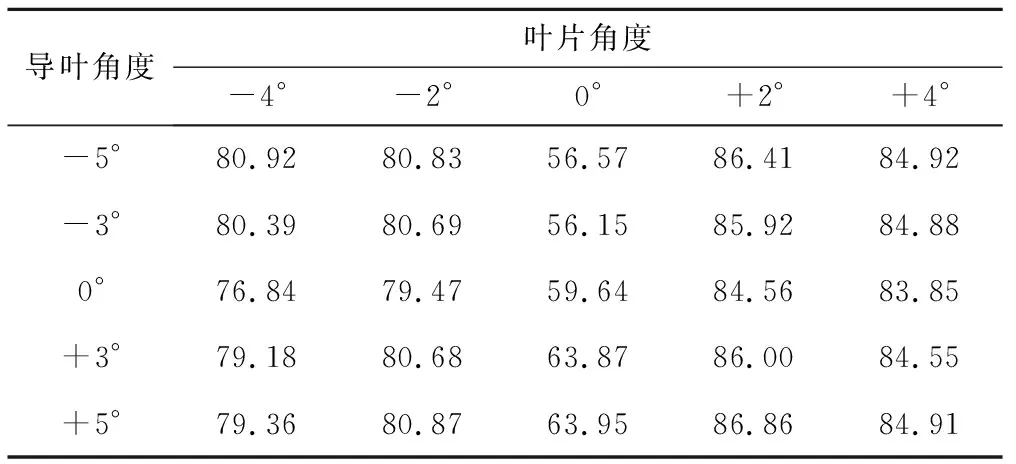

选取导叶角度-5°,-3°,0°,+3°,+5°五个,选取叶片角度-4°,-2°,0°,+2°,+4°五个,优化设计出25种方案,通过数值模拟仿真,可得出在各个方案下,水轮机效率如表1所示。

表1 各方案效率表

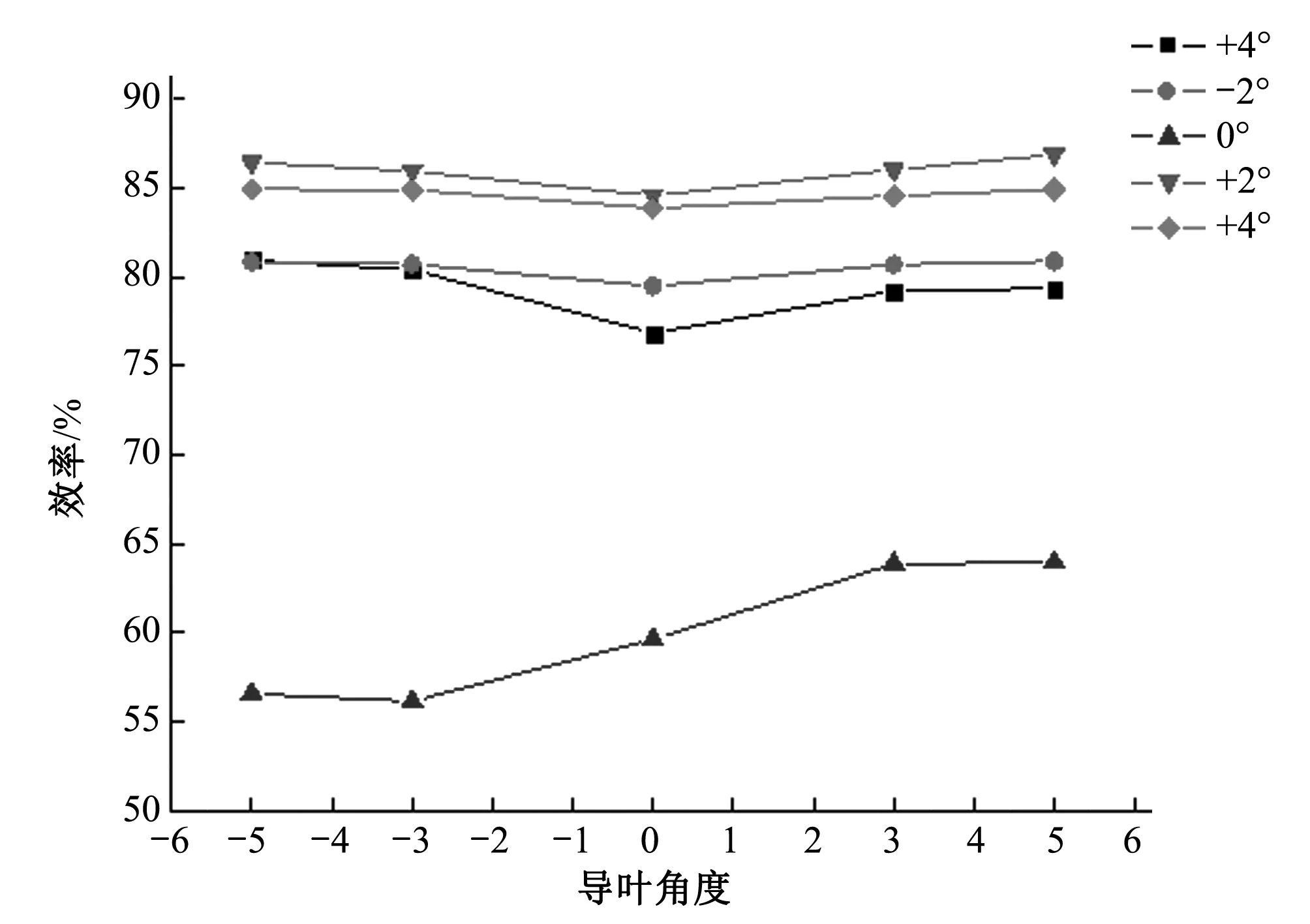

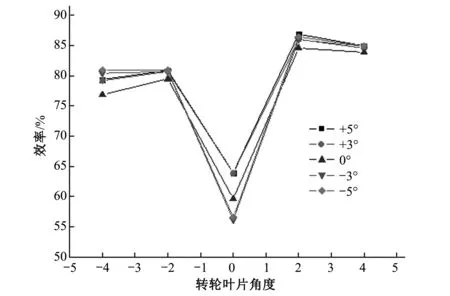

可得,效率与导叶角度及转轮叶片角度变化关系,如图2,图3所示。

图2 效率-导叶角度

图3 效率-转轮叶片角度

由上图可知,在额定工况下,对于确定的某一转轮角度,随着导叶角度的增大,水轮机效率先减小后增大,但效率变化范围很小;叶片角度的改变对水轮机效率影响较大,在某一角度下,水轮机达到高效率点,并基本保持稳定。

2.2 水轮机内部流场分析

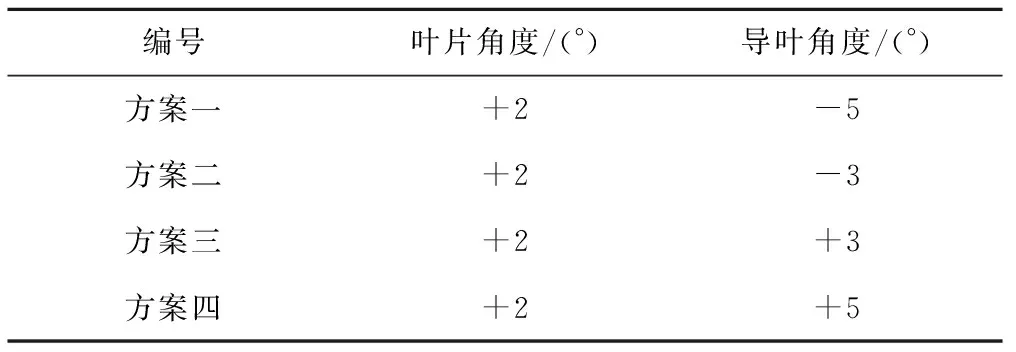

对效率较好的四种方案,进行编号,如表2所示。

表2 效率较优方案

对四种方案进一步进行内部流场分析,如图4所示。

图4 流线图

由图2可知,四种方案进口流道流态稳定,转轮内部流速随着导叶角度的增大,流速增大,流量变大,但是效率变化不大;方案一,出口流道呈现径向涡旋;对于方案二,方案三,出口流道的径向涡旋得到明显改善。而方案四,出口流道流线顺直,流态稳定。对四种方案叶片表面压力进行分析,如图5所示。

由图5可知,当导叶角度逐渐增大时,流量增大,水轮机的过流能增强,但是叶片上所受的压力变化不大,压力都集中在叶尖处,从叶尖处开始,顺着水流的方向,压力逐渐降低。 综上分析,针对电站选择方案时,应综合考虑能量及流动特性来确定。以本文水轮机模型为例,选择方案四时,效率为85.86%,与最高效率点86.41%相差不足1%,但是此时过流能力较强,能应对运行过程中不稳定的情况,方案四为较优选择。

图5 叶片压力云图

2.3 水轮机内部压力脉动

从导叶区开始到出口流道总共截取4个截面,如图4所示,截面1在进水流道与导叶区之间,截面2在导叶区与转轮区之间,截面3在转轮区与出口流道之间,截面4在出水流道中部,每个截面上选取4个监测点,共选取16个监测点进行分析,如图6所示。

图6 测点所在位置分布图

选择每个截面上脉动幅值最大的点作为截面的特征点进行分析,可得额定工况下,各截面特征点的压力脉动频域图,如图5所示。

由图7可知,在额定工况下,转轮转动频率为8.5 Hz,截面1上监测点的第一主频率为26.7 Hz,是转轮转动频率的3.1倍,次频为48.5 Hz;因此可知转轮处压力脉动主要因为转轮转动以及转轮之间的动静干涉引起的。截面2上监测点的脉动频率为25 Hz,接近转轮转动频率的2.9倍,次频为48.5 Hz;截面3上监测点的脉动频率为25Hz,接近转轮转动频率的2.9倍,此频为48.2 Hz;截面4上监测点的脉动频率为48.5 Hz,接近转轮转动频率的5.67倍。从进水流道到转轮区,脉动频率基本稳定,出水流道的脉动频率增加。

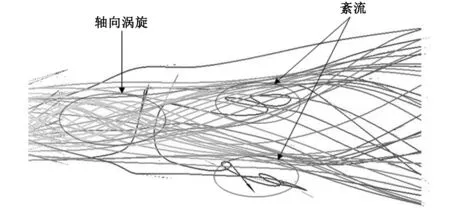

根据非定常计算的结果,对出水流道的流态进行分析,如图8所示。

图7 各截面压力脉动频谱图

图8 出口流道流态图

从图8中可知,在出口流道前部出现轴向涡旋,在尾部有部分紊流,涡旋和紊流可能导致出口流道脉动频率的增加。同时由尾水管部分产生的压力脉动,会由尾水管向转轮区、导叶区逐步衰减传递,并和转轮区压力脉动相互叠加以及次叠加,形成复杂的涡旋以及脱流等现象。

3 结 论

(1)对竖井贯流式水轮机在不同导叶角度和叶片角度下进行分析,得出在额定工况下,随着导叶角度的增大,水机效率先减小后增大,但效率变化范围很小;叶片角度的改变对水轮机效率影响较大,在某一角度下,水轮机达到高效率点,并基本保持稳定。针对电站选择方案时,应综合考虑能量及流动特性来确定。以本文水轮机模型为例,选择方案四时,效率为85.86%,与最高效率点86.41%相差不足1%,但是此时过流能力较强,能应对运行过程中不稳定的情况,方案四为较优选择

(2)通过对竖井贯流式水轮机全流道非定常数值模拟,从所得监测点上的压力脉动进行分析可知:从进水流道到转轮区,脉动频率基本稳定,出水流道的脉动频率有所增加,是由于受到尾水管中尾流紊乱的影响,同时由尾水管部分产生的压力脉动由尾水管到转轮区、导叶区向前部传递。

□