大气压条件下高焓空气等离子体流场特性及应用

2018-08-29刘丽萍王一光王国林罗杰马昊军

刘丽萍,王一光,王国林,罗杰,马昊军

1. 中国空气动力研究与发展中心 超高速空气动力研究所,绵阳 621000 2. 西北工业大学 超高温结构复合材料重点实验室,西安 710072

高超声速飞行器研制是中国航空航天领域未来长期的战略目标[1],其在严酷的服役环境中受严重的气动加热作用,产生的高热流密度和高温严重威胁着飞行器和人员的安全。为此,必须采用耐高温的防热材料对飞行器进行热防护以满足飞行试验的需求[2]。评估和鉴定热防护系统的防、隔热性能,需要在能够模拟飞行气动热环境的高焓设备中进行大量地面试验[3]。过去此类试验大都在燃烧加热设备和电弧加热设备上进行。前者,由于燃烧产物带来的污染和焓值不高,对于开展热防护试验并不理想[4]。后者,由于铜电极的烧损,使得电极烧蚀产物进入工作气体,从而改变了模型实际表面热流密度,严重影响模拟流场特性[5-6]。因此,进行此类防热材料使用性能考核试验的地面设备不仅要能够模拟实际的再入气动热环境,而且还需要模拟流场的实际组分,否则将严重影响地面试验结果[7]。

感应耦合等离子体(Inductive Coupled Plasma,ICP)设备由于通过电磁感应耦合加热产生高焓等离子体[8-9],不存在流场污染的问题,具有流场纯净、运行参数宽(功率、尺寸)、模拟能力强(焓值、热流)、试验效率高等特点[10],被广泛应用于防热材料使用性能考核、等离子体光谱诊断、纳米粉末制备、陶瓷及金属粉末喷涂和有毒废物处理等领域[11]。自1961年Reed首次报道高频电磁感应耦合加热等离子体成功运行以来[12],电磁感应耦合加热等离子体技术在模拟飞行器的高温环境和进行再入气动热问题研究等应用方面也在不断发展。20世纪80年代初期,俄罗斯中央机械制造研究院(TSNIIMASH)成功研制了功率高达1 MW的高频感应耦合加热风洞[13]。20世纪90年代末期,比利时冯·卡门流体力学实验室(VKI)成功建设成世界上最大量级(1.2 MW)的高频感应耦合加热风洞[14-15]。2014年,中国空气动力研究与发展中心(CARDC)成功研制1 MW高频等离子体风洞,并随即正式投入试验运行[16]。该类风洞为了保证运行时试验段压力等参数不会发生变化,必须要求真空泵抽速与进气流量匹配,其最大驻点压力≤30 kPa,远远低于电弧风洞的工作压力,还不能完全满足高超声速飞行器防热材料使用性能(氧化、催化、辐射)和再入目标光电特性研究需求。

为进一步提升感应耦合等离子体设备模拟能力,法国宇航中心和美国斯坦福大学分别在1个大气压流动条件下,成功研制了30 kW[17]和50 kW[18]量级的感应耦合放电等离子体射流设备(AtmosPheric Plasma Jet,APPJ),极大地拓展了设备的工作压力。与传统的感应耦合等离子体风洞相比较,APPJ的最大优势在于采用强压气流将通过感应线圈加热的高温等离子体(≥6 000 K)“吹”出放电腔(石英管),直接喷射到大气环境中,这更有利于试验者开展材料考核试验和流场光谱特性研究,具有易操作、低成本、高压力等特点,极大地丰富了感应耦合等离子体设备体系,较大地提高了感应耦合等离子体设备试验能力。

为此,本文研究依托国内现有的高频感应耦合等离子体设备的设计能力和制造水平,成功研制了100 kW量级用于气体(空气、氮气、氩气和二氧化碳等)加热的大气压感应耦合放电等离子体射流设备,开展了其空气等离子体射流流场特性(焓值、热流、光谱)研究,并同时进行了典型防热材料(C/SiC)烧蚀氧化考核试验。为进一步实现热防护系统的精细化设计,有效改进新型防热材料使用性能提供了技术支撑。

1 大气压感应耦合等离子体设备

100 kW大气压高频感应加热等离子体设备主要由高频电源、等离子体炬、喷管以及其他辅助系统等组成。等离子体炬使用高频电源供给的高频电流,通过感应线圈产生的电磁场与石英管中气体的离子相互作用,当石英管中的气体被击穿(点火)能够导电的情况下,条件适当时,点火过程将能维持下去,并不断使得送入石英管的冷工作气体被加热成为等离子体,经过喷管进入大气中形成高焓等离子体射流。由于没有流场污染问题,特别适合于要求等离子体非常干净的各种场合的应用,是开展飞行器防热材料使用性能和再入目标光电特性研究的理想设备。

100 kW大气压感应耦合等离子体设备的高频电源实质上是一个大功率高频逆变器,通过变压-整流-振荡,将线电压为380 V、频率为50 Hz的工频交流电转换为高频电流(频率f=9.46 MHz),并通过感应线圈和工作气体的电磁耦合实现加热气体的目的。其中,大功率高频逆变器名义上能够线性输出到电子管振荡器上的功率为100 kW,最大阳压为9 kV,最大阳流为11 A,设备实际运行中测量输出的最大功率为85.5 kW。

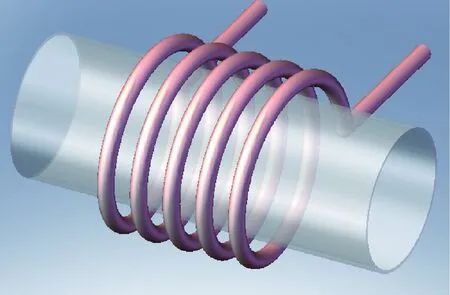

100 kW大气压感应耦合等离子体设备的等离子体炬示意图如图1所示,在放电管(直径为80 mm,厚度为3 mm)外套一个5匝的通过水冷铜管(直径为10 mm,壁厚1 mm)绕制的感应线圈(直径为90 mm,长度为125 mm)。放电管由石英组成,该材料具有很好的热绝缘性能和相对较高的电磁透过性。铜制感应线圈必须通去离子水冷却以保证不引起匝间电弧放电。

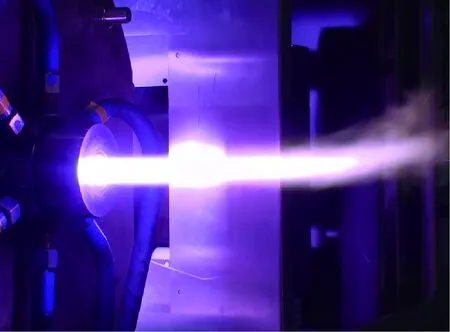

100 kW感应耦合等离子体设备的工作气体可以是不同种类型的气体(空气、氧气、氩气、氢气、氦气等),气体的质量流量采用独立的流量计监控和测量。由于氩气在较低能量下比空气更容易被电离,因此,试验点火过程中先采用氩气起弧(点火),当氩气等离子体稳定后,逐步过渡到纯空气等离子体(见图2)。其中,工作气体通过等离子体炬尾部的进气装置,采用轴向和60°切向的进气方式进入石英管,进气比例为2∶1,这样极大地提高了等离子体炬效率,保护石英管不会因为过热而破裂,确保设备能够长时间(≥1 000 s)安全运行。

图1 等离子体炬示意图Fig.1 Schematic diagram of plasma torch

图2 大气压空气等离子体Fig.2 Atmospheric air plasma

2 大气压空气等离子体流场诊断

在复杂的空气等离子体流场诊断中,需要明确的参数主要包括驻点压力p、密度ρ、温度T、焓值H0、速度U、氧原子浓度cO和氮原子浓度cN7个参数[19-20],其中的难点是确定氧原子和氮原子的浓度。高焓流场参数可以通过下列关系式得出,即

(1)

H0=cpT+id

(2)

(3)

式中:R为通用气体常数;id、cp和cpk分别为原子总生成焓、总定压比热和组元定压比热;M和Mk

为了更有效地确定流场参数,需要通过试验测试(测量完全催化热流q和驻点压力p),并结合空气等离子体数值模拟代码[9]确定其他参数。流场参数确定基本过程为:将射流静压、气体流量、电源功率和设备效率输入到空气流场计算代码中,以设备加热效率为调节参数,当计算获得的射流动压、驻点热流与测量结果的最大偏差均小于1%时,结束计算,输出总焓、温度、压力、密度、速度、氮原子浓度和氧原子浓度。完全催化热流q通过∅20 mm柱塞量热计测量,通过与戈登计比较确定的最大偏差为4.66%,驻点压力p采用∅20 mm的平头皮托压力探头测量。

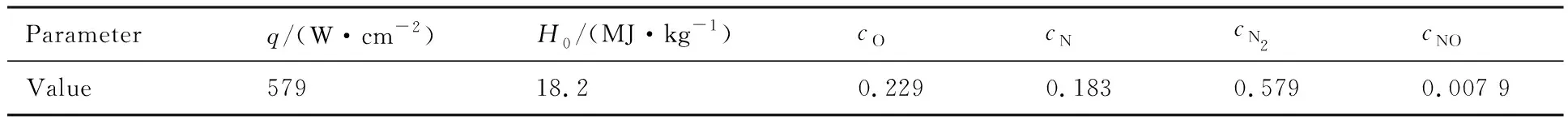

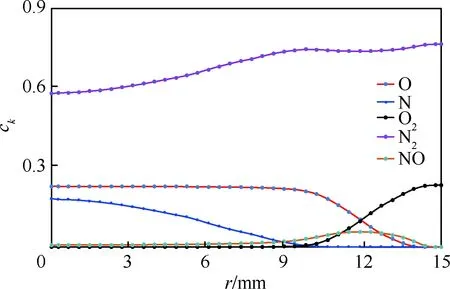

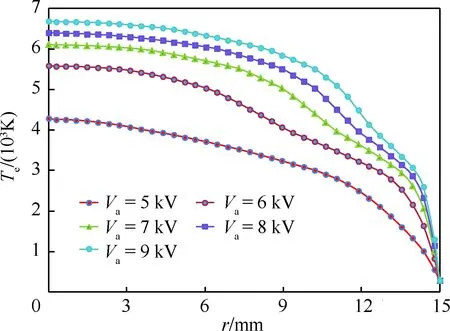

按照上述流场诊断方法,表1给出阳压Va=8 kV,阳流Ia=8.7 A,气体流量m=3 g/s试验状态下亚声速喷管(∅30 mm)出口驻点流场参数结果(cO2=0),图3给出了通过数值模拟获得的喷管出口组元浓度沿径向(r)的分布曲线。在空气进气流量m=3 g/s时,图4给出了不同阳压(Va=5,6,7,8,9 kV)条件下喷管出口流场电子温度(Te)沿流场径向的分布曲线,从图中可以看出,在相同气体流量条件下,电子温度随着电源阳压的增加而增大,最高可到7 000 K左右。

表1 流场计算结果Table 1 Computation results of flow field

图3 组元浓度沿喷管径向分布Fig.3 Distribution of component concentrations along radial direction of nozzle

图4 不同阳压下电子温度沿喷管径向分布Fig.4 Distribution of electron temperature along radial direction of nozzle at different anode voltages

3 结果与讨论

3.1 设备运行能力

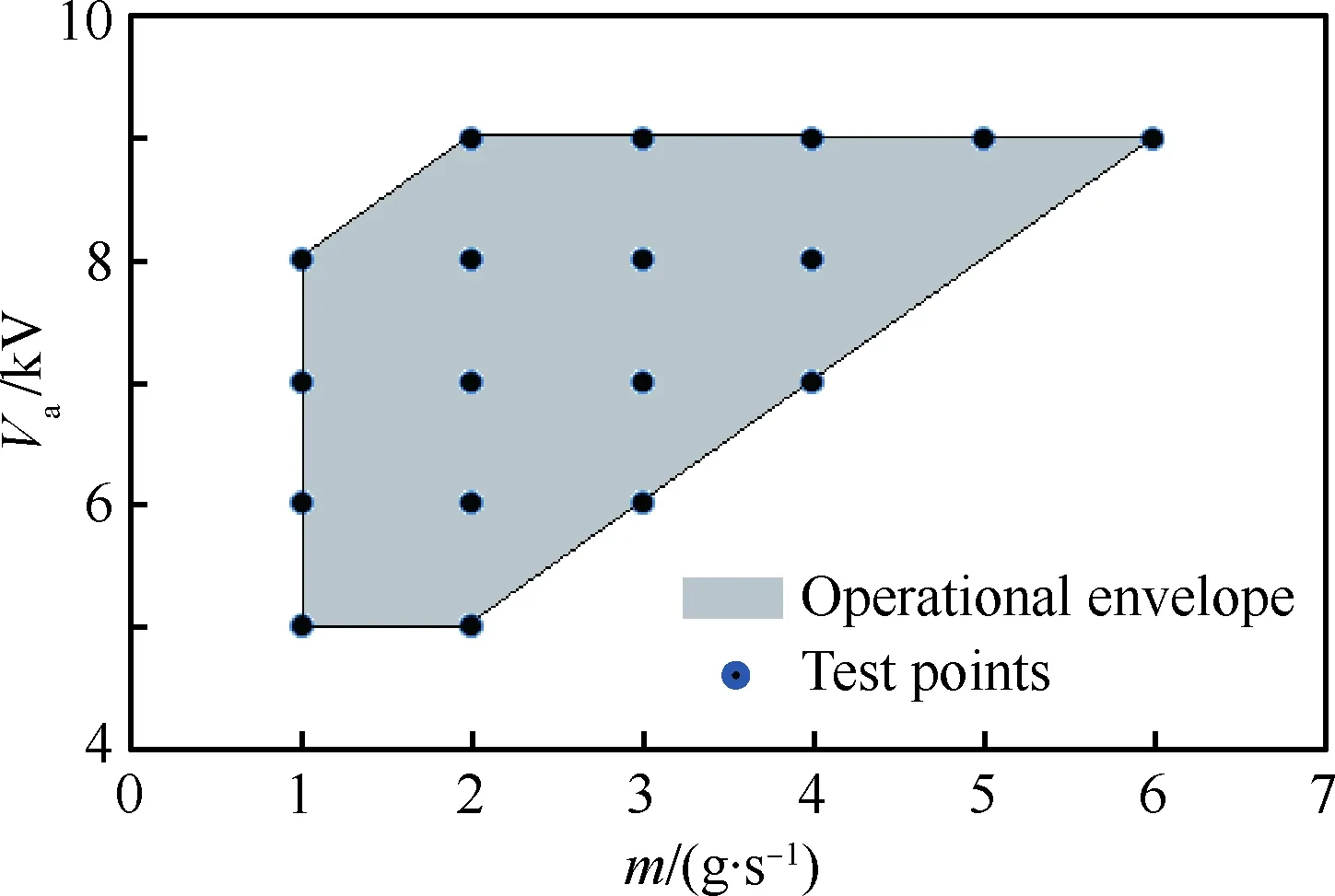

为了确定大气压感应耦合等离子体设备试验运行能力,必须确定输入到电子管逆变器上的直流电压(Va)和通过进气装置进入等离子体炬的工作气体流量(m)的匹配关系,因为设备等离子体射流状态最终都是由这两个关键参数确定的。

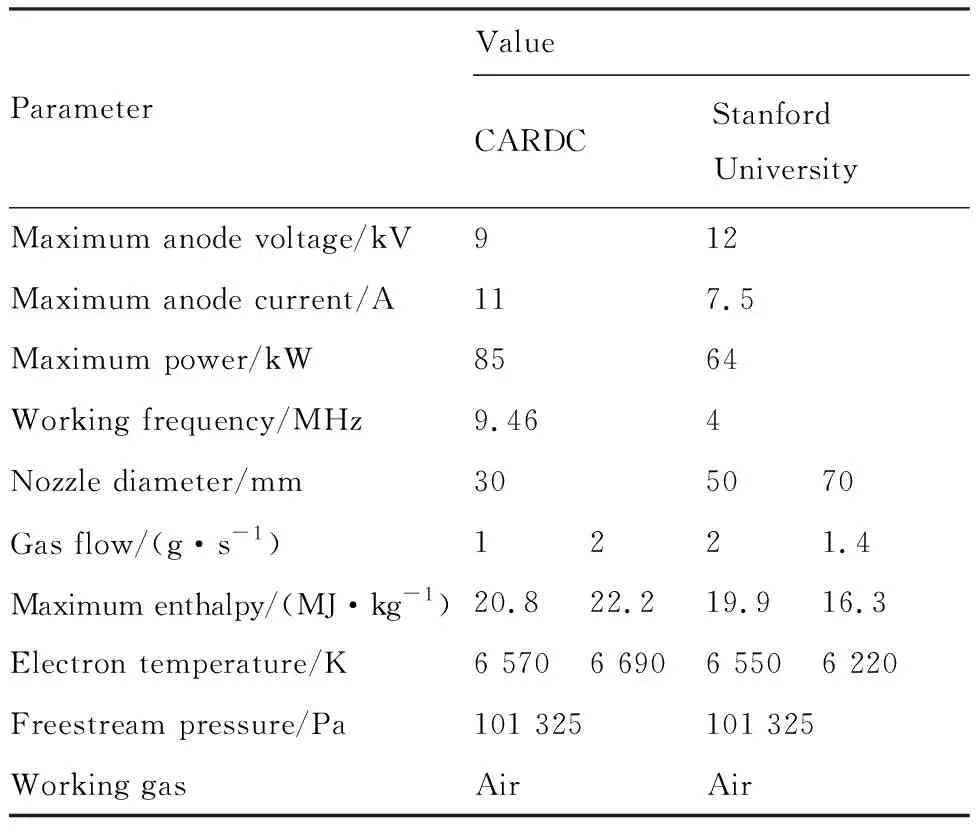

调试过程中选用空气作为工作气体,设备运行包络线如图5所示。其中,黑色的数据点表示真实的试验测试状态,灰色区域表示设备能够达到的稳定运行状态参数。从图中可知,设备阳压范围:5~9 kV,功率范围:27~85.5 kW,工作气体流量范围:1~6 g/s。如表2所示,通过与国际上最具代表性的大气压感应耦合放电等离子体射流设备——美国斯坦福大学50 kW[21]量级的LEPEL Model T-50-3设备参数比较,表明该100 kW 量级的大气压感应耦合等离子体设备达到国际先进水平,完全具备开展高超声速飞行器防热材料性能改进地面模拟试验的能力。

图5 设备运行包络图Fig.5 Operational envelope of facility

表2 同类设备工作参数比较

Table 2 Comparison of operating conditions ofsimilar facility

ParameterValueCARDCStanford UniversityMaximum anode voltage/kV912Maximum anode current/A117.5Maximum power/kW8564Working frequency/MHz9.464Nozzle diameter/mm305070Gas flow/(g·s-1)1221.4Maximum enthalpy/(MJ·kg-1)20.822.219.916.3Electron temperature/K6 5706 6906 5506 220Freestream pressure/Pa101 325101 325Working gasAirAir

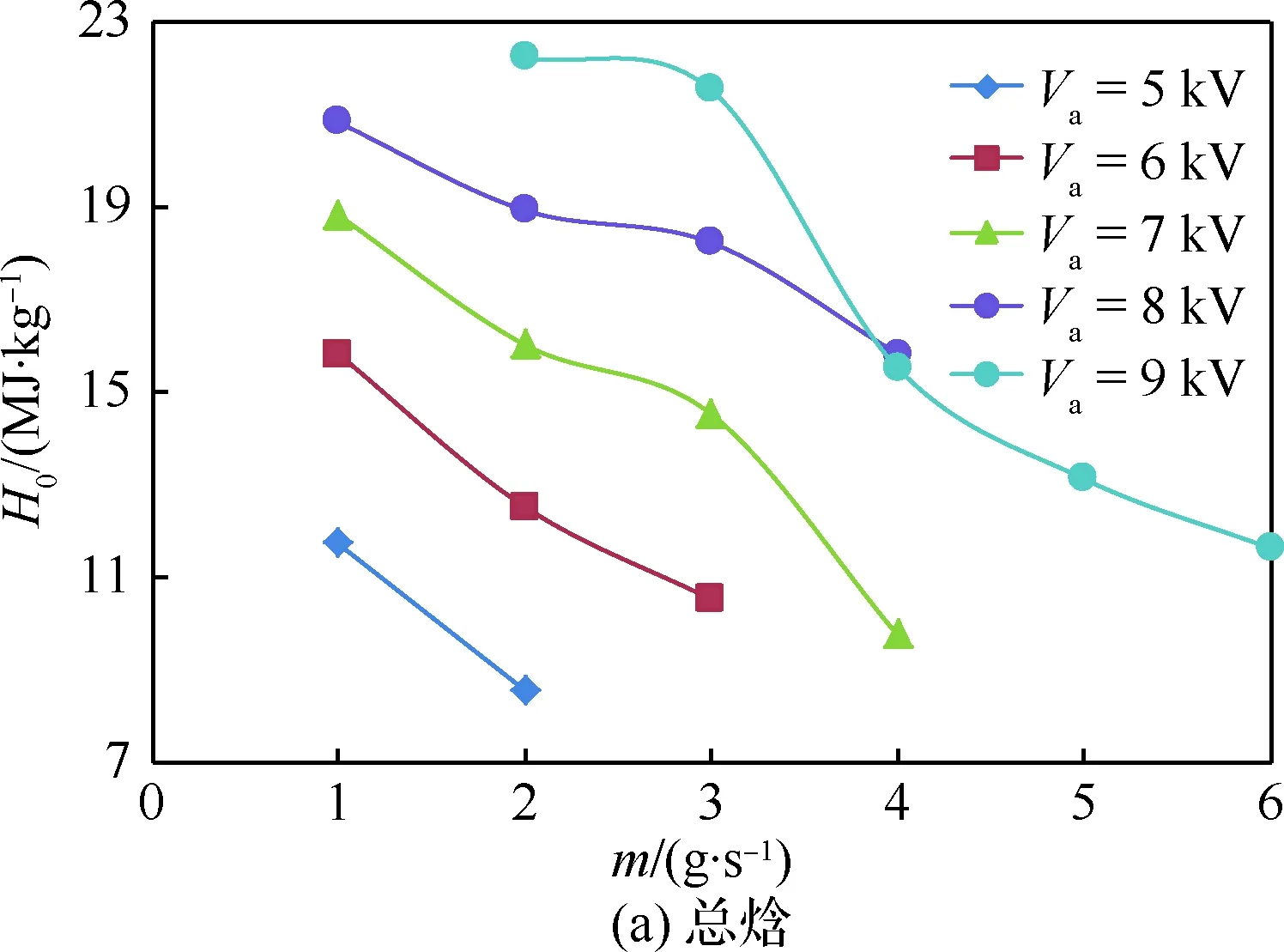

3.2 流场关键气动热参数

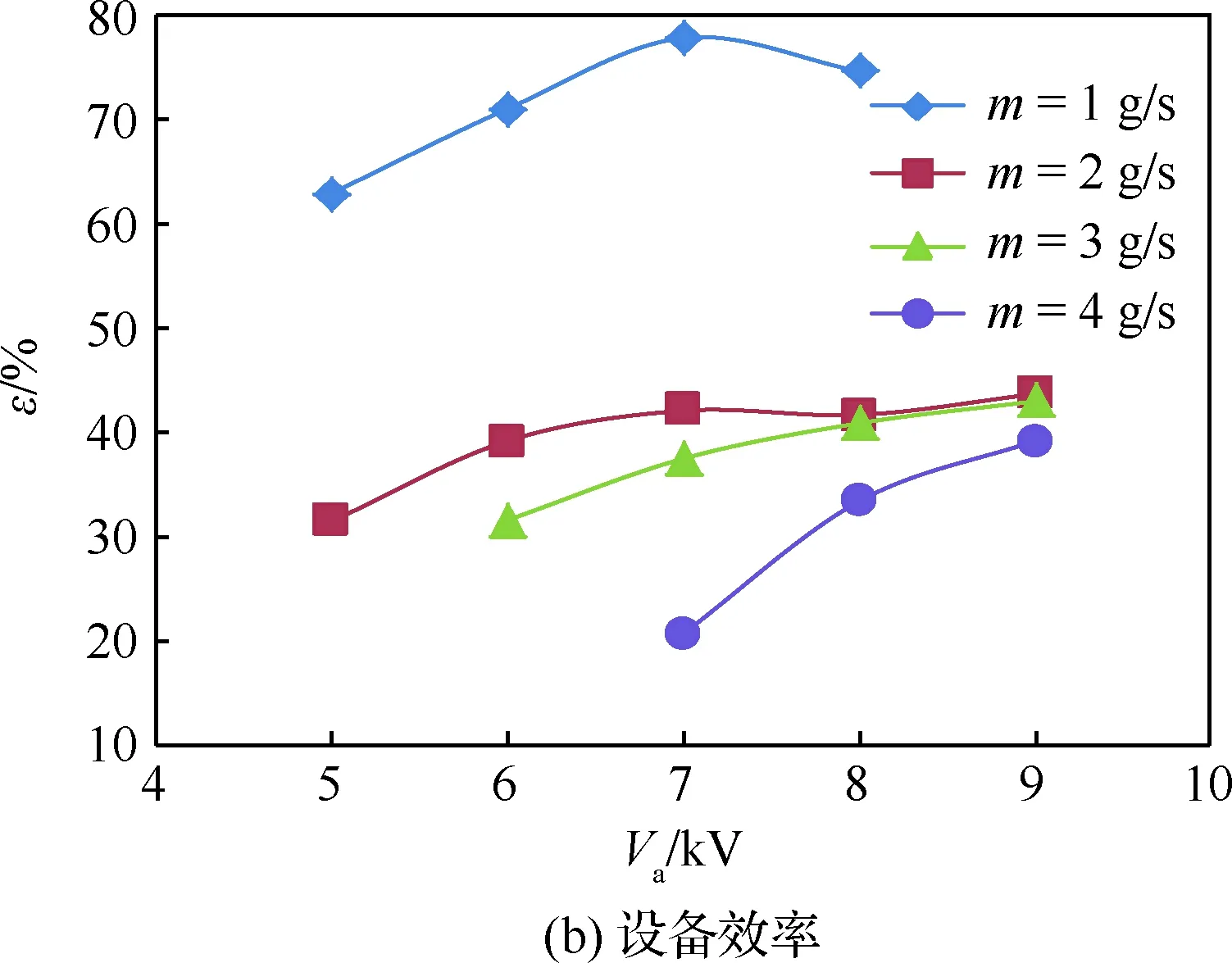

图6(a)给出了∅30 mm亚声速喷管出口8 mm 的空气等离子体总焓与进气流量、电子管阳压的表征关系。从图中可以看出,在相同阳极输入功率情况下,总焓随着气体流量的增加单调减小。在相同气体流量情况下,总焓随着阳极电压的增加而增大,流场的焓值范围为8.54~22.2 MJ/kg。同时,图6(b)给出了设备效率(ε)与进气流量、电子管阳压的表征关系。从图中可以看出,设备效率随着进气流量的增加而减小,最高效率可到60%~75%,最低效率低至20%。

图6 总焓、设备效率和驻点热流随流量、阳压的变化Fig.6 Variation of total enthalpy, facility efficiency and stagnation point heat flux with gas flow rate and anode voltage

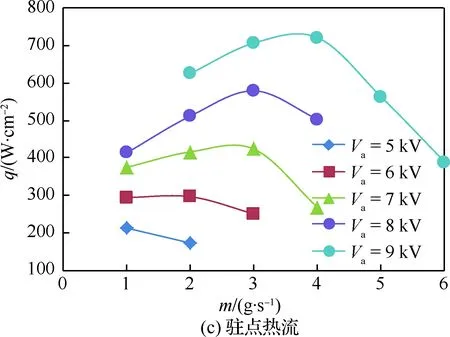

采用∅20 mm柱塞量热计测量距离∅30 mm亚声速喷管出口8 mm的驻点热流,图6(c)给出了驻点热流随气体流量、电子管阳压的变化关系。从图中可知,对于任意阳压条件下(5 kV≤Va≤9 kV), 驻点热流都是随着气体流量的增大先增加到峰值再逐渐减小。在相同气体流量情况下,驻点热流随着阳极电压的增加而增大,流场驻点热流范围:176~721 W/cm2。

从图6可知,在相同气体流量条件下,总焓和热流都是随着阳压的增加而增大,但设备耦合效率却是随着阳压的增加先增大再减小。其主要的原因是:设备耦合效率除了与等离子体炬的几何尺寸、工作频率、工作气体种类和工作压力有关以外,决定其效率高低的最主要的参数是阳压(Va)和气体流量(m)的匹配关系。对于任意给定的阳压(5 kV≤Va≤9 kV),都存在一个与之能够匹配的最大、最小和最适合的空气流量。当进气流量超过最大值时,高频电源就不能够提供足够的能量以满足该工作气体被电离形成稳定的等离子体。当空气流量低于该最小值时,此时感应耦合线圈与工作气体耦合效率最低,等离子体只吸收了小部分高频电源提供的能量,剩余的能量将会导致石英管及其附属部件受热烧损。因此,当进气流量等于最适合流量的时候,该设备的电感耦合效率才能达到最高,此时热流也最高。

3.3 流场发射光谱特性

采用MS520光栅光谱仪(分辨率:0.028 nm,波长范围:185 nm~60 μm)对距离∅30 mm亚声速喷管出口8 mm处的空气等离子体展开测量,得到了300~900 nm波长范围内发射光谱随波长(λ)的分布(图7)。从图中可以看出,O原子谱线在777.2、844.6 nm处达到峰值10 500 a.u.,N原 子谱线在746.8、821.6、868.1 nm处有较强的发射谱峰,相对强度最大为9 750 a.u.。

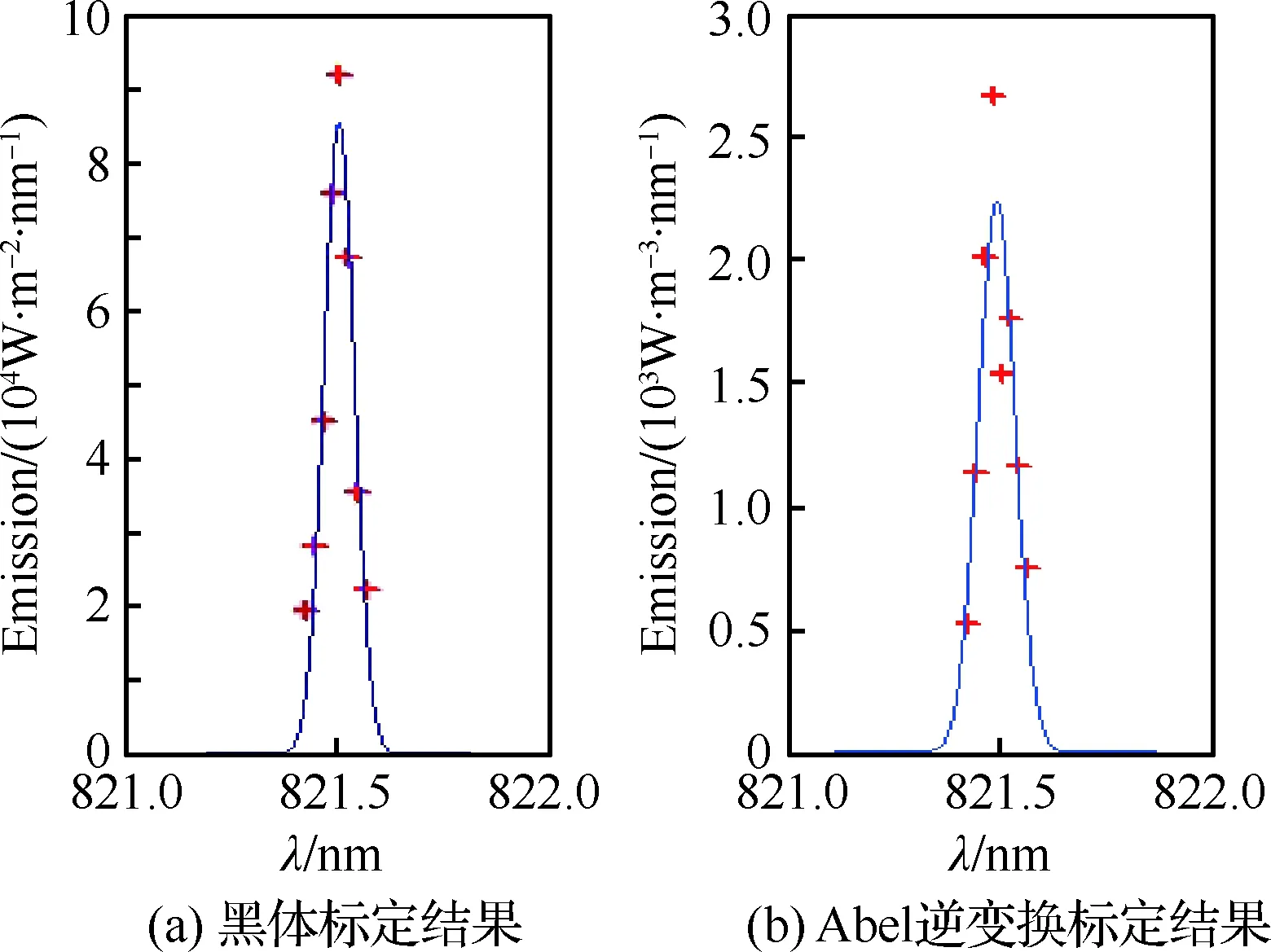

为了进一步获得流场径向光谱发射强度分布,分别测量了8 mm处流场截面(到喷管对称轴线的垂直距离分别为1、3、5、7、9、11、13 mm)的辐射亮度。 经过黑体辐射强度标定和Abel逆变换之后,可以得到不同波长下不同半径处单位面积和单位体积的发射强度。以波长821.65 nm处的辐射谱线为例,通过黑体标定后的结果和Abel 逆变换的结果如图8所示。

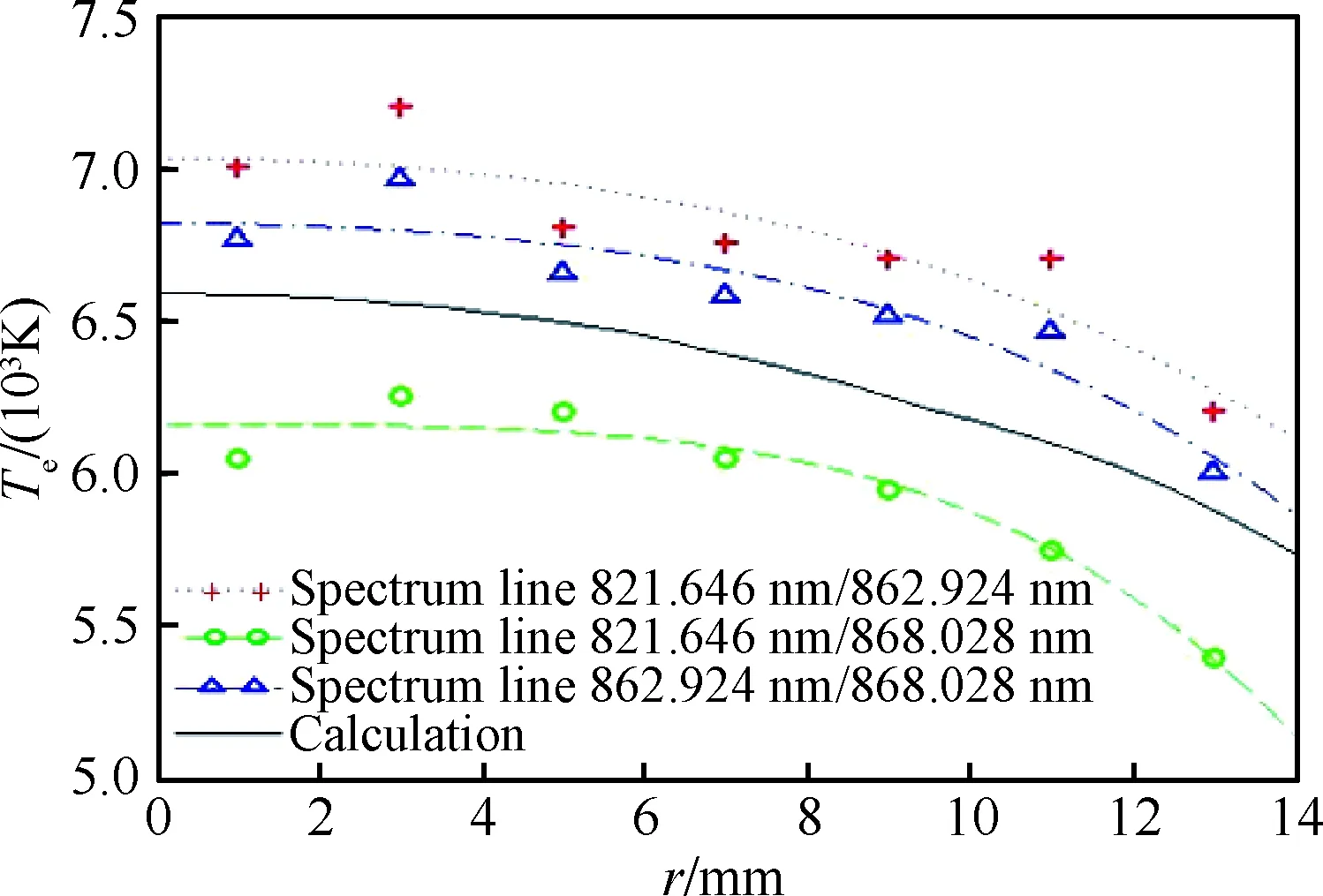

对于热力学平衡或局部热力学平衡条件下的空气等离子体,可以采用原子发射光谱双谱线测温技术[22]测量获得等离子体温度。由于100 kW感应加热设备的等离子体流场是热等离子体,温度接近7 000 K,在一个大气压条件下,气体速度较慢,粒子间碰撞充分,可以近似为热力学平衡状态。所以运用双谱线测温法得到的电子温度Te可以近似认为是空气等离子体温度T。为此,采用三对谱线(821.646 nm/862.924 nm、821.646 nm/868.028 nm、862.924 nm/868.028 nm)进行等离子体温度测量,获得了电子温度Te的径向分布,如图9所示。从该图中可以看出,将空气等离子体数值模拟代码[9]计算确定的电子温度(黑实线)与双谱线测温结果相比,尽管有一定的偏差,但总体上符合得较好。

图7 空气等离子体的发射光谱Fig.7 Emission spectra of air plasma

图8 λ=821.65 nm处单位波长发射强度Fig.8 Emission intensity of unit wavelength with λ=821.65 nm

图9 电子温度沿喷管径向分布的比较Fig.9 Comparison of distribution of electron temperature along radial direction of nozzle

3.4 C/SiC氧化烧蚀试验

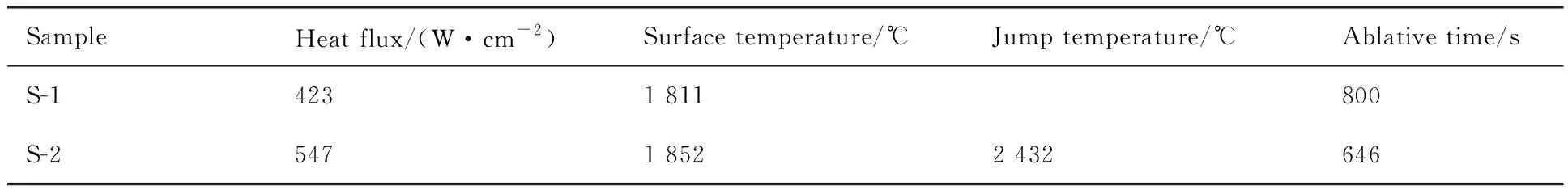

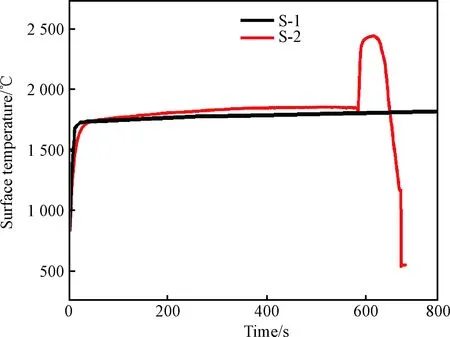

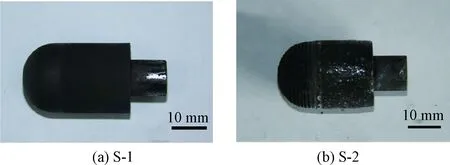

在100 kW量级的大气压感应耦合等离子体设备上选取驻点压力相同(p=101 325 Pa)、热流不同(q=423,547 W/cm2)的2个试验状态,对C/SiC复合材料进行氧化烧蚀试验研究,详细试验状态参数见表3,并将在不同试验状态下的两个试样命名为S-1和S-2。从表3中可以发现,在相对较低热流密度条件下,试样(S-1)表面温度比较平稳,并没有发生温度跃升现象。而在相对较高热流密度条件下,试样(S-2)表面温度稳定一段时间后,突然出现了表面跃升近600 ℃的试验现象。图10给出了试样C/SiC氧化烧蚀试验过程照片。图11给出了试样(S-1、S-2)表面温度随烧蚀时间变化的曲线。从图中可知,S-1在氧化烧蚀开始约20 s后,表面温度基本达到稳定。经过烧蚀时间800 s后,表面温度也未发生温度跃升现象,始终维持在1 811 ℃。而S-2表面温度在大约30 s后趋于稳定,稳定温度为1 852 ℃,直至582 s,表面温度在几秒钟内突然跃升至大约2 400 ℃。从烧蚀后的宏观形貌(图12)中可以发现,S-1形状比较完整,无纤维裸露现象发生。在试样头部可以发现一层浅灰色物质存在,这种浅灰色物质可能是C/SiC 试样烧蚀过程中产生的熔融态氧化物SiO2。而S-2烧蚀后表面出现明显的C纤维裸露现象,试样的结构完整性遭到破坏,试样已经失效。

表3 C/SiC氧化烧蚀试验参数Table 3 Parameters for C/SiC ablative oxidation tests

图10 C/SiC试样氧化烧蚀试验照片Fig.10 Photos of ablative oxidation test of C/SiC

图11 C/SiC试样表面温度随时间的变化Fig.11 Temperature on C/SiC sample surface vs time

C/SiC氧化烧蚀试验过程中不仅存在着原子氧与表面SiC薄层(~100 μm)反应生成SiO2层的过程,同时存在着原子氧对SiO2层消减的反应。对于S-1而言,在较低热流密度试验状态(q= 423 W/cm2)下,由于试样表面原子氧对SiO2层的消减速度小于SiO2的生成速度,所以,试样表面一直存在着一定厚度的SiO2层。试样表面微观形貌保持不变,表面温度始终维持在1 811 ℃ 。当烧蚀条件逐渐变高时(q=423 W/cm2→q=547 W/cm2), S-2表面温度会升高(1 811 ℃ →1 852 ℃)。 此时,表面原子氧对SiO2层的消减速度大于SiO2层的生成速度,试样表面就没有SiO2层的存在,试样表面SiC层开始出现快速消耗,当SiC层耗尽后,试样表面出现纤维裸露现象。此时试样表面微观物质发生了变化(SiO2→C纤维),试样表面催化系数也随之上升,试样从高焓等离子体中得到的能量也随之增加,与此同时,裸露的碳纤维在等离子体中燃烧放热(C(s)+ O→CO,C(s)+ N→CN),二者共同使得S-2表面温度在几秒钟内突然跃升至大约2 400 ℃。

图12 试样烧蚀后的表面宏观形貌Fig.12 Macroscopic images of test samples after ablation

4 结 论

通过开展100 kW大气压感应耦合等离子体设备研制工作,基于高焓空气等离子体流场诊断,重点研究了空气等离子体特性(热流、焓值、发射光谱等),并开展了典型防热材料(C/SiC)氧化烧蚀性能考核,得到以下结论:

1) 建立起了100 kW量级大气压条件下感应耦合等离子体设备。该设备采用电感耦合加热气体方式工作,工作频率为9.46 MHz,最大输出功率为85.5 kW,可使用的工作气体有空气、氮气、氩气、二氧化碳等,气体流量范围为1~6 g/s。

2) 基于大气压空气等离子体流场诊断方法,确定了空气等离子体射流焓值范围为8.54~22.2 MJ/kg, 驻点热流范围为176~721 W/cm2,设备效率范围为17.5%~77.9%,最大喷管出口气体温度为7 000 K左右,通过国内外同类设备比较,表明该设备模拟能力(功率、焓值、热流、效率)达到国际先进水平。

3) 选定2个典型试验状态(热流为423、547 W/cm2), 对C/SiC复合材料进行氧化烧蚀试验研究。试验结果表明,C/SiC复合材料在大气压条件下使用温度极限为1 850 ℃左右,材料表面催化效应和C、N原子在碳纤维表面的燃烧放热反应共同使得表面温度突然跃升至2 400 ℃,最后导致试样失效。