某重型商用车行驶抖动控制研究

2018-08-29徐寅生岳涛

徐寅生,岳涛

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

前言

商用车客户群体趋向年轻化,正在从基本需求,向追求更高的驾驶舒适性转变;产品NVH性能作为最直观的感受,直接关系产品的市场竞争力。

商用车 NVH性能包括整车振动及噪声、模态匹配等,较乘用车并不全面,测试工况及控制指标、目标方面,不够完善,甚至缺失;例如某重型商用车,怠速振动优于竞品车;而满载加速工况下,特定档位、车速下,振动出现突增,主观评价无法接受,客户对此多次抱怨,影响市场竞争力。

1 问题研究

问题主要集中在满载,5至8四个档位加速过程中,发动机转速1000~1600rpm之间,驾驶室纵向及垂向振动突增,主驾座椅导轨振幅达0.37g。

商用车座椅导轨振动曲线趋势平缓,振幅不超过0.1g时,不会引起驾乘人员的抱怨,因此,将整车振动指标锁定在主驾座椅导轨振动加速度,首先,加速工况下,导轨振动曲线趋势平缓,无明显突增峰值;其次,振幅不超过0.1g。

1.1 整车振动实测

对整车振动进行测试,车内测点为主驾座椅导轨,底盘测点为动力总成悬置、传动轴吊挂支架、后桥,导轨振动曲线如图1所示:

提取图1信息,见表1:

图1 座椅导轨振动响应曲线

表1 座椅导轨振动峰值

各档位在加速过程中,均出现较大峰值,且对应转速各不相同,峰值均超过0.1g。

1.2 传递路径分析

以7档为例,传动轴吊挂支架及后桥两处峰值转速、频率与座椅导轨一致;判断主要传递路径有两条:

(1)传动轴吊挂支架—车架—驾驶室悬置—座椅导轨

图2 传动轴吊挂支架振动曲线

图1中7档振动峰值转速为1120rpm,对应激励频率为37.3Hz,振动方向为X向;与图2蓝色曲线峰值转速(1120rpm)及振动方向(X向)一致,判断该处为振动传递的主要路径之一。

(2)后桥—车架—驾驶室悬置—座椅导轨

图3 后桥振动曲线

同理,后桥振动峰值转速与图1一致,该处也是振动传递的主要路径之一。

动力总成悬置端振动没有明显的振动峰值,该点不是振动传递的主要路径,在此不做赘述。

综上,行驶抖动激励频率为30~60Hz,振动主要经后桥、传动轴中间支撑两处传递至车内,振动主要由传动系振动引起。

1.3 传动系实测

车内振动主要由传动系引起,而传动轴、后桥弯曲模态频率不会随档位变化而改变,与问题情况不符;而传动系扭振,各档位扭转刚度、转动惯量均不同,固有频率会随着档位的不同而变化,初步判断该问题由传动系扭振所致。

对传动系进行扭振测试,于动力总成飞轮端(E/G)、变速箱输入端(T/M)以及传动轴末端(shaft)布置测点,如图4;

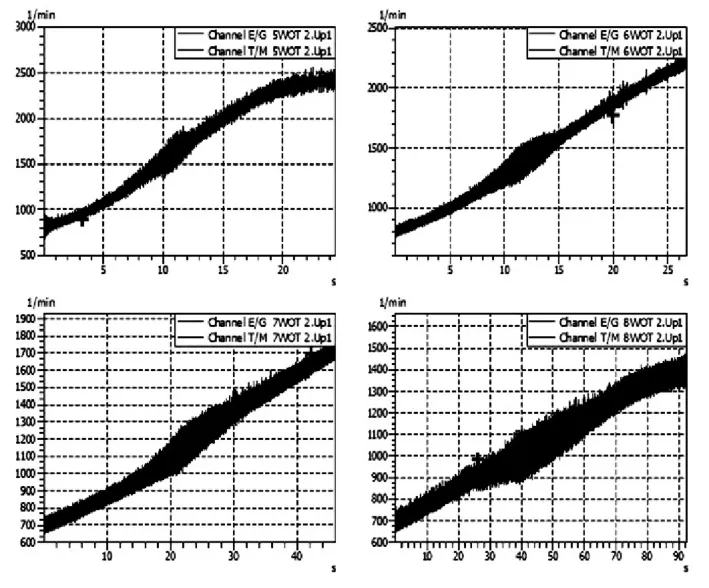

问题工况下,测试信号如图5所示;

图5 飞轮与变速器端转速波动

各档位变速箱端转速波动较大,不同转速下存在峰值,与飞轮端角速度波动趋势不一致,波动量较大,最大达 3.4°,远高于飞轮端,判断该处发生扭转共振。

变速器及传动轴末端转速波动趋势基本一致(如图6),该段未发生扭转共振。

通过传动系扭振测试,座椅导轨振动峰值转速,传动轴吊挂支架、后桥振动峰值转速,传动系扭振峰值转速,全部一致,判断激励源由飞轮端与变速器输入轴端发生扭转共振引起。

图6 变速器与传动轴端转速波动

2 整车振动优化

该问题中,激励源是传动系扭振,传递路径点主要是传动轴吊挂及后桥。优化主要从激励源和传动路径两个方面进行[1]。

2.1 振源优化

扭振是关于传动系激励频率对固有频率影响程度的计算,反映系统是否存在共振,与各部件转动惯量和扭转刚度有关[2]。

2.1.1 方案研讨

优化扭转刚度、转动惯量方案有:

(1)双质量飞轮;提高变速器转动惯量,运用减振弹簧降低冲击与波动。该方案变动大,成本高,短期内无法实现。

(2)离合器;目前匹配二级减振离合器,其一,对扭转刚度重新匹配;其二,采用三级减振;二级减振结构简单,设计参数易于优化。

(3)动力吸振器;降低振幅,改变局部转动惯量。单个动力吸振器只能针对一个频率进行优化,对于行驶抖动工况,并不适用。

综上所述,目前离合器扭转刚度可调整,优化固有频率,通过避频,衰减振源,方案变动小,成本低,优化时间短。

2.1.2 离合器优化设计

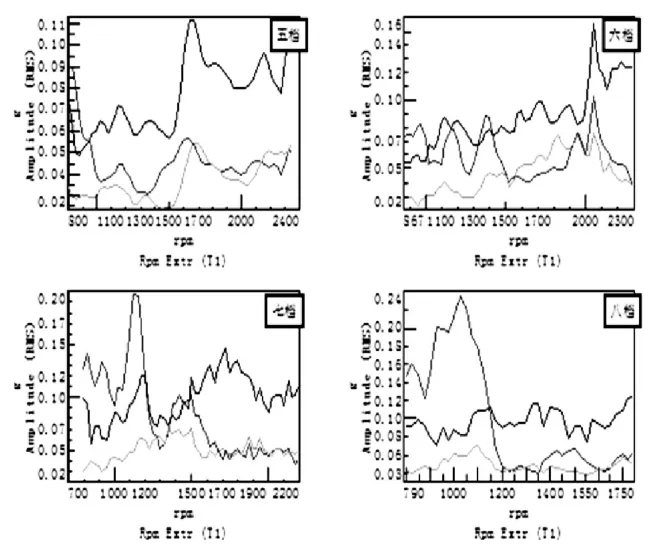

离合器刚度对扭振峰值有明显的移频特性,刚度降低,共振转速降低[3],如图7:

图7 离合器刚度对扭振的影响

目前离合器参数如表2所示:

表2 离合器参数

发动机外特性曲线如图8:

图8 外特性曲线

发动机最大扭矩为 740N.m,考虑 10%的扭矩波动;离合器后备系数为2,二级刚度为211N.m/°,则最大扭矩容量=740×(1+10%)×2=1628 N.m,离合器二级扭转角度=1628/211=7.72°,二级扭转角度仅为7.72°,不利于缓冲。

降低二级扭转刚度,如表3:

表3 离合器优化方案设计参数

根据上表,制作优化方案并验证,图9为最优方案(方案4)实测数据。

图9 各档位导轨振动曲线

改善前后振幅如表4所示:

表4 导轨振动改善对比

方案4导轨振幅改善明显,且曲线无较大振动突增峰值,主观可接受,行驶抖动现象基本消除。

2.2 传递路径优化

提高传递路径隔振,降低车内响应。

2.2.1 方案研讨

(1)优化主要路径;针对传动轴吊挂软垫、板簧,降低刚度,提高隔振;但传动轴弯曲模态频率降低,增加弯曲模态共振风险;且板簧承载力下降,变更相对较多。

(2)优化路径必经点隔振;驾驶室悬置隔振性能提高,各路径隔振均提高;降低驾驶室前悬置软垫刚度,提高后悬置阻尼[4]。

综上所述,优化传递路径必经点隔振,变动较小,易于实现。

2.2.2 驾驶室悬置优化设计

驾驶室悬置采用前软垫橡胶、后减震器+弹簧的组合;降低前悬置软垫各向刚度,提高后减震器阻尼,振动曲线如图10:

图10 优化方案导轨振动曲线

对比导轨振动幅值,如表5:

表5 导轨振动幅值

导轨振动幅值改善明显,某些档位工况高于振源优化方案;但振动曲线仍存在较大突增峰值,主观可感知,行驶抖动现象并未消除。

2.3 小结

两种优化方法对导轨振幅都有改进作用,区别在于:

(1)振源优化,改善传动系扭转固有频率,避免系统共振带来的振动及噪声等问题,消除了行驶抖动,振幅基本达到目标值要求。

(2)传递路径优化,提高隔振率,降低响应峰值;但共振仍存在,振动突增现象可感知,未从根本上解决行驶抖动。

在导轨振动目标提出更高要求时,两种方案同步应用,进一步提高产品振动性能。

3 总结

本文对某重型商用车满载工况下,不同档位加速行驶至特定车速或转速时,车身存在明显的振动突增的问题进行研究;

(1)振动主要通过后桥及传动轴吊挂支架传递至车内,激励频率为30~60Hz之间。

(2)明确问题是由传动系扭振引起;优化离合器扭转刚度及阻尼,将离合器角速度波动控制在1.5°以内,降低扭振。

(3)两种方案对导轨各向振幅降低明显;振源衰减方案消除了行驶抖动现象。

通过该问题的研究,对今后商用车整车振动性能开发有一定的指导作用;

(1)响应点振幅及曲线变化趋势需要同步管控。

(2)离合器性能开发需要结合传动系扭转固有频率,避免共振。

(3)该问题亦可运用仿真手段,横向对比验证方案,提高优化效率,降低成本。