EGR泵总成托架动态特性研究

2018-08-29徐文杰胡玉平

徐文杰,胡玉平

(山东大学能源与动力工程学院,山东 济南 250061)

引言

EGR泵总成托架用于大型船用发动机上,起到支撑电机与压气机的作用。在内燃机运行过程中,托架受到电机和压气机转子离心载荷以及压气机出口气体推力作用,托架的稳定性受到极大的考验,因此对EGR泵总成托架的振动特性研究在设计阶段十分重要。

对于这种总成托架的研究,由于其零件众多,装配形式复杂,对于其结合面的处理一般采取简化方式,认为其为刚性连接。文献[1]对舰炮托架进行了动态特性的研究,研究分析了舰炮托架的模态频率及振型,文献[2]对小型轮拖前桥托架进行了模态分析,这种单独研究托架动态特性的方法忽略了其他装配体的影响,有一定的局限性。文献[3]对称重传感器托架进行了动态特性研究,但其中忽略了装配件结合面的接触刚度,其结果误差较大,往往不能正确反映出装配体的动态特性 。本文基于分形接触理论,计算在电机与托架螺栓连接处的接触刚度,采用弹簧阻尼单元的方法[4]来模拟电机与托架接触面的接触关系,对比了在考虑接触刚度与不考虑接触刚度的频率和振型差异,为总成托架的模态计算提供参考。应用谐响应理论计算总成托架在受到谐载荷作用时的受迫振动情况,为总成托架的结构改进参考意见。

1 EGR泵总成托架模态分析

模态是物体固有的振动特性,每一物体结构都有其固有频率、阻尼比和模态振型[5]。在运行过程中,由于托架受到电机与压气机周期性载荷的作用,有发生共振的危险,因此在设计阶段需要对EGR泵总成托架进行模态分析,尽量使总成托架的模态频率避开电机的工作频率。

1.1 模型建立

限元方法对EGR泵总成托架进行模态分析,具体建模过程如下:

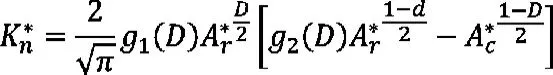

EGR泵总成托架共包括三部分:托架、电机以及压气机。利用Abaqus进行EGR泵总成托架的建模,托架有限元模型如图1所示。总成托架材料采用Q235钢板,其力学性能为:屈服强度为 235 MPa,抗拉强度约为 420 MPa,疲劳极限约为130 MPa,弹性模量取 200 GPa,松比取 0.3,密度为 7800kg/m3。

图1 EGR泵总成托架有限元模型

1.2 接触刚度计算

在分形接触理论[6]中,将单个微凸体近似等效为球体,微凸体的半径设为 R。当球体与平面接触点的法向方向受到载荷F时,将产生法向变形d,接触半径为r。则有:

式中等效弹性模量为:

E1、E2分别是两个接触零件的弹性模量,v1、v2为两个接触零件的泊松比。单个微凸体与真实平面接触产生的法向接触刚度kn为:

单个微凸体与真实平面的接触面积为:

微凸体的法向接触刚度为:

由分形接触理论,接触面积为A的微凸体在粗糙表面的分布函数为:

式中D为粗糙表面的分形位数,且1<D<2,Al为最大接触点面积,Ar为实际接触面积。

根据分形接触理论,还可以确定临界接触面积Ac:

式中,k为较软材料的硬度H和屈服强度σy相关的系数,k=H/σy;

φ为较软材料屈服强度 σy和当量弹性模量 E*相关的系数,

临界面积可以表示为:

对粗糙接触面的所有微凸体进行积分得到粗糙表面法向接触刚度,其积分公式可表示为:

对上式进行积分可得:

将Ac、Al表达式带入上式,则粗糙表面法向接触刚度表达式为:

对粗糙表面法向刚度进行无量纲化为:

式中:

根据分形接触理论,结合面法向载荷进行无量纲化,可得:

通过有式中:

Aa为名义接触面积;为无量纲真实接触面积;为无量纲临界接触面积。G为粗糙表面特征参数,G越小,表示接触面的粗糙度越小。G*为无量纲分形特征长度尺寸,其降低表示接触面的粗糙度减小。D表示粗糙表面分形维数,反映接触表面的粗糙程度,分形维数越大,表示接触面的粗糙度越小。

电机底座的材料为灰铸铁,总成支架的材料为Q235B钢板。灰铸铁的硬度比Q235B的硬度大,选择Q235B的硬度和屈服强度求取关系系数k。Q235B的弹性模量为E=200GPa,泊松比v=0.29;灰铸铁的弹性模量E=124GPa,泊松比v=0.29,接触面的等效弹性模量E*=83.5GPa。磨削加工表面的分形维数D和特征参数G分别为1.4058和9.7582×10-11m[7],托架与电机底座的名义接触面积为4.85×10-3m2,接触面压通过螺栓施加预紧力达到为 15.4MPa。依此计算得到接触面的法向刚度为1.68×1010N/m。

利用Mindilin理论[8]中法向刚度与切向刚度的关系,得到切向刚度位:

切向接触刚度为1.27×1010N/m。通过弹簧阻尼单元来建立托架与电机接触面的接触关系。

1.3 模态分析结果

EGR泵总成托架电机的转速范围为0-7000r/min,主要考察其前十阶模态。本文考虑了托架与电机螺栓连接处的装配关系,将对比接触面考虑接触刚度与接触面刚性连接时的模态结果,为装配件的模态计算提供参考。模态频率对比结果见表1。

表1 模态频率对比

由表1可以看出,考虑了接触面的接触刚度与接触面之间建立刚性连接关系的模态计算结果存在着明显的差异,EGR泵托架总成的第二、四、五、十阶频率相比降低。在考虑了电机与托架之间螺栓连接的接触刚度后,总成托架的整体刚度相比不考虑接触刚度的总成托架刚度降低,因此整体模态频率降低。由于电机的工作转速在4000-7000r/min范围内,本文重点研究对比前三阶模态振型。

第一阶模态频率为 58Hz,其振型为压气机进气口发生绕电机支座的一阶弯曲变形。振型云图如图2所示。在第一阶频率下,压气机壳体发生弯曲变形的原因可能是压气机质量较大,而托架采用的支撑座不足以起到固定支撑压气机的作用。

图2 第一阶振型云图

第二阶模态频率为84.5Hz,其振型为压气机壳体和电机发生沿着轴向的一阶弯曲变形,电机后盖发生轻微一阶弯曲变形。振型云图如图3所示。这一阶振型产生的原因依旧是因为EGR泵总成托架的支撑座较为薄弱,刚度较小引起。并且由于考虑了电机与托架螺栓连接处的接触刚度,在螺栓连接处,电机与托架存在相对位移。

图3 第二阶振型云图

第三阶模态频率为96.8HZ,其振型为电机后壳发生一阶弯曲变形,振型云图如图4所示。这是由于电机的后壳壳体较薄,容易发生弯曲变形。

图4 第三阶振型云图

2 谐响应分析

当电机和压气机工作时由于转子偏心引发简谐振动,由此产生的简谐激励通过电机支座作用于托架;在压气机的出口存在着由于压力波动而产生的交变作用力。另外在工作过程中电机与压气机自身振动,也会产生激励。因此需要通过谐响应分析,计算总成托架在这几种激励下的结构响应,获得整个设备在电机各转速下的应力等数值,确保托架在运行工况下安全可靠。EGR泵总成托架电机的工作范围在4000r/min-7000r/min,因此选择频率范围为50-120Hz。

2.1 载荷计算

(1)转子旋转偏心载荷

剩余不平衡量:

eper为转子允许的不平衡率(g·mm/kg)

m为转子质量(kg)

计算时,取 G=1;电机转子质量 22kg,风机转子质量22.57kg,总质量44.57kg;转子转速7000r/min。

计算得到剩余不平衡量U=60.8 g·mm

由于偏心载荷数值较小,对总成托架的结构响应影响不大,故偏心载荷的作用方向可只选取一个,此次计算选取为x方向。

(2)自身振动产生的激励载荷计算

由振动烈度计算振动加速度:a=2π·f·v

由振动加速度求出激励幅值:F=m·a

f为电机转子频率(Hz);

v为振动烈度(m/s);

m为电机与压气机质量之和(Kg);

f=7000/60=116.7Hz

v=0.0028m/s

m=130+500=630Kg

得出F=1292.424N

最后将该激励分别施加到x,y,z方向上并进行计算。

(3)压气机出口的交变作用力

压气机出口上由于压力波动而产生交变的作用力,该交变作用力的最大值约为 1666N。将该力施加到出口法线方向进行计算。

各载荷大小见表2。

表2 各激励载荷大小

2.2 谐响应结果分析

本文重点研究托架的稳定性,因此只考虑托架在简谐激励作用下的响应。单独提取出托架的应力结果,根据应力云图找出整个频域范围内应力比较大的位置。应力最大位置位于托架支撑座底部,应力云图如图5所示。选取该位置作为危险点,以此评估托架。

图5 托架危险点位置

在转速达到大约3400r/min时出现应力最大值,危险点处应力最大值为 75.3MPa。其频率与模态计算中固有模态的第一阶58HZ频率相接近。在此频率下,EGR泵总成托架的模态振型为压气机进气口发生绕电机支座的一阶弯曲变形,而在压气机的出口位置又存在着交变的气体力作用,由此有可能引起共振,导致在支撑座上出现应力较高的情况。

3 EGR泵总成托架优化设计

通过模态及谐响应分析发现,EGR泵总成托架第二、三阶模态频率在电机的工作转速范围之内,有发生共振的危险。但由于压气机的壳体较薄,在实际运行过程中不允许在压气机壳体上增加过多支撑,并且原方案谐响应分析计算发现支架上的最大应力值为 76MPa,小于支架材料的屈服强度,因此在压气机一侧采用原方案。

对于原方案的第三阶模态振型为电机后壳的一阶弯曲变形,考虑在电机后壳上增加钢板以提高电机后壳的刚度,避开这一阶模态。改进方案如图6所示。

图6 电机后壳改进方案

在电机后壳增加钢板后总成托架的模态频率见表3。

表3 模态频率对比

由表3可以看出通过电机后壳增加钢板后进行模态分析发现,在增加钢板后,电机后壳不会出现一阶弯曲变形,避开了96Hz的电机后壳局部模态频率。

4 结论

基于有限元分析理论对EGR泵总成托架进行了模态和谐响应分析,分析发现:

(1)在基于分形接触理论考虑了装配件间的接触刚度后,相比将结合面接触关系简化为刚性连接,EGR泵总成托架的模态频率及振型发生了明显的变化,模态频率降低。对于装配体的模态及谐响应分析,需要考虑结合面的接触刚度。

(2)通过谐响应分析模拟EGR泵总成托架在受到电机简谐激励以及压气机出口交变气体力作用下的影响,发现在3400r/min时出现应力最大值。结合模态分析的结果,在此转速下有可能发生共振。

(3)通过模态及谐响应的结果对EGR泵总成托架进行优化设计。通过在电机后壳上加装 T字型钢板可以避开 96Hz的模态频率。