蒸养混凝土轨道板劣化机理研究

2018-08-28马昆林龙广成谢友均

马昆林,龙广成,谢友均

(1.中南大学 土木工程学院, 湖南 长沙 410075;2.中南大学 高速铁路建造技术国家工程实验室, 湖南 长沙 410075)

铁路混凝土预制构件通常采用常压60 ℃蒸汽养护工艺,借助蒸汽的热湿作用促进混凝土早期强度发展,从而满足预制构件快速生产的要求。与现场浇筑的常温养护混凝土构件相比,采用蒸汽养护工艺生产的混凝土预制构件在快速获得早期强度的同时,常存在一些不可忽视的宏观、微观等多尺度质量缺陷,如表层裂缝、肿胀变形、内部孔隙结构粗化、脆性增大以及延迟钙矾石反应等,研究表明这些缺陷通常与蒸汽湿热养护有关[1-5],本文中统称为蒸养热伤损。

国内外很多工程实践[6-8]证明,混凝土蒸养过程中的热伤损效应将严重影响蒸养混凝土的服役性能和耐久性能,甚至造成安全隐患。如美国旧金山海湾San Mateo大桥的蒸养混凝土预制梁在服役17年后,出现严重腐蚀破坏以至于必须进行修补处理,而同期常温养护的混凝土未见明显病害。我国铁道工务部门调查运营线路上近两万根Ⅱ型蒸养混凝土预应力轨枕表明,绝大多数轨枕均发生了不同程度的破坏,营运状态的预应力混凝土轨枕平均使用寿命仅为14年,严重的甚至使用5~8年后已开裂失效,远未达到50年设计使用年限。铁路蒸养混凝土预制预应力梁体的检测统计资料亦表明,全路桥梁失格率近20%,有的甚至出现严重裂损、严重漏水和承载力不足[8]。虽然严酷的服役条件也是造成上述问题的重要因素之一,但服役前蒸养混凝土预制构件的性能和质量是保证其良好服役性能的首要条件,现行生产工艺制造的高速铁路蒸养混凝土预制轨道板、蒸养混凝土预制箱梁局部常存在表观裂缝等热伤损,这些热伤损在列车运行的动荷载与环境作用下极有可能进一步扩展演化,从而造成混凝土性能加速退化,对高速铁路基础结构产生安全隐患。

本文结合实际工程,对投入使用4年就发生严重劣化的混凝土轨道板进行研究,探讨蒸养混凝土轨道板在运营状态下发生劣化的重要原因。

1 试验概况

1.1 工程概况

某城际铁路自正式通车运营以来,整体状态良好。2014年以来,养护维修人员在例行检查中发现该铁路少数混凝土轨道板(CRTSⅠ型板式轨道)出现不同程度的开裂,为确保铁路运营安全,工作人员对开裂的轨道板进行了更换。同时,为了探明轨道板开裂的原因,在有关单位的协助下,研究人员到现场进行了调查和取样。

1.2 试验方法

研究人员采用现场调查与取样试验相结合的方法,基于国内外最新研究成果和相关技术规程,结合轨道板的生产和服役现状,对轨道板开裂的原因进行进一步分析。

(1)现场调查及取样

对混凝土轨道板进行现场检查,对轨道板未开裂的部位和开裂部位的混凝土进行取样,调查轨道板的服役环境。对该批次轨道板生产情况及相关资料进行调研分析,包括混凝土原材料、配合比以及生产工艺条件等资料和检测报告。

(2)室内试验

采用岩相分析技术对所取混凝土试样内粗骨料矿物组成检测分析,采用扫描电镜(SEM)观察轨道板混凝土不同部位的微观形貌,采用能谱(EDS)技术对混凝土内部的微观产物进行组成元素分析,采用X-衍射(XRD)技术对混凝土内不同部位的组成进行成分分析,采用压汞法对混凝土的孔隙率进行测试。

2 试验结果及分析

2.1 现场调查

该城际铁路位于我国东部地区,该地区属于亚热带季风气候,年均降水约1 200 mm,年平均温度15.4 ℃,年均相对湿度约为75%,夏季湿热,冬季湿冷。该城际铁路是中国最繁忙的高速铁路线路之一,设计速度300 km/h,每天7:00~23:00间,平均5~8 min就有一次高速运行的列车通过。混凝土轨道板暴露于大气中,长期处于高速行驶列车的动荷载和雨水潮湿环境中,除接触雨水外,暂时未发现轨道板混凝土接触其他侵蚀性介质。

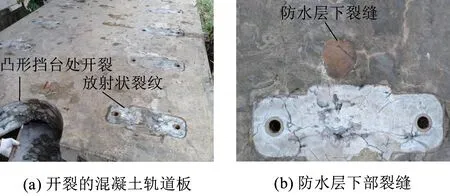

研究人员到现场对出现严重劣化后换下的轨道板进行详细检查,板的外观照片(该板开裂后涂刷了防水层)以及裂缝分布特点如图1所示。从板的外观可以看到,整块轨道板出现了较严重的开裂,每个橡胶垫下面的混凝土基本都出现了裂缝,从板端凸形挡台圆弧形端面处混凝土的裂缝分布及板底的劣化情况看,裂缝几乎贯穿整块板,凿除混凝土表面涂刷的防水层,可以看到防水层下部的混凝土也出现了裂缝(图1(b))。从出现、发展和分布看,裂缝多为放射状,分布无明显规律性。沿着部分裂缝凿开混凝土发现开裂处混凝土中有白色物质出现,开裂混凝土内部如图2所示。

图1 轨道板开裂特征

图2 开裂混凝土内部白色物质

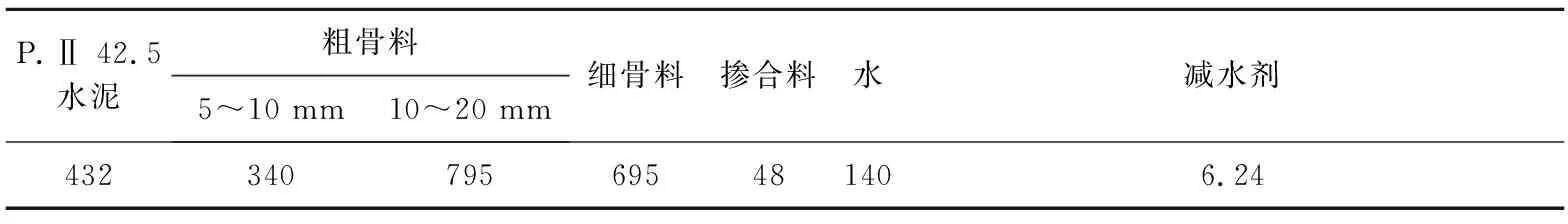

现场调查结果表明,混凝土采用的原材料为华新金猫P.Ⅱ 42.5水泥,细骨料为赣江中砂,粗骨料由浙江湖州新开元采石场生产,掺合料为F类粉煤灰,减水剂为武汉格瑞林SP010聚羧酸系减水剂,轨道板混凝土配合比见表1。

表1 轨道板混凝土配合比 kg/m3

为了更好地掌握混凝土的实际情况,研究人员对生产轨道板的混凝土原材料及其配合比与生产情况进行了调研分析。有关部门按照相关标准规范或暂行技术要求对轨道板混凝土原材料进行了检测,其中混凝土用碎石骨料的碱活性检测结果为:快速砂浆棒法14 d膨胀率为0.18%,岩相法未发现碱-碳酸盐反应活性矿物;混凝土用砂的碱活性检测结果为:快速砂浆棒法14 d膨胀率为0.15%,岩相法未发现碱-碳酸盐反应活性矿物;P.Ⅱ 42.5硅酸盐水泥碱含量(Na2O+0.658K2O)检测结果为0.54%,粉煤灰碱含量为0.39%,减水剂中碱含量为5.86%,混凝土各性能指标满足要求,其总碱含量为2.7 kg/m3。该混凝土轨道板采用蒸养工艺成型,即常温下静停2 h、升温2 h、恒温8 h、降温1 h,共13 h,恒温温度(60±5) ℃。

2.2 材料测试

研究人员对开裂轨道板混凝土内的粗骨料取样并进行了XRD成分分析。图3为开裂轨道板混凝土内的粗骨料样品,图4为粗骨料样品的XRD测试结果。由图4可知,粗骨料主要成分为石英(SiO2)、钠长石(NaAlSi3O8)和碳酸钙(CaCO3)。

图3 开裂混凝土内粗骨料样品

图4 粗骨料XRD测试结果

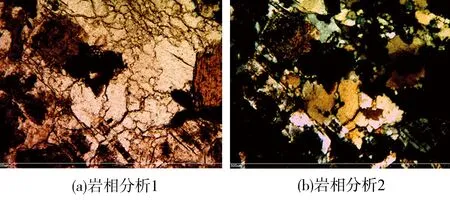

研究人员对粗骨料进行了岩相分析,岩相分析结果表明:该轨道板内的粗骨料主要由正长石、斜长石、石英、黑云母及副矿物磷灰石组成。其中正长石主要为小于1 mm×2 mm的板块状,表面发育呈现出弱的黏土化,黏土化含量35%左右;斜长石主要为小于1 mm×2 mm的板块状,其中部分发育呈现环带结构,多为中性斜长石,含量25%左右;石英呈现不规则粒状,1 mm左右,约三分之一的石英颗粒被碎化到约0.1 mm的细小颗粒,石英含量32%左右;黑云母为0.3 mm×0.6 mm的片状,个别达1 mm×2.4 mm,部分黑云母发育弱绿泥石化,绿泥石化含量10%左右。

图5为粗骨料岩相分析典型显微照片,图5(a)为该区域岩石主要由长石、石英和黑云母组成,图5(b)为该区域的石英颗粒发育呈现明显的波状消光特征,被碎化的石英颗粒波状消光特征明显,图5(b)与图5(a)为同一视域。

图5 粗骨料岩相分析典型照片

2.3 微观结构

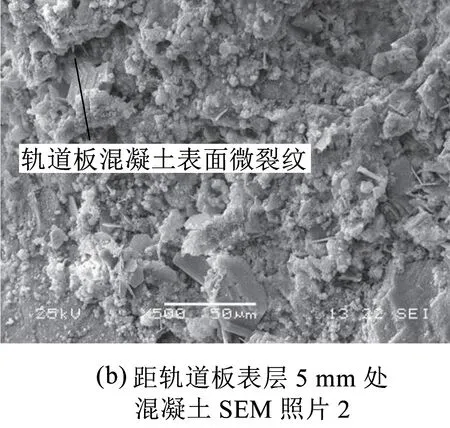

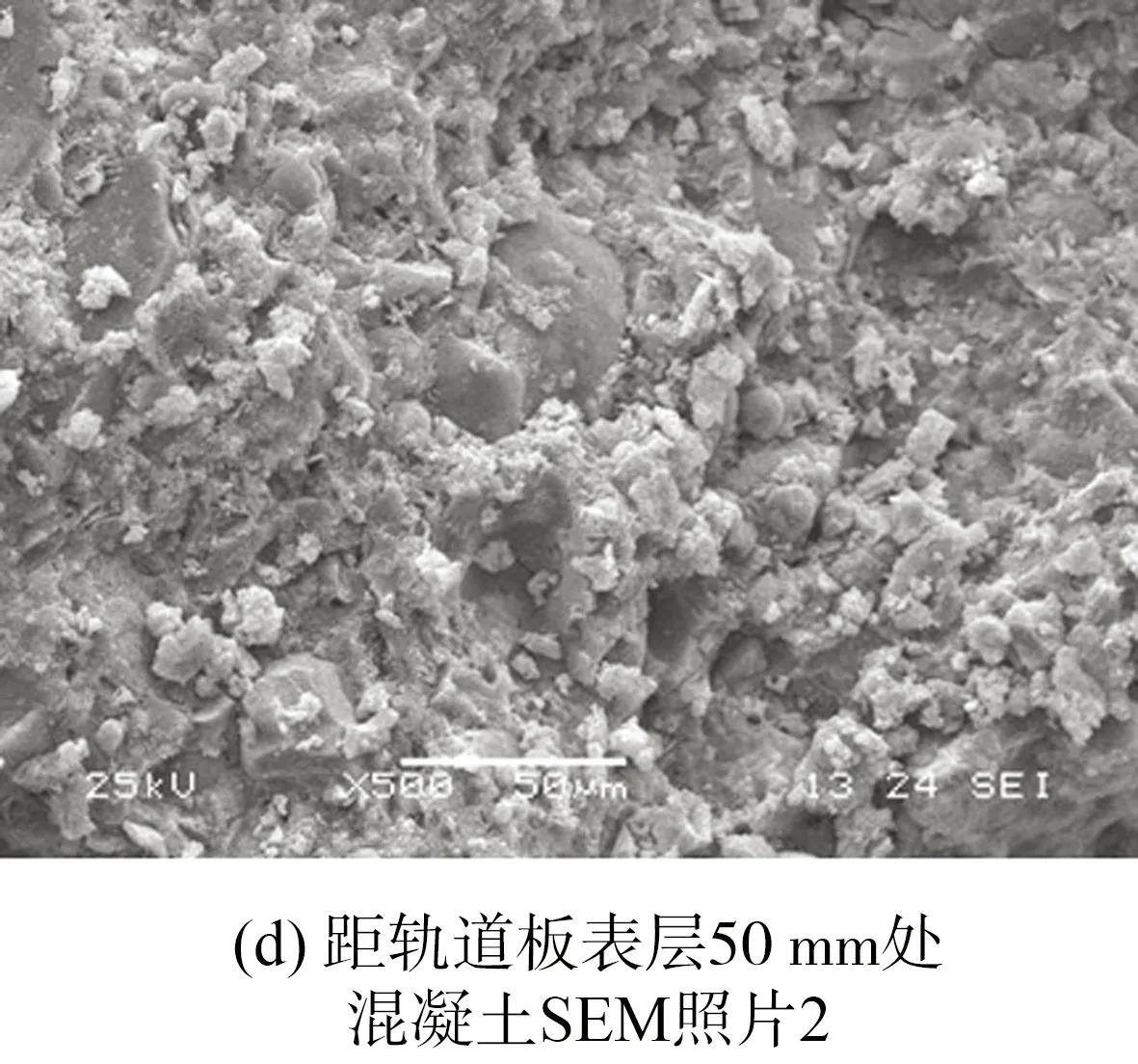

在轨道板未出现可见裂缝的部位,距混凝土表层5、10、50 mm处取样进行孔隙率测试,测试结果如图6所示。对轨道板表层混凝土和距表面50 mm处的混凝土样进行微观结构形貌观察,结果如图7所示。

图6 轨道板混凝土孔隙率测试结果

由图6可知,距离轨道板表层越近,混凝土的孔隙率越大,距轨道板表面5 mm处混凝土的孔隙率最大,在所测试3个部位的样品中,距轨道板表面50 mm处混凝土的孔隙率最小。

图7为距轨道板表层5 mm和50 mm处混凝土内部的微观结构形貌。由图7(a)和图7(b)可知,在轨道板表层混凝土中可以看到明显的CH晶体,混凝土微观结构较疏松,水化物相之间的黏结不够紧密,水化产物之间有大量孔隙和微裂纹。由图7(c)和图7(d)可知,轨道板内部混凝土的微观结构更密实,水化物相间黏结紧密,未发现明显的孔隙和微裂缝。不同部位混凝土微观结构分析表明,该轨道板混凝土表层和内部的微结构不同,混凝土表层疏松多孔且存在微裂缝,内部混凝土结构较密实。

图7 混凝土轨道板表层及内部微观结构测试结果

研究表明[9-11],在高温湿热作用下,由于温度应力差、热质传输以及混凝土中水泥水化不均匀等原因,蒸养混凝土表层与内部结构可能存在较大差异,从而造成蒸养混凝土热伤损。通过对出现劣化的蒸养混凝土轨道板表层及内部孔隙率和微观结构形貌的测试分析,发现该轨道板混凝土表层孔隙率较大,微观结构疏松,存在较多孔隙和微裂纹。基于本文试验测试结果并结合文献资料的对比,认为蒸汽养护热伤损是造成该轨道板混凝土表层与内部较大差异的主要原因。

2.4 膨胀产物

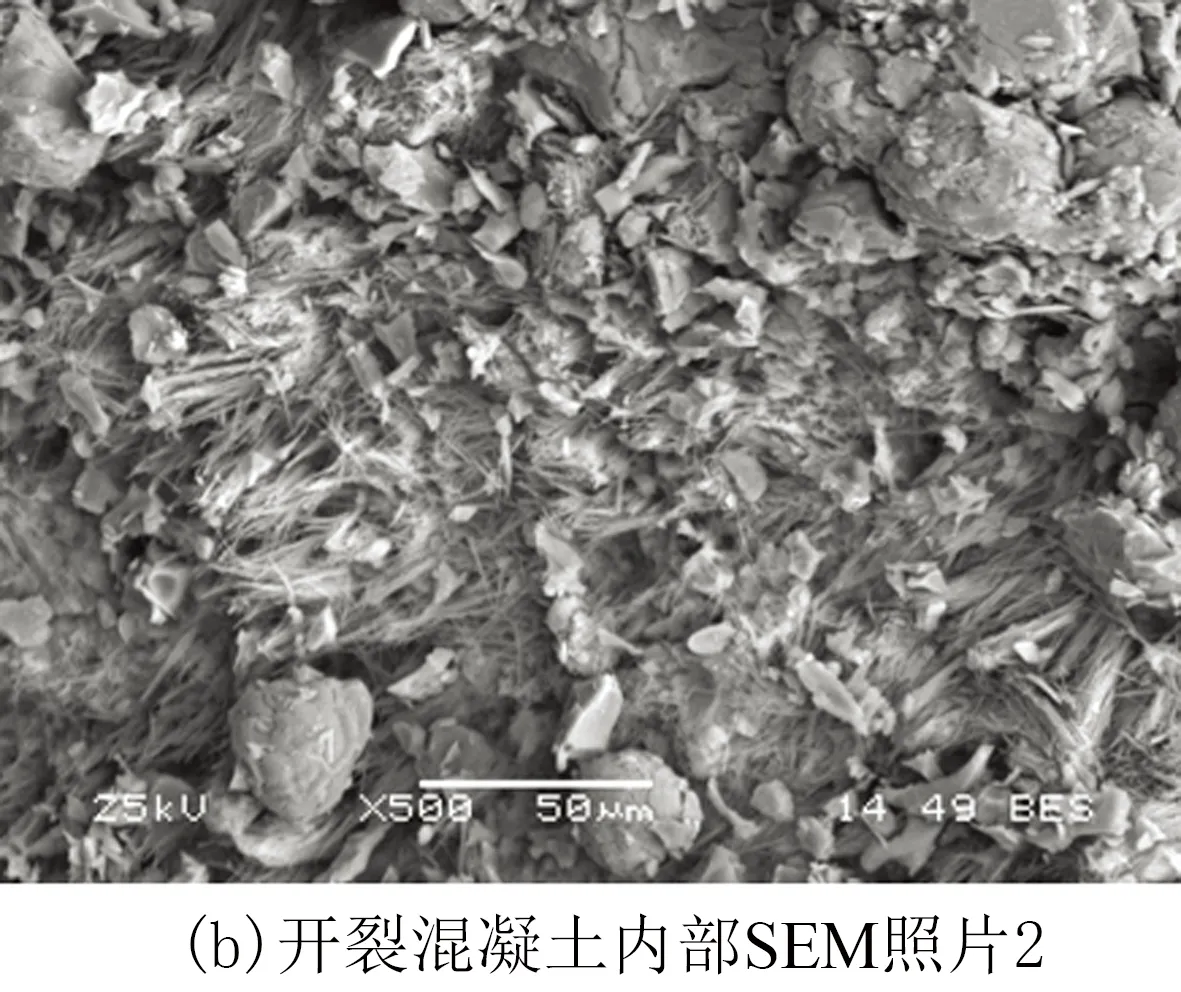

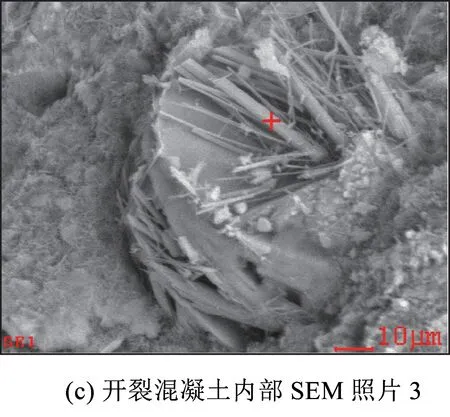

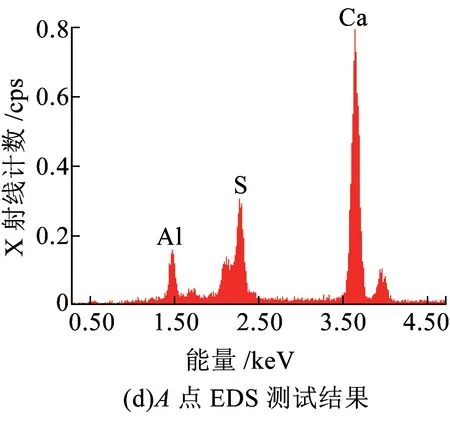

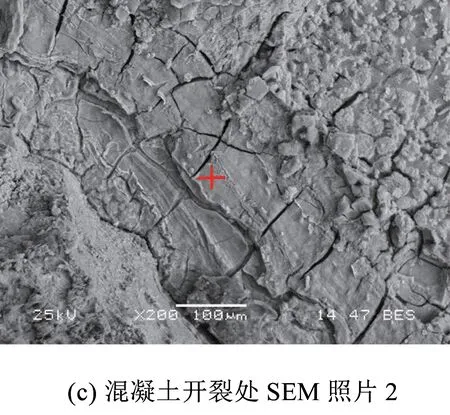

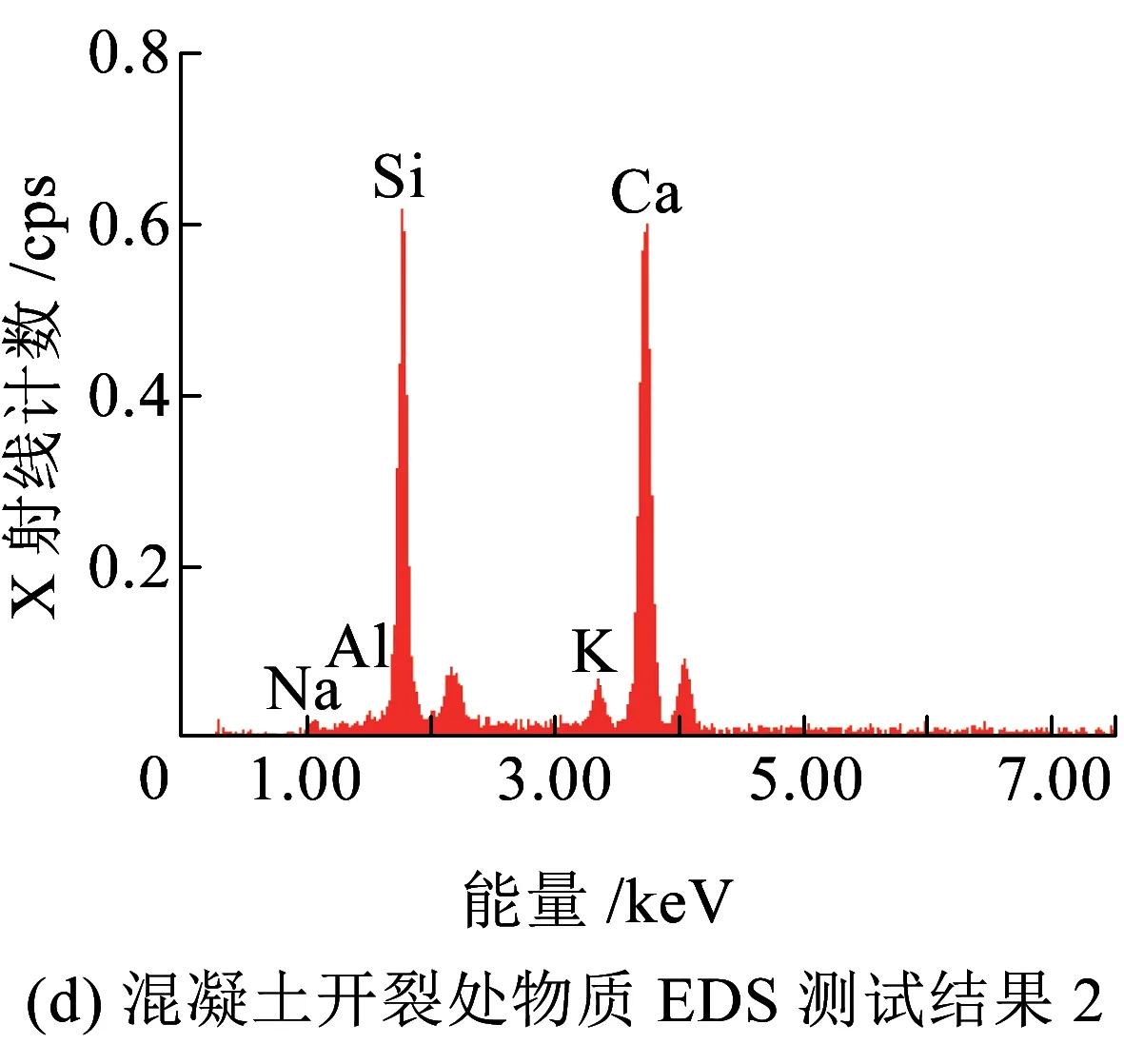

在开裂混凝土处取样,图8为采用SEM进行的微观形貌观察,图9为采用EDS进行的可疑物质组成元素分析结果。

由图8(a)~图8(c)可知,在混凝土开裂处发现大量细长针柱状晶体,图8(d)是对针柱状结晶体进行的EDS元素分析,测试结果表明针柱状结晶体中主要含有Ca、S、Al等元素,结合该晶体的形状及主要组成元素,可以判断该晶体为钙矾石(AFt),分子式为3CaO·Al2O3·3CaSO4·32H2O。研究表明[12-14],混凝土在蒸养条件下会出现延迟AFt反应,即在较高温度下,AFt会脱水转化为单硫型水化硫铝酸钙(AFm),当温度恢复正常时,AFm又将重新生成AFt,重新生成的AFt具有膨胀性。AFt的生成是在水泥水化完成后出现的,当其膨胀应力超过水泥石的极限拉应力时,将导致混凝土开裂。

图8 开裂混凝土内部SEM及EDS分析

图9 开裂混凝土内部微观测试图

由图9 (a)和图9(c)可知,在混凝土开裂处还发现了疑似胶凝的板状开裂物质。图9(b)和图9(d)的EDS分析结果显示,该板状物质中主要含有Si和Ca元素,结合对混凝土中骨料岩相的分析结果,可以判断该物质为为碱-硅酸凝胶。碱-硅酸凝胶体吸水后,将出现较大的体积膨胀,大量凝胶体在混凝土内部的积聚、膨胀,将导致混凝土沿着界面产生不均匀膨胀、开裂。

本文研究发现碱-硅酸凝胶反应(ASR)与延迟钙矾形成(DEF)共同作用对混凝土造成了劣化。在我国有关ASR和DEF共同作用对混凝土造成破坏的相关资料还不多,国外已经发现了在ASR和DEF共同作用下混凝土出现早期劣化的实例[15-17]。相关研究也表明,ASR和DEF共同作用下,混凝土劣化速率明显高于ASR和DEF的单独作用。目前,有关混凝土中ASR与DEF相互影响和生成的机理还有待进一步研究。文献[18]研究表明,混凝土中AFt生成的数量与混凝土中碱含量的平方根存在指数关系,混凝土孔溶液较高的pH值有利于AFm的存在,孔溶液pH值的降低将会导致AFt的生成。水侵入混凝土后与碱-硅酸凝胶发生ASR,将会降低孔溶液中的pH值,同时水侵入孔溶液后也会稀释孔溶液中的碱,使pH值进一步降低,这些都会导致AFt的生成[19-20]。

3 轨道板劣化原因分析

根据以上对轨道板混凝土的现场调研和测试分析结果,本文结合轨道板的服役环境、轨道板混凝土出现的热伤损以及碱-硅酸凝胶反应(ASR)和延迟钙矾石的生成(DEF)分析劣化原因。

首先,在蒸汽养护过程中,该轨道板混凝土出现了一定的热伤损,热伤损导致轨道板混凝土的表层结构疏松多孔。第二,该轨道板在服役环境中不仅受到了高速列车运行时产生的动荷载作用,还长期处于潮湿多雨的环境中。第三,长期的动荷载作用将会导致混凝土微裂纹的演化和扩大,在动水压作用下,沿着裂纹侵入混凝土的水分增多。第四,侵入混凝土中的水分与混凝土中含有潜在碱活性的骨料发生ASR,生成的碱-硅酸凝胶体积膨胀,同时硬化后在混凝土中发生了DEF,生成的AFt在混凝土内部膨胀,最终导致混凝土轨道板开裂。

4 结论

根据对开裂混凝土轨道板的现场检查、原材料检测以及轨道板混凝土的取样研究分析结果,结合轨道板实际服役状态,本文研究结论如下:

(1)所研究的混凝土轨道板存在一定的蒸养热伤损。热伤损导致混凝土表层与内部结构存在差异,轨道板混凝土表层孔隙率明显大于内部,表层混凝土结构疏松,存在较多微裂缝等初始缺陷。

(2)蒸养热伤损导致混凝土轨道板出现微裂纹等缺陷,这些微裂缝在高速列车动荷载作用下扩展演化,加速了雨水对混凝土的渗透,侵入混凝土中的水与骨料中的碱-硅酸凝胶发生的碱-硅酸凝胶反应以及在混凝土中同时发生的延迟性钙矾石反应生成了大量膨胀性产物,最终导致混凝土轨道板开裂。