劣化倾向管理在石化企业生产线关键设备的应用

2021-03-05杨明

杨 明

(上海守安投资控股集团有限公司中石化九江石化检维修项目部,江西九江 332000)

0 引言

劣化倾向管理是指采用定性或可视化的方式,对生产中的设备运行状态进行有序监控,也可将其视为对设备质量管理的控制图,也是设备故障状态检修的显著特点之一。石化企业生产线关键设备劣化倾向的主要表现形式是机械磨损与产生裂痕,关键设备在运转过程中,机体与设备其他部件之间存在一定摩擦,进而造成设备运转磨损[1]。同时,由于生产线长期高负荷运转,在非正常作用力下设备连接处极易出现裂痕,这也是劣化的主要表现形式之一。若设备在劣化极限值范围内,便不会影响生产线的持续运转,假定关键设备的劣化倾向超出可自动调节或承受范围,设备便会出现突发性故障甚至连锁故障,因此在劣化倾向极限范围内进行生产线关键设备的有效管理切实可行且十分必要。

在石化企业实际生产活动过程中,对关键设备进行劣化倾向管理,主要是为了检查设备在运转中是否出现由于磨损造成的设备功能劣化程度,并根据预测的结果评估可能由于劣化出现的生产故障时间,及时发现故障点,以此提出合理有效的控制措施[2]。关键设备的劣化管理过程即关键设备质量管理的控制方法,在故障检修状态下,将倾向管理图像传送到检修人员工作室中,以此对生产过程实施有效控制。下面以再生气压缩机(型号为2D40-173/3.5-7.2,下同)为例,开展劣化倾向管理在石化企业生产线关键设备应用的研究。

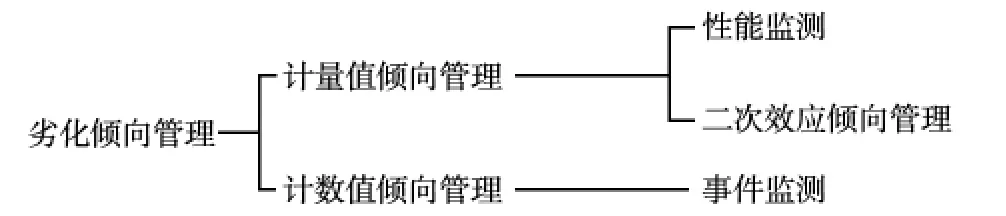

1 划分劣化管理种类

再生气压缩机作为石化企业生产线中的关键设备,在维持生产线持续运行方面发挥了关键作用,其运转是否正常直接影响着整个生产线的运行。早期由于设备自身结构较复杂,常因关键设备出现劣化倾向甚至损坏,导致企业被迫停产。在对其进行劣化倾向管理过程中,首先应明确设备出现劣化倾向的类型。为此下述将结合生产线的综合运转方式,在检修过程中利用设备控制图,对该设备进行劣化种类划分[3]。

如图1 所示,当设备出现计量劣化倾向时,生产线便会出现设备运转时的振动频率、发生声音、实时温度、抗压力值的变化,此方面的劣化倾向在石化企业生产线中是较容易发现的,也是相对容易管控的。但一旦出现计数劣化倾向时,便会对生产线的综合性能造成影响,也是对设备整体运行参数的影响[4]。如压缩机出口压力值不稳定、活塞杆轴向及径向振动等,此时便会产生对生产全过程的“主效应”影响,此时仅依照直接观察法无法观察到关键设备的劣化现象,需要持续使用相关设备对其进行监测。

图1 劣化管理种类

在对关键设备进行劣化倾向种类划分的过程中,考虑到对设备的质量管理,在完成上述操作的基础上,可采用3σ 计量法对生产线上关键设备进行劣化界限的划分,根据倾向值服从方程正态分布的特点,可同步采用绘制曲线图、监测设备全周期生产的方式对其进行进一步划分[5]。例如,根据生产线产品输出效率划分再生气压缩机的输出/输入参数,以此判断关键设备劣化是否由引擎、设备传动、液压油泵等零部件故障导致;或根据压缩机对生产中的油量消耗、油液进行分析,判断计算压缩机是否发生劣化故障等。

2 计算石化生产线关键设备劣化倾向值

在完成对劣化倾向管理种类划分的基础上,应根据关键设备发生劣化的不同类型进行石化企业生产线关键设备综合劣化倾向值的计算。首先,根据关键设备运行中参数的变化情况,对设备中无量纲参数进行计算,掌握设备在不同劣化状态下的实际倾向值,并按照设备振动的频率进行劣化频域的倾向管理[6]。再生气压缩机劣化倾向无量纲参数的计算见表1。其中,K 为设备劣化波形系数,C 为关键因数,I 为设备可承受冲击指数,为生产线运转缝隙值,β 为劣化峰态值,Xrus为劣化有效值,Xa为劣化倾向平均值,Xp为劣化峰值,Xr为设备劣化运行极限值。根据上述对再生气压缩机无量纲参数的劣化分析,可更加详细地掌握当设备发生劣化倾向时生产线的运行状态。为此根据上述分析,依靠企业工程学发生故障的概率,计算石化生产线关键设备劣化倾向极限:。其中,λ0为设备劣化上控制界限,λ 为石化生产线关键设备劣化倾向极限,λL为设备劣化下控制界限,为管理图中心线;T 为生产线全寿命周期,△T 为缺陷比值。

表1 再生气压缩机劣化倾向无量纲参数

根据计算公式,结合关键设备在运转中劣化参数出现的灵敏值,进一步掌握设备在生产线运行过程中出现劣化现象的程度,以此为持续劣化倾向管理提供管理方向。

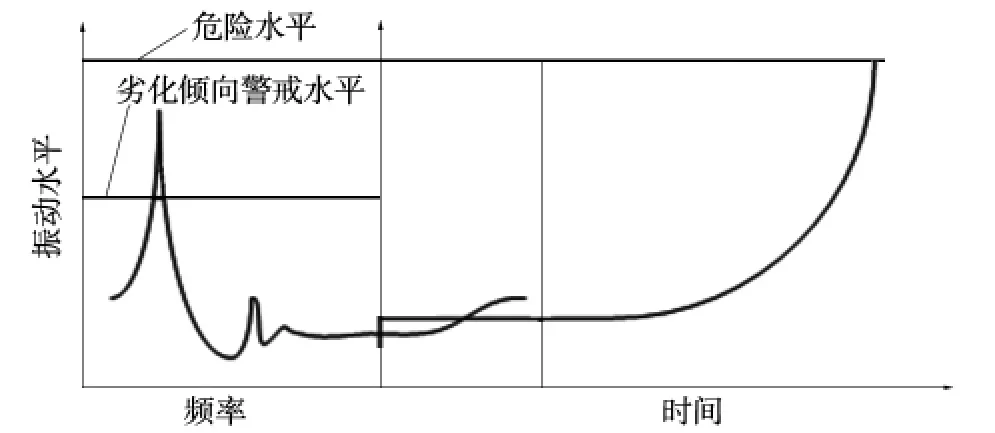

3 设备频谱劣化倾向管理

根据上述计算的再生气压缩机劣化倾向无量纲参数,结合石化企业生产的全过程管理,进行设备频谱倾向的劣化管理[7]。

如图2 所示,由于再生气压缩机的核心构成较复杂,其劣化倾向的发生通常与频谱要素有关,即便设备发生微小的劣化倾向也会对频率造成影响,所以对频谱的劣化管理适用于石化企业生产线中大多关键设备。根据设备发生振动的直接频率强度,预测劣化的发生时间,以此评估生产线运行的危险水平。在此种状态下,可以采用对振动离散量管理的方式,将劣化倾向引起的停机现象绘制成停机图,整合劣化倾向警戒水平,确定状态检修时间,以实现对石化企业生产线关键设备的劣化管理。

4 结束语

近年来,我国石化企业由于机械设备发生劣化现象导致的生产线连锁故障屡屡发生,为了改善企业生产现状,本文以再生气压缩机设备为例,开展了劣化倾向管理在石化企业生产线关键设备上应用的研究。在理论层面分析,劣化倾向是生产设备发生故障的必然事件,属于可控制故障类型。为此在后期的研究汇总工作中,可适当引入泊松分布计算方法,确定对生产线中关键设备的控制界限,并识别设备的偶发故障时期,判断每次生产过程的可能停机事件发生次数。同时依照上下界限的划分,综合评估劣化的平方根与标准化偏差值,为进一步提高石化企业生产线可持续运行能力提出指导。

图2 关键设备频谱劣化倾向管理过程