水平井趾端压裂关键工具设计与试验

2018-08-27杨同玉冯丽莹马兰荣朱玉杰

杨同玉,魏 辽,冯丽莹,马兰荣,朱玉杰

(1.中国石化华北油气分公司工程技术管理部,河南郑州450006;2.中国石化石油工程技术研究院,北京 100101;3.页岩油气富集机理与有效开发国家重点实验室,北京 100101)

鄂尔多斯盆地北部大牛地气田和东胜气田的新开发井大都采用套管完井+连续油管底封拖动或泵送桥塞压裂增产方式,受储层特性及工具性能等的影响,现场应用时存在以下问题:1)底封拖动压裂采用水力喷射射孔进行首段压裂,施工泵压超过70 MPa时,封隔器上下压差大,压裂后解封时密封单元易损坏,必须起出压裂管柱更换封隔器[1-3],截至2017年底,2个气田封隔器失效井占总井数的10%以上;2)采用泵送桥塞进行趾端压裂前,必须通过连续油管穿电缆携带射孔枪进行射孔[4-8],导致趾端压裂作业成本较其他层段增加20%以上[9-11]。

针对上述问题,笔者开展了水平井趾端滑套分段压裂技术研究,优化了压裂管柱结构,研制了固井施工用密封锁紧座以及具备套管试压、延时启动功能的趾端压裂滑套等关键工具,并进行了地面性能试验,结果表明,该工具控制启动压力的准确性好,延时控制系统的可靠性高,承压能力达到了现场应用要求,能满足非常规油气储层水平井压后套管内全通径的要求[12-14]。

1 水平井趾端压裂技术原理

水平井趾端压裂技术是在套管柱上预置趾端压裂工具,与套管柱一起下入井内,压裂施工时无需下入其他工具即可实现水平井首段压裂施工[15],水平井趾端压裂管柱从水平井底部开始依次为浮鞋、密封锁紧座、套管、趾端延时滑套和套管(至井口),如图1所示。

图1 水平井趾端压裂管柱示意Fig.1 Diagram of toe-end fracturing string for horizontal wells

油层套管下至预定位置后,实施常规固井,投固井胶塞进行顶替施工直至胶塞与密封锁紧座碰压并锁紧、密封,为压裂施工时套管试压提供井筒密封条件。进行套管柱试压作业时,管内压力激活趾端延时滑套。试压时间持续15~30 min,试压结束后滑套延时停止,滑套打开,此时管内与地层沟通,通过地面泵入压裂液进行水平井首段压裂。

该项技术的优势主要体现在以下2个方面:1)套管柱预置密封锁紧座,可实现管内密封,管柱内加压进行压裂前套管试压作业,降低了因套管泄露产生的施工风险;2)套管试压结束后,趾端滑套立即打开,直接进行首段压裂,无需进行射孔作业,相比常规电缆射孔作业大大缩短了施工周期。

2 关键工具结构设计

水平井趾端压裂工具要满足套管柱内密封可靠和滑套开启可靠的要求,且压裂后套管柱内应形成全通径,以方便实施修井或者其他二次作业。为此,研制了全通径趾端延时滑套和具备循环功能的密封锁紧座等关键工具。

2.1 趾端延时滑套

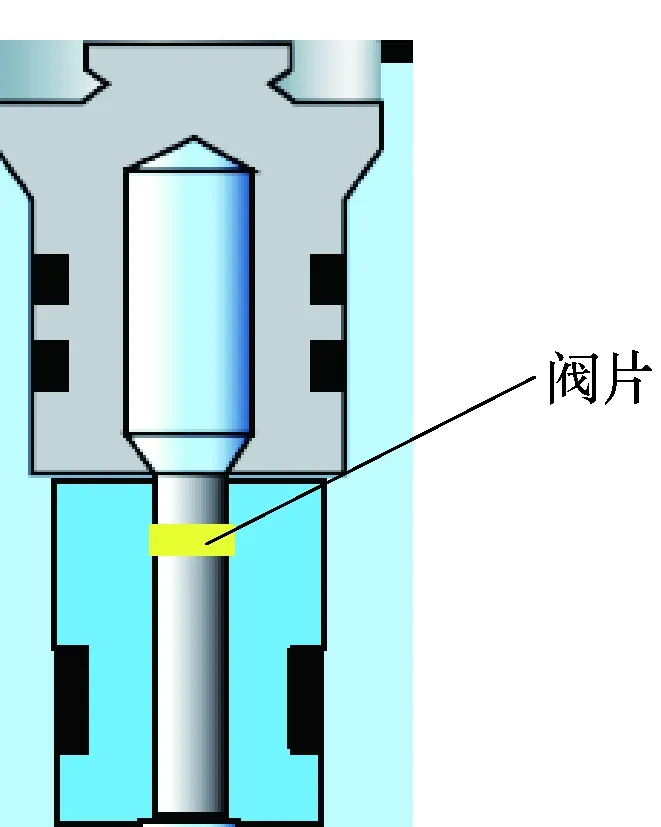

趾端延时滑套是一种通过液压控制开启的压裂滑套,主要由爆破阀、内活塞、液体腔、延时阀和真空腔等部分组成,如图2所示。

图2 趾端延时滑套结构示意Fig.2 Structural diagram of toe-end time delay sliding sleeve

该工具主要具有以下2方面的功能:1)满足套管固井、压裂施工前套管试压要求,利用泵车向套管内加压,启动滑套延时控制系统,滑套延时时间即为套管试压时间;2)试压结束后,趾端滑套立即打开,建立套管与地层之间的液流通道,并进行水平井首段压裂施工作业。因此,该工具主要包括压力控制系统(爆破阀)和延时控制系统。其中,延时控制系统的主要部件是延时阀,该阀将活塞腔分为液体腔和真空腔2部分。

压力控制系统和延时控制系统的可靠性直接决定了滑套在井下相关功能的实现,其工作原理是:当工作压力超过延时控制系统的剪切限定值时,爆破阀开启,压力推动内活塞移动,激活工具内的延时控制系统,内活塞将液体腔内的液压油缓慢挤入真空腔,通过延时阀控制液压油的流速;试压时间达到30 min时,内活塞移动到位,滑套完全打开,建立井筒与地层间的流通通道。

2.1.1 启动压力控制系统

趾端延时滑套需具备精准控制启动压力的能力,如果启动压力过高,现场试压结束后滑套不能正常打开;如果启动压力过低,管柱下入及固井替浆过程中滑套可能提前打开。经过研究,滑套启动压力的误差需控制在设计值的3%以内。

滑套的打开机构主要由爆破阀单元和活塞单元组成。其中,爆破阀是打开滑套的关键部件,如图3所示,当压力达到爆破阀启动压力时,阀片破裂,压力传导到活塞上,活塞在液压作用下移动,直至滑套完全打开。因此,爆破阀启动压力的误差关系到延时滑套能否在设定压力下顺利打开。影响爆破阀启动压力的因素主要包括阀片材质、阀片面积、加工工艺和破裂方式等[11]。

图3 爆破阀结构Fig.3 Structural diagram of blasting valve

为了降低环空压力对爆破阀启动压力的影响,启动压力设计为滑套所在位置的井底静液柱压力加上爆破阀的破裂压力,计算公式为:

pv=ps+ph

(1)

式中:pv为延时爆破阀实际启动压力,MPa;ps为爆破阀破裂压力,MPa;ph为滑套所在位置的静液柱压力,MPa。

现场施工时,爆破阀的启动压力需根据地层破裂压力、井深、水泥浆密度、固井时的循环压力及压裂前井内液体密度等多个因素决定。

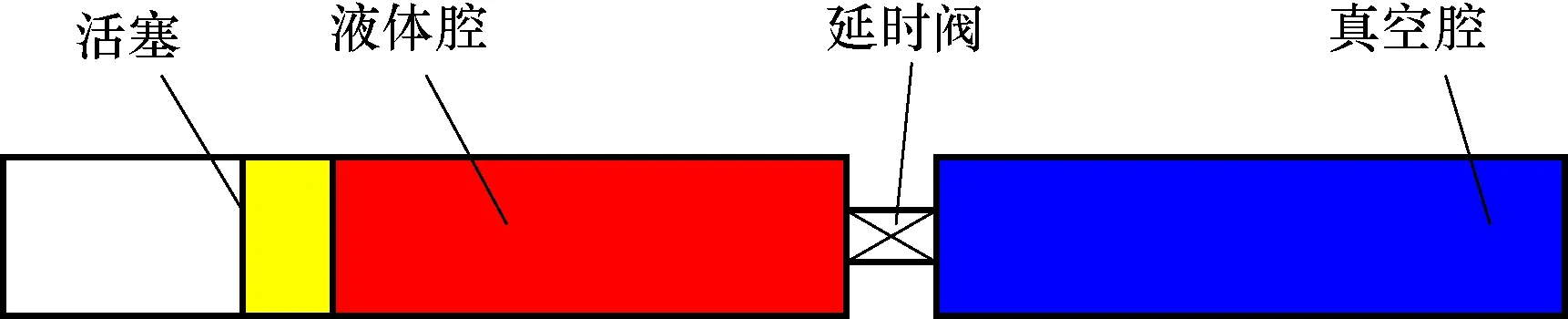

2.1.2 延时控制系统

延时控制系统主要由活塞、液体腔、延时阀和真空腔组成,如图4所示。通过设计液体腔和真空腔,利用活塞推动液体在两腔之间进行单向定量流动,实现延时。

图4 延时控制系统原理示意Fig.4 Schematic diagram of time delay control system

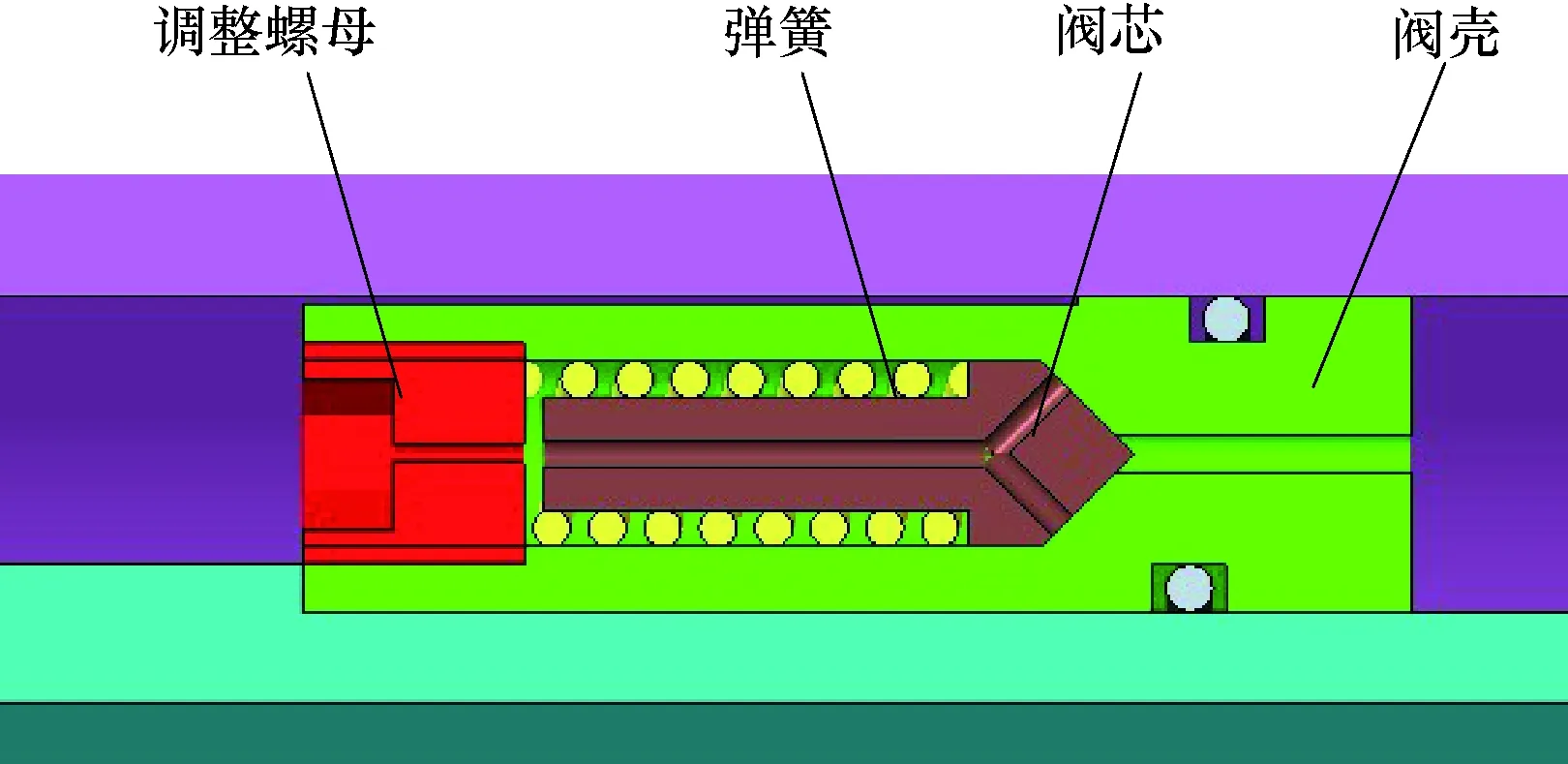

延时阀是延时控制系统的核心部件,其性能直接影响滑套的可靠性,其结构如图5所示。通过调整阀体开度,调节流体流动速度、压力,精准控制延时时间,可实现延时15~40min。其中,阀芯及密封组件需满足耐高温(150 ℃)和耐高压(100MPa)的要求。延时阀通过控制液体腔内液体排出的速度来控制滑套打开时间,以起到延迟打开的功能。因此,延时阀控制滑套打开时间(液体腔内液体排出的时间)的计算公式为:

式中:tc为套管试压时间(即滑套延时时间),min;Vv为延时滑套内套打开时液体腔内排出液体的体积,mL;As为延时阀的流量参数,mL/min。

图5 延时阀结构示意图Fig.5 Structural diagram of time delay valve

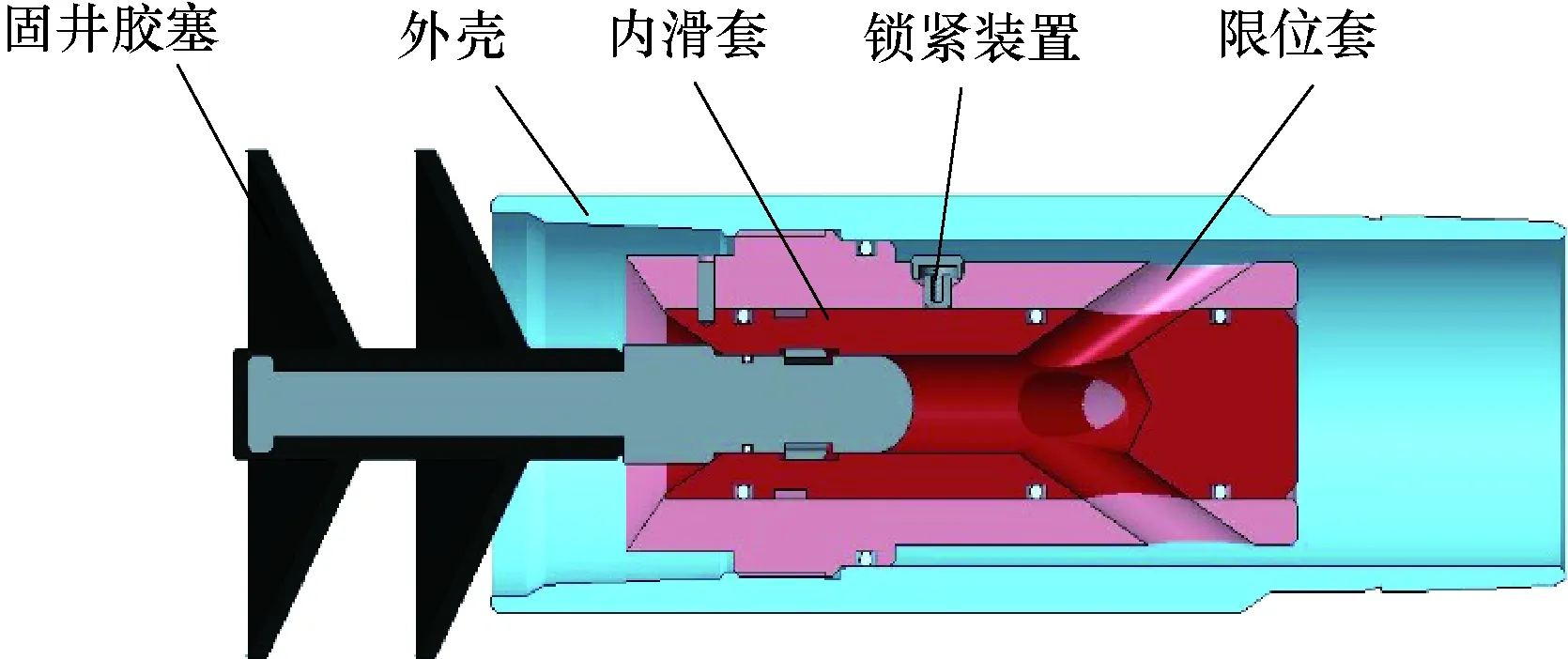

2.2 密封锁紧座

密封锁紧座主要由外壳、限位套、内滑套、锁紧装置和配套固井胶塞等部件组成,如图6所示。与常规碰压短节不一样的是,配合趾端延时滑套使用的密封锁紧座要求一次碰压成功且碰压后实现锁紧密封,只有这样才能确保在套管柱内形成密封腔。同时,该短节在随套管柱下入过程中,需要具备正反循环功能,避免循环时井内污物在密封锁紧座处沉积造成堵塞和循环不畅等问题,防范固井结束后发生环空水泥浆倒返、井喷和井涌等风险。

图6 密封锁紧座Fig.6 Seal locking seat

锁紧装置是密封锁紧座的核心结构,其装配位置见图6。现场施工时,固井胶塞运行至循环阀处,塞芯导向头进入内滑套,与内滑套配套锁紧;继续提高管柱内的压力,剪断循环阀剪钉,内滑套下移关闭锁紧座循环孔,管柱内外实现压力隔离。同时,锁紧装置上的锁止块弹开锁住内滑套,实现碰压短节与胶塞的双重锁定和密封,防止井底压力将内滑套推开,从而确保循环阀能承受一定的反向压力。该装置的结构区别于常规卡簧式锁止装置,大大提高了胶塞与内滑套以及碰压短节自身的反向锁止密封可靠性。

3 地面性能试验

3.1 趾端延时滑套性能试验

根据φ139.7mm趾端延时滑套现场施工要求,按照滑套额定承压105.0MPa、爆破阀启动压力80.0MPa和滑套延时15~30min完全打开等参数进行设计,并加工相应样机及试验装置,进行趾端延时滑套性能试验。

试验时,趾端延时滑套安装在模拟试验井筒内,以清水为介质,通过连接加压泵将清水注入滑套内,测试滑套延时时间及打开压力,结果如图7所示。试验表明,爆破阀在压力达到82.0MPa时启动(见图7中点A),启动之后压力有所下降(见图7中点B),此时延时滑套的内活塞开始移动并挤压液体腔内的液体开始延时,继续提高压力至滑套额定工作压力105.0MPa左右(见图7中点C);在此压力下,滑套稳定延时约29min后压力开始下降(见图7中点D),滑套内活塞完全打开,压力瞬间降至0MPa。试验结果表明,滑套爆破阀启动压力和滑套延时打开时间均符合设计要求。

图7 趾端延时滑套性能试验曲线Fig.7 Performance testing curve of toe-end time delay sliding sleeve

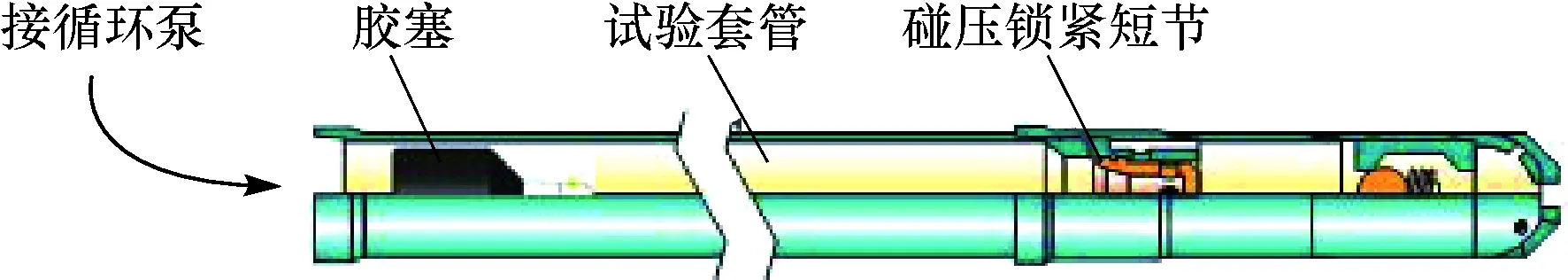

3.2 密封锁紧座性能试验

将胶塞装入试验套管内,然后组装密封锁紧座性能试验管柱(见图8),进行密封锁紧座性能试验。

试验时,以清水为介质,开启循环泵,将排量调至0.4m3/min,推动胶塞在套管内移动,同时观察泵压变化,当压力迅速升高至9.3MPa后,达到循环泵泄压压力,系统压力迅速降至0MPa,说明实现了胶塞碰压;同时在管柱另一侧接入试压泵,测试碰压锁紧短节的反向承压能力,试压最高压力参考现场固井碰压压力(最高35.0MPa)并附加50%计算(为52.5MPa),试压稳压15min后均无泄露,表明胶塞与碰压锁紧短节碰压、锁紧成功,且反向承压达到设计要求。

图8 密封锁紧座性能试验管柱Fig.8 Performance testing string of seal locking seat

4 结论与建议

1) 通过地面性能试验可知,趾端延时滑套启动压力为82.0MPa,额定工作压力达到105.0MPa,延时29min后滑套完全打开,延时时间控制准确,表明其具备现场应用的可行性。

2) 密封锁紧座锁紧后的反向承压能力达52.5MPa,可为趾端延时开启滑套提供可靠的锁紧密封,提高整套管柱系统应用的可靠性。

3) 趾端延时滑套打开压力的设定需结合现场施工井的实际参数,因此,在后续的研究中,需要评估启动压力控制系统、延时控制系统的抗疲劳性能,防止工具入井时因压力频繁波动发生滑套提前打开等问题。