冀东油田人工端岛大位移井钻井完井技术

2018-08-27邢志谦苑宗领李士杰

王 波,王 旭,邢志谦,苑宗领,李士杰

(1.中国石油集团渤海钻探工程有限公司第五钻井工程分公司,河北河间 062465;2.中国石油集团渤海钻探工程有限公司第一录井分公司,天津 300280)

冀东油田的开采受滩海地域所限,大位移井成为增大人工端岛控制面积的重要途径,而且人工端岛大位移井可以很好地开发海上油气田,解决海底油气开发的复杂问题,相比于海上平台,海油陆采能减轻环保负担,也能大幅降低开发成本,提高经济效益[1-3]。

2011年前,冀东油田所钻大位移井的最大水平位移约为3 000.00 m,无水平位移超过3 500.00 m的大位移井。通过对大位移井的扭矩、井眼清洁、井壁稳定、润滑防塌等问题进行研究,取得了一定成果,但因摩阻扭矩大、井眼不清洁和井壁垮塌等问题造成的井下故障还时有发生,因此总体效果不太理想。为此,开展了水平位移3 500.00 m以上大位移井钻井完井技术研究,从大位移井钻井负荷大、扭矩大、泵压高、井眼稳定性差、井眼清洁困难、滑动定向托压、润滑防卡、套管下入困难等方面的问题入手,通过理论研究、推广应用新技术新工具,解决了系列技术难点,逐步形成了井眼清洁、降摩减扭、井壁稳定、防漏堵漏、润滑防卡和套管安全下入等技术,完善了水平位移3 500.00 m以上大位移井的钻井施工方案及配套技术,并具备了钻水平位移4 500.00 m以上超大位移井的能力。

1 大位移井钻井完井技术难点

冀东油田人工端岛大位移井钻井完井存在以下技术难点:

1) 大尺寸井眼环空返速低,井眼清洁困难,容易造成环空憋堵,发生井漏、井塌和卡钻等井下故障。

2) 地层为非均质地层,裂缝比较发育、断层多,极易发生漏失。

3) 馆陶组玄武岩地层、东营组东二段和沙河街组的泥岩地层可钻性差,易垮塌。

4)φ311.1和φ215.9 mm井段钻进摩阻扭矩大、泵压高,井眼清洁难度大,且容易发生钻具故障;长稳斜段井眼轨迹控制困难,深部定向托压问题突出;大斜度井、大位移井容易形成岩屑床。

5) 套管下入深,外径大,环空间隙小,套管下入困难。

2 钻井完井关键技术

为钻进水平位移3 500.00 m以上大位移井,采用了70DB钻机,引进了90 kN·m顶驱;为满足高泵压大排量要求,采用了F-2200HL钻井泵和52 MPa高压管线;为满足施工过程中大扭矩、大排量和高泵压等要求,采用了φ127.0 mm、S135钢级、内平外加厚NC52扣、大水眼、内外加厚的非标准钻具。

利用Landmark软件,从优化设计、摩阻扭矩、抗拉抗扭、井眼清洁、套管安全下入等方面进行了安全可行性分析,并结合实际情况优化钻井技术措施,确保钻井施工安全。

2.1 降摩减扭技术

降低摩阻、减小扭矩的基本原理为:在斜井眼中,钻井摩阻为钻具在套管段的运动摩阻与在裸眼段的运动摩阻之和,而摩阻是钻具对井壁法向压力与井壁摩阻因数的乘积。摩阻随井斜角和摩擦因数增大而增大。降低摩阻可以通过减小套管摩擦因数、裸眼摩擦因数、减小钻具与裸眼的接触面积、减小钻柱对井壁的正向压力以及通过减小液柱压差的方法得以实现。具体技术措施为:

1) 应用降摩减扭接头。建议在造斜段每柱钻柱加装1只降摩减扭接头、稳斜段每3柱加装1只降摩减扭接头,加装数量根据井眼轨迹和井身结构而定。

2) 斜井段保持良好的钻井液性能,动塑比须达到0.5以上。薄韧而光滑的滤饼、井眼稳定、井眼清洁是润滑防卡的前提,采用原油、极压润滑剂等化学润滑和塑料小球等物理润滑相结合的方法实现润滑防卡。

3) 采取大排量、稠段塞、划眼和短起下钻等措施,保证井眼清洁和井眼轨迹圆滑,降低摩阻。

4) 优化井眼轨道,采用“直—增—稳—增—稳—增”或“直—增—稳—增—稳—增—水平”式井眼轨道。

2.2 钻井液性能优化

选用氯化钾抗高温成膜封堵钻井液[4-7],并对其性能进行优化,具体优化措施为:

1) 提高润滑性能。采用原油、固体润滑剂和液体润滑剂复合润滑方案,提高润滑防卡能力,保持摩阻系数低于0.06。

2) 降低滤失。引入高效降滤失剂、抗盐抗钙抗温降滤失剂等,以有效降低高温高压滤失量;引入固壁剂HGW,增强井眼稳定能力。

3) 增强封堵能力。引入高效防塌剂FT-3000、胶束封堵剂、聚醚HSM封堵剂、软化点与地层相匹配的氧化沥青等封堵剂,实现快速高效封堵,减少钻井液滤液进入地层的量,阻断井筒压力向地层内传递,保持较高的正压差。

4) 加强固相控制。加强振动筛、旋流器、离心机的使用,振动筛选用正方形筛孔的双层筛网,筛网要求在200目以上。

2.3 井眼稳定技术

钻井前,地下岩层处于应力平衡状态;钻井时,井眼中的液柱压力取代了所钻岩层对井壁的支撑,破坏了地层原有应力平衡,引起地层周围应力重新分布。新的应力平衡受各种因素的影响,如时间、钻井液化学性能、地层岩石力学性能等。因此,井眼失稳问题既是力学问题,也是化学问题。

1) 井眼轨道优化。在构造应力区,应将井眼选在适当的方位上,使井眼沿最小主应力方向倾斜(或者说尽可能垂直于最大主应力方向),定向井段尽量避开易垮易塌地层。

2) 钻进玄武岩地层之前,加入足量超低渗材料及抑制剂,提高钻井液的封堵性能,降低滤失量,将API滤失量控制在3~5 mL,以保证玄武岩地层的井眼稳定。选择合理的钻井液密度(不低于1.22 kg/L),在不发生漏失的前提下可保持在1.25 kg/L以上,以有利于玄武岩地层的稳定。

3) 钻进东营组东二段、沙河街组的泥岩地层时应降低钻井液滤失量,提高钻井液的抑制性。合理使用降滤失剂,使钻井液API滤失量不大于4 mL,高温高压滤失量不大于12 mL。引进先进的防塌技术和HGW化学固壁剂、HSM胶束封堵剂、阳离子沥青粉等,提高钻井液的封堵防塌能力。

2.4 井眼清洁技术

1) 采用高泵压、大排量循环。保证具有较高的钻井液上返速度,同时使用较高的顶驱转速,以起到搅动钻井液的作用,从而提高携岩效率。为了保证大位移井的施工安全,利用Landmark软件模拟每口井不同尺寸井眼的最低循环排量,为实际操作提供理论根据。

2) 加强划眼和短起下钻。每钻进1柱进行倒划眼和正划眼1次,每钻进10柱进行1次短起下钻,以破坏井壁上的虚滤饼和清除吸附在虚滤饼上的有害固相。

3) 调整钻井液的流变性。钻井液的动塑比要达到0.5以上,提高φ3和φ6的读数,提高钻井液的携岩能力。

4) 每钻进200~300 m,采取稀、稠塞或携岩剂洗井等方法提高井眼清洁效果,破坏岩屑床,保证井眼畅通。

5) 利用岩屑床破坏器破坏岩屑床。一般在距离钻头200 m处开始加装岩屑床破坏器,每100~120 m加装1根岩屑床破坏器,一般加装6根(实际加装数量根据井眼情况而定)。

6) 对井底循环当量密度进行监测,当压力系数增加0.01~0.02时,采取循环、稠浆携砂、大排量循环和短起下钻等措施,待压力系数降至正常数值后方可进行下一步施工。

2.5 防漏技术

1) 严格执行井眼清洁措施,降低钻井液当量循环密度,防止漏失。

2) 强化钻井液的造壁性、封堵性,提高地层承压能力。进入易漏层前,适当加入超细碳酸钙和单向压力封闭剂,以提高地层承压能力,主动防漏;进入易垮塌地层前,控制高温高压滤失量,添加高效防塌剂、抑制剂,以确保井眼稳定。

3) 严格执行工程技术措施,以防止发生漏失:a)每钻完1个单根或1个立柱后,采用正倒划眼修整井壁,接立柱时晚停泵、早开泵,延长循环时间,降低钻井液中的钻屑浓度;b)进入易漏层、断层前50.00 m,采取短起下钻、大排量循环清洁井眼,低排量钻进等防漏技术措施;c)严格控制起下钻速度,防止激动压力、抽汲压力过大造成井漏或井塌,中途、到井底开泵原则是小排量开泵,待环空高黏切钻井液全部返出井口后再逐步增大排量,防止环空压力过大或憋堵造成井漏。

2.6 钻具故障预防技术

钻具安全“四要素”为:选型、地面保护、井下规范使用和特殊工况下的使用。

1) 根据软件分析结果,优选S135钢级、内平外加厚NC52扣、大水眼、内外加厚的非标准钻具,以满足施工要求。

2) 钻具上下钻台时要对丝扣进行保护,防止损坏丝扣;使用优质丝扣油,做到丝扣干净、丝扣油均匀涂抹,按照API标准扭矩上扣,避免出现错扣、粘扣现象;定期探伤。

3) 严禁长时间定点转动钻具,钻井速度非常低时,要勤活动钻具;严禁出现顿钻、猛提现象;每趟钻都要错扣起钻,并倒换钻具(按两头倒换及中间倒两头交替进行);防止钻具出现疲劳折断、扭断、拔断、刺断等问题。

4) 处理井下故障时,上提拉力及扭矩应根据钻具的尺寸、钢级和等级等合理选择。

2.7 套管安全下入技术

利用Landmark软件分析下入φ244.5和φ177.8 mm套管时的安全性,优化扶正器的数量和安放位置,以期为套管的安全下入提供保障。

2.7.1 井眼准备

1) 通井钻具组合:牙轮钻头+稳定器+浮阀+钻铤×1柱+欠尺寸稳定器+加重钻杆+震击器+加重钻杆+钻杆。

2) 遇阻划眼,无遇阻现象后继续下钻。在起下钻过程中,对阻卡点和井段采取上下活动钻柱,反复刮拉井壁、划眼(尽量不要倒划眼)等措施,充分修整井眼,直至起下钻正常,井眼畅通。

3) 控制下放速度(0.5 m/s以内)和开泵速度,防止压力激动憋漏地层,中途循环时避开复杂井段,避免出现井下复杂情况,返出正常后排量逐渐加大至固井所要求的排量,并至少循环2周,采用短起下钻与“稠浆+携岩剂”配合的方法清洁井眼。起钻时控制起钻速度,遇卡井段划眼正常后,重新通井到底。

4) 打封闭浆。封闭浆的配方为实钻钻井液+1%液体极压润滑剂+2%石墨+2%原油+2%抗高温降滤失剂+2%防塌封堵剂。

2.7.2 下套管措施

1) 通过软件优化套管扶正器安放方案。一般情况下,大斜度油层段每3根套管加装2个弹性扶正器和1个刚性扶正器;大斜度非油层段每2根套管加装1个弹性扶正器;小斜度非油层段每3~4根套管加装1个弹性扶正器。扶正器加量过多会造成下套管中途遇阻、遇卡或到底后开泵困难、憋漏地层。

2) 油层套管出技术套管前,循环调整钻井液性能,降低钻井液的切力,防止因钻井液结构力大造成憋压而憋漏地层。

3) 操作要平稳,严格控制套管下放速度小于0.4 m/s,尤其是复杂井段,以上提为主,确保套管是自由下放的,防止发生卡套管故障;安排专人观察返浆情况,如发现返浆量变小或不返浆,及时顶通并小排量循环,并注意小幅度活动套管,防止卡套管。

4) 连续往套管内注钻井液,每20根套管注满一次。注钻井液时活动套管,以防出现压差卡钻。

2.7.3 下套管后开泵防漏措施

下完套管后,先以5~10 L/s的排量顶通循环,根据泵压及返浆情况逐步将排量提高至1/3正常循环排量进行循环,待环空稠浆全部顶替出井眼后根据泵压逐渐提高排量,循环时密切注意泵压变化,防止环空憋堵,大排量循环洗井一般不少于2周,调整好钻井液性能,使其达到固井所要求的钻井液性能。

3 现场应用

3.1 总体应用情况

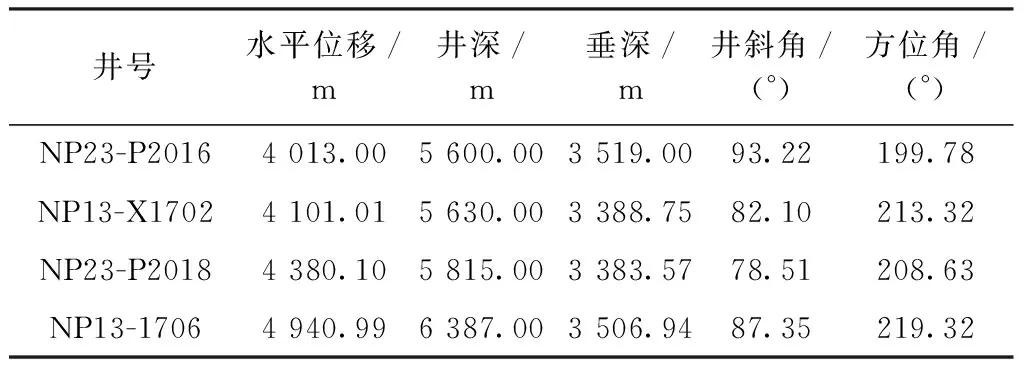

截至目前,冀东油田水平位移大于3 000.00 m的大位移井约30口。其中,水平位移大于4 000.00 m的有4口,其钻井完井数据见表1。

表1冀东油田水平位移大于4000.00m的大位移井

钻井完井数据

Table1Drillingandcompletiondataofextended-reachwellsinJidongOilfield

井号水平位移/m井深/m垂深/m井斜角/(°)方位角/(°)NP23-P20164 013.005 600.003 519.0093.22199.78NP13-X17024 101.015 630.003 388.7582.10213.32NP23-P20184 380.105 815.003 383.5778.51208.63NP13-17064 940.996 387.003 506.9487.35219.32

应用冀东油田人工端岛超大位移井钻井完井技术后,水平位移大于4 000.00 m的4口井在钻进过程中井下复杂情况得到有效控制,钻井完井周期大幅缩短。下面以NP13-1706井为例,详细介绍其应用情况及效果。

3.2 在NP13-1706井的应用

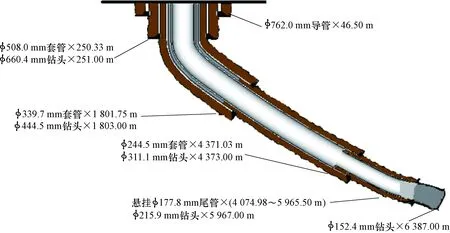

NP13-1706井采用了“三增三稳”井眼轨道,其井身结构如图1所示。

NP13-1706井三开、四开井段使用KCl成膜封堵钻井液钻进,配合使用高效极压润滑剂、防塌剂FT-3000、胶束封堵剂、聚醚HSM封堵剂和化学固壁剂,钻进过程中井眼稳定,扭矩和拉力正常且比预测值小,未发生井下故障,基本解决了定向托压问题,定向难度降低,滑动钻进时间明显缩短,机械钻速大幅度提高。利用当量循环密度指数法,采取大排量、重稠塞、划眼、短起下钻和安装岩屑床破坏器等措施清洁井眼,钻屑返砂计量盒计量岩屑返出量达到了90%以上,防止了岩屑床的形成;合理安装降摩减扭接箍,使用后扭矩得到控制,与预测值相比有明显减小,通过试压和多壁井径测量验证,φ244.5和φ177.8 mm套管得到有效保护;钻井过程中严格执行防漏技术措施,该井未发生漏失;采取套管安全下入措施,保证了套管的安全下入。

图1 NP13-1706井井身结构示意Fig.1 Casing program of Well Nanpu 13-1706

总之,该井钻井过程中摩阻扭矩、大钩载荷均比预测值小,未发生因井壁垮塌、井眼不清洁或岩屑床造成的井下故障,起下钻正常,套管顺利下至设计位置,而且创造了冀东油田井眼最深、φ177.8 mm尾管下入最深和国内陆上油田水平位移最大3项纪录。

4 结论与认识

1) 基于冀东油田人工端岛大位移井钻井完井技术难点的分析,采用Landmark软件优化了井身剖面和钻井参数,结合当量循环密度指数变化,采取大排量、重稠塞、划眼、短程起下钻和通井等措施,保证了大位移井的井眼清洁。

2) 采用氯化钾抗高温成膜封堵钻井液,引用高效极压润滑剂、防塌剂FT-3000、胶束封堵剂、聚醚HSM封堵剂等钻井液添加剂,提高了钻井液的携岩能力、润滑性和封堵防塌性,基本解决了井壁垮塌和定向托压的问题。

3) 从扭矩和出口返砂情况来看,岩屑床破坏器能够很好地破坏岩屑床,减轻岩屑床的形成;合理安装降摩减扭接头可有效减小扭矩,保护套管。

4) 通过采取套管安全下入技术措施,形成了合理的下套管方案,保障了套管的安全下入。