北部湾盆地海上勘探井钻井提效关键技术

2018-08-27林四元陈浩东郑浩鹏徐一龙

林四元,陈浩东,郑浩鹏,徐一龙,吴 江,徐 超

(中海石油(中国)有限公司湛江分公司,广东湛江 524057)

南海西部北部湾盆地油气区所在海域水深15.00~45.00 m,盆地内新生界油藏大面积生成、分布、富集并连片成藏,在不同层位和空间上聚散不一;古近系“先断后坳”、“先陆后海”的构造—沉积演化过程为油气的生成、运移及聚集创造了良好的地质环境,其储层埋深一般为1400.00~3 800.00 m[1-3]。古近系地层由于受沉积环境及构造运动的影响,钻进过程中易出现井壁失稳、井眼轨迹控制困难和导向钻进效率低等工程难题,影响了钻井效率的提升。而海上移动式钻井平台日费高,因此保障井下安全、提高钻井速度是降低钻井成本的有效手段。据统计,前期60%以上的勘探井出现过井壁失稳、井眼轨迹控制困难等井下复杂情况,增加了钻井费用及勘探成本,制约了探区钻井速度及钻井效率的提升。为此,笔者从钻井液、井身结构、钻头选型及钻具组合设计等方面进行研究,简化了井身结构,构建了适合南海西部海域地层特点的高性能强封堵钻井液,优选高效PDC钻头并优化钻具组合,形成了适合北部湾盆地的钻井提效技术,现场应用后提高了钻井效率,缩短了钻井周期,降低了钻井成本,确保了北部湾盆地油气勘探开发的可持续发展。

1 钻井提效难点分析

北部湾盆地自上而下分别为望楼港组、灯楼角组、角尾组、下洋组、涠洲组、流沙港组和长流组地层,其中涠洲组二段和流沙港组二段泥页岩地层微裂缝发育,坍塌压力高,前期钻井过程中井下故障率居高不下。分析50口勘探井钻井施工情况发现:39口井出现了井壁失稳问题,11口井的井眼轨迹偏离设计轨道,19口井中深层机械钻速低于南海西部海域整体水平,29口井因采用四开井身结构,钻井周期长、成本高。

1.1 井壁失稳

北部湾盆地古近系涠二段、流二段泥页岩层理及微裂缝发育、各向异性极强,断层多、地应力复杂,其矿物成分以伊利石为主,层理之间包含少量蒙脱石、绿泥石等黏土矿物。遇水后层间蒙脱石极易吸水膨胀,使岩石沿层理面张开产生水化分散,易发生井壁失稳。涠洲10、涠洲12及涠洲12北等区块都遇到了不同程度的井壁失稳问题。对北部湾海域100多口井进行统计,发现几乎所有井都在涠二段及流二段地层出现井壁失稳问题,轻则起下钻遇阻,重则卡钻,甚至井眼报废。其中,涠洲10、涠洲12北等区块井下故障率在60%以上,最高达72%[4]。井壁失稳导致复杂情况处理时间长,严重影响了钻井效率。

1.2 套管层次偏多

由于古近系涠二段及流二段地层存在易水化、坍塌应力高和井壁易失稳的难题,而且进行井身结构设计(隔水导管)还需要考虑外界风浪和海流对套管柱的影响,因此,北部湾盆地探井采用四开井身结构:一开φ508.0 mm隔水导管入泥50.00~80.00 m;二开φ339.7 mm表层套管封固上部新近系松软地层,为后续井段提供足够的承压能力;三开φ244.4 mm技术套管封固古近系易坍塌地层;四开φ215.9 mm井眼钻探目的层,录取地质资料(如进行测试,则下入φ177.8 mm尾管)。四开井身结构套管层次偏多,导致钻井周期长、材料费用高、钻井效率低。

1.3 机械钻速低

北部湾盆地难钻地层分布广泛,涠洲组地层平均机械钻速34.8~40.7 m/h,流沙港组地层平均机械钻速5.3~10.8 m/h,长流组地层平均机械钻速3.2~6.5 m/h。另外,地层岩性差异大,涠一段和涠三段地层存在砂泥互层,局部含砾石;涠二段地层为大套泥岩;流二段地层为大套泥页岩,呈塑性;流一段和流三段为研磨性强的粉砂岩地层。因此,古近系同一井段钻遇岩性不同的地层,钻头选型困难,整体机械钻速低,增加了钻井成本,影响了钻井效率[5-6]。

1.4 井眼轨迹控制困难

受地质构造运动影响,古近系流沙港组地层倾角大,局部高达25°~30°,对井眼轨迹控制影响大,下部钻具组合设计要求高。如涠洲油田某井地层倾角大,导致技术套管段井眼轨迹偏离设计井眼轨道17°。为了满足地质要求,储层段更换井下旋转导向工具以“追上”设计轨道,导致储层段出现S形井眼,800.00 m长的裸眼段起钻时间长达4 d,严重影响了钻井效率。

2 钻井提效关键技术

针对钻井过程中存在的上述问题,立足于区域地质条件,优化井身结构并简化作业工序,构建强封堵油基钻井液解决井壁失稳问题,同时应用新型钻头提速技术和优化钻具组合,形成了适合于北部湾盆地勘探井的钻井提效关键技术。

2.1 井身结构优化

传统四开井身结构采用隔水导管单独设计及易垮塌层位必封的设计方案,虽能满足钻井要求,但套管层次多、钻井周期长,不利于区域勘探井降本提效的发展需求。因此,简化套管层序是当前区域勘探井急需解决的问题之一。

将表层隔水导管与技术套管“二合一”[7],一趟钻完成表层套管段,然后下入隔水导管+变径/变扣套管+φ339.7 mm套管(可完全封固下洋组地层),一个井段完成传统四开井身结构中一开表层隔水导管段和二开φ339.7 mm技术套管段。

针对北部湾盆古近系地层坍塌压力高导致作业窗口窄的难题,传统四开井身结构单独下一层技术套管进行封固。考虑岩石莫尔-库伦破坏准则、岩样强度与岩样尺寸的关系[8-12]、不同井眼尺寸下环空摩阻当量密度及机械钻速的关系,在应用高性能强封堵钻井液技术基础上,对井眼尺寸进行了优化,即用φ250.8 mm井眼替代传统四开井身结构中的φ311.1和φ215.9 mm井眼。

通过将表层隔水导管与技术套管“二合一”和优化下部井眼尺寸,将传统的四开井身结构简化为二开井身结构:一开,采用φ660.4和φ444.5 mm钻头钻进,下入φ508.0 mm套管+变径套管+φ339.7 mm套管,或采用φ444.5 mm钻头钻进,下入φ355.6 mm套管+变扣套管+φ339.7 mm套管;二开,采用φ250.8 mm钻头钻进,如进行测试,下入φ193.7或φ177.8 mm套管,否则裸眼完井。

2.2 强封堵油基钻井液技术

北部湾盆地涠二段和流二段灰色泥页岩层理和微裂缝较发育、坍塌应力高,钻井过程中易发生井壁坍塌、起下钻困难、井漏等复杂情况,进而引发卡钻,导致井眼报废。传统的钻井液注重从化学角度抑制裂缝内黏土矿物的水化,不能阻止因钻井液滤液侵入地层造成应力释放引起的垮塌,在维护井壁稳定方面存在局限[11-12]。通过大量试验研究,将不同封堵理念引入到钻井液中,并进行了系列配伍试验,构建了强封堵油基钻井液。

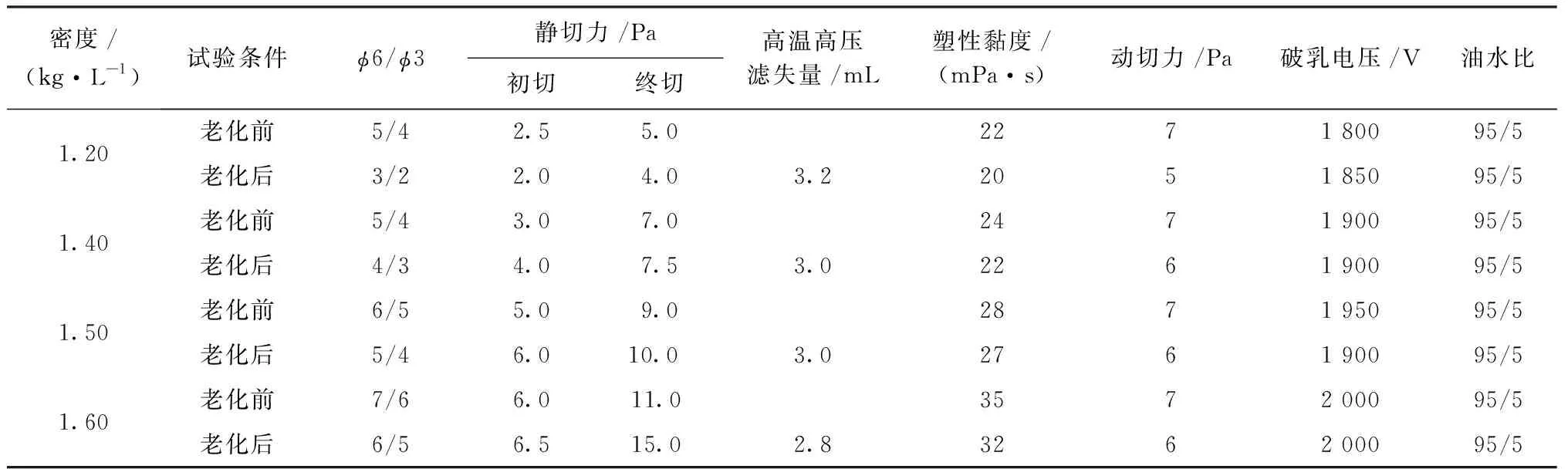

强封堵油基钻井液利用不同封堵沥青类、树脂类材料的协同物理封堵作用,降低钻井液滤失量,在微裂缝或孔喉中形成较为稳定的“强力链网络”,提高封堵层的承压能力;同时,强封堵油基钻井液具有很强的抗Ca2+、Mg2+和Na+等离子污染能力,抑制性及封堵能力强,润滑效果好,与水基钻井液相比,能够防止黏土矿物水化膨胀导致的井壁失稳,实现一个井段钻穿易垮塌的涠洲组和流沙港组地层。优化后的钻井液配方为基液+25%氯化钙溶液+2%主乳化剂+1%辅乳化剂+2%PF-MOGEL(有机膨润土)+3%PF-MOALK(pH值调节剂)+5%沥青树脂+3%乳化沥青+重晶石粉,其性能见表1。

表1 强封堵油基钻井液性能Table 1 The properties of strong sealing oil-based drilling fluid

该钻井液在近井壁附近形成一层“隔离膜”,阻止钻井液滤液进入地层,提高地层承压能力,以满足钻进过程中通过提高钻井液密度来克服地层坍塌压力的要求。目前该钻井液已在北部湾盆地多个开发项目及勘探井中应用,有效减少了井壁失稳的情况,大幅提高了钻井效率及测井成功率,缩短了钻井周期。

2.3 钻头优化设计

为提高钻头破岩效率及钻井速度,针对古近系地层差异性大的特点,引进并设计了高效的脊形PDC切削齿钻头[13-14]。同时,为提高大倾角地层中螺杆导向钻具组合的钻井效率,设计应用了PDC-牙轮复合导向钻头,显著提高了机械钻速,较常规钻头提速约24.0%~100.0%,并为区域内钻头选型提供了参考。

2.3.1 脊形PDC切削齿钻头

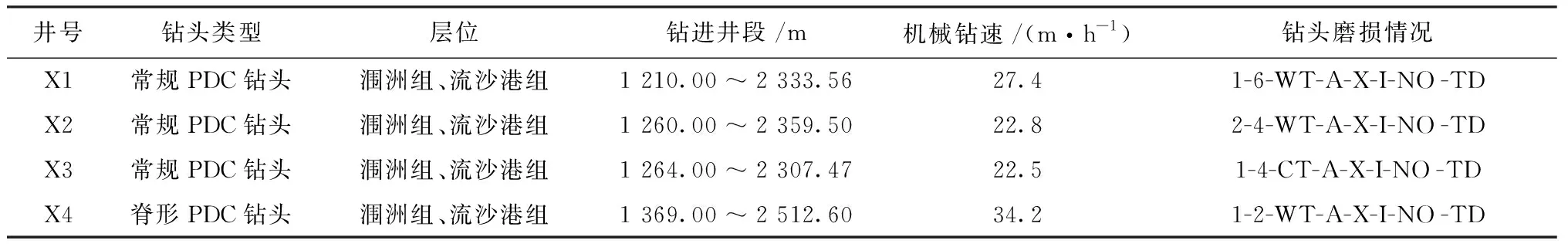

古近系地层岩性差异大,钻头选型困难,整体机械钻速偏低。针对这一难题,结合当前钻头工艺和技术,筛选出脊形PDC切削齿钻头。该钻头将牙轮钻头冲击破岩及PDC钻头剪切破岩结合在一起,与传统PDC钻头相比,破碎相同体积岩石需要的钻压和扭矩更小,破岩效率较高。室内试验证实,与常规PDC切削齿相比,脊形PDC切削齿的切削力和垂向力降低了大约40%[15-16]。脊形PDC切削齿钻头在北部盆地的现场应用表明,该钻头对地层的适应性及穿透力强,与常规PDC钻头相比,能明显提高机械钻速,且耐磨性好,出井钻头评价优良,其应用效果见表2。

表2 脊形PDC切削齿钻头的应用效果Table 2 Application effect comparison of Ridged PDC bit

注:钻头磨损情况根据石油天然气行业标准《钻头使用基本规则和磨损评定方法》(SY/T 5415—2012)评定。

由表2可知,在进尺相似、岩性相近条件下,常规PDC钻头的机械钻速22.5~27.4 m/h,脊形PDC切削齿钻头的机械钻速可达34.2 m/h,与常规钻头相比提速24.8%~52.0%,且出井钻头磨损评价良好。

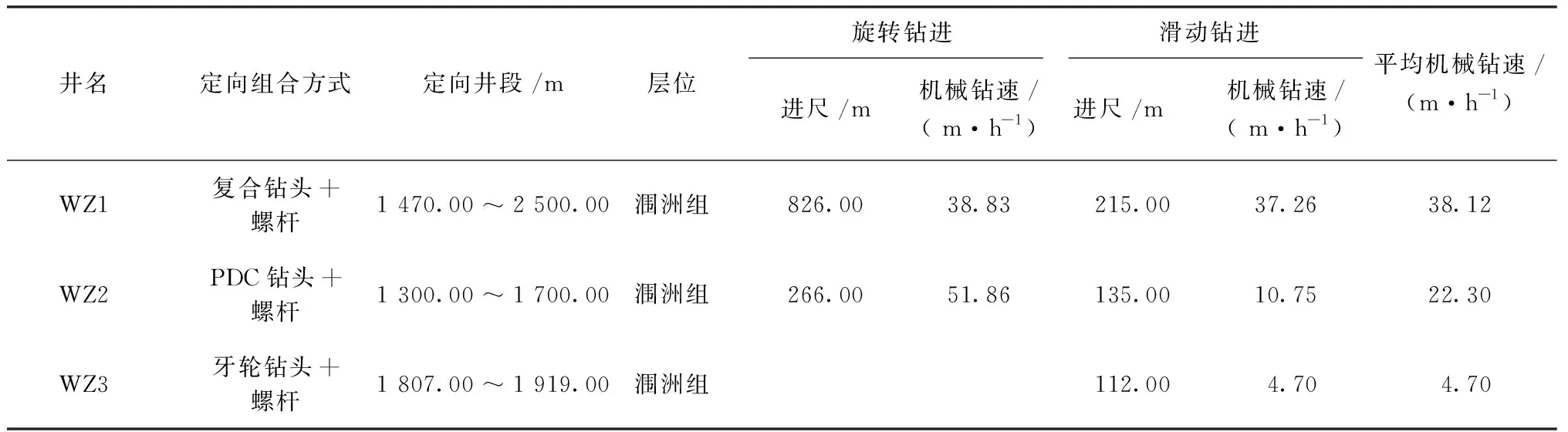

2.3.2 PDC-牙轮复合钻头

涠洲组、流沙港组地层砂泥互层变化频繁,岩性差异大,地层非均质性强。螺杆+PDC钻头滑动导向钻进时的导向性差、钻进效率低,钻进涠洲组地层时平均机械钻速8.0~15.0 m/h;螺杆+牙轮钻头滑动钻进的导向性较好,但在钻进涠洲组泥岩段时平均机械钻速仅有3.0~8.0 m/h,钻进效率很低。为解决螺杆导向钻进机械钻速低的问题,结合地层可钻性,针对性地设计了PDC-牙轮复合钻头,提高了钻头的地层适应性及导向钻进效率[17-18],避免了因为机械钻速低或钻头在滑动过程中工具面稳定性不足导致的频繁上提钻具摆放工具面或起钻更换导向钻具,其应用效果见表3。

表3 PDC-牙轮复合钻头+螺杆的导向钻井效率Table 3 Drilling efficiency of PDM drilling tools with roller-PDC bit

2.4 钻具组合优化设计

2.4.1 双稳定器稳斜钻具组合

在常规满眼钻具组合基础上,将3个稳定器简化为2个,设计了双稳定器稳斜钻具组合,主要应用在中深层、直井或小斜度井稳斜段,以达到稳斜或防斜目的;与常规防斜打直的钟摆钻具组合相比,能施加更大的钻压。该钻具组合一般由2个外径与钻头尺寸相近的稳定器(下稳定器为满眼,上部稳定器为满眼~欠3.18 mm)和合适长度的短钻铤(一般为3.00~6.00 m)组成[19-20]。其中,近钻头稳定器紧靠钻头(钻头和稳定器之间带有浮阀),上稳定器安放位置的计算公式为:

式中:L为稳定器安放位置,m;EI为钻铤的抗弯刚度,kN·m2;e为稳定器与井眼的间隙,m;q为单位长度钻铤在钻井液中的重量,kN/m;α为井斜角,(°)。

2.4.2 旋转导向钻具组合

为保障BHA具有良好的导向控制能力,同时还能充分发挥高效PDC钻头快速钻进,特别是在大斜度井、大倾角地层及主动防斜直井中,使用井下旋转导向工具,有效释放钻压,能大幅提高机械钻速,解决常规弯螺杆钻具滑动钻进效率低和井眼轨迹导向控制能力受限的难题[21]。

北部湾盆地内古近系流沙港组地层倾角大,常规钟摆钻具组合及弯螺杆钻具组合的井眼轨迹控制能力弱、钻井效率低,因此,将钻具组合优化为双稳定器稳斜钻具组合,并引进高效的井下旋转导向工具,提高了机械钻速。

3 现场应用

北部湾盆地海上勘探井钻井提效关键技术在现场应用过程中经过不断完善,应用效果越来越好。据统计,2013年北部湾海上勘探井平均井深2 822.00m,平均钻井周期21.86d;2017年北部湾盆地应用海上勘探井钻井提效关键技术的20余口勘探井其平均井深2 951.00m,平均钻井周期为13.96d,与2013年相比缩短了36.1%。

涠洲12区块的2口勘探井WZ12A井、WZ12B井均为直井,勘探层位相同,钻井深度和难度相似。WZ12B井采用传统钻井方式施工;WZ12A井应用了海上勘探井钻井提效关键技术。

与WZ12B井相比,WZ12A井应用了简化井身结构,将隔水导管与表层套管“合二为一”,省去了传统φ660.4mm隔水导管,并将传统的φ311.1mm井段及φ215.9mm井段合为φ250.8mm井段,整个钻井周期缩短9.11d;WZ12A井应用强封堵油基钻井液技术解决了古近系易坍塌地层井壁失稳的难题;WZ12A井应用了优化设计的钻具组合,在有效控制井眼轨迹的同时释放了钻压,从而提高了机械钻速。

4 结论与建议

1)北部湾盆地地层条件复杂,主要特点为构造运动强烈、地层倾角大、夹层频繁和水敏性强,存在套管层次偏多、井壁失稳严重、井眼轨迹偏离设计轨道和机械钻速低的问题,这些问题也是导致北部湾盆地钻井效率低的主要原因。

2)根据地质特点和钻井需求,在传统钻井方式的基础上简化了井身结构,重新构建了高性能强封堵钻井液,优选高效PDC钻头并优化了钻具组合,解决了北部湾盆地前期钻井过程中出现的诸多问题,保障了井下安全,提高了钻井效率。

3)虽然北部湾盆地海上勘探井钻井提效关键技术应用效果良好,但在构造运动强烈的局部地区依然存在井眼轨迹难以控制的问题,建议进行构造运动强烈地区井眼轨迹控制技术研究。