注塑机拉杆螺纹端断裂原因分析与研究

2018-08-27袁卫明陈法鑫

袁卫明,陈法鑫

(浙江申达机器制造股份有限公司,浙江 杭州 310038)

近年来随着塑料制品应用领域的不断扩大发展,新材料的涌现和塑料制品精度要求不断提高,使得对注塑机的要求越来越高。特别在生产塑料快餐刀叉等行业,由于产品壁薄,材料流动性好,成型面积大,生产速度要求越快。在注塑机使用过程中,拉杆螺纹容易在与螺母连接上的第一、二承载牙型根部发生早期断裂现象。为此大多数研究人员提出了应力集中的观点,从设计方面采取了相应措施,如螺母采用悬置结构;拉杆过渡段加大圆角并减小粗造度,螺纹根部设计成圆角并抛光,卸荷槽直径进行量化设计等;在实际使用中确实起到了一定效果,提高了拉杆工作的可靠性,但断裂现象依旧频繁发生。由于相关方面的研究并没有考虑到拉杆产生弯曲的实际原因,没有从根本上分析解决拉杆断裂的实际产生原理。本文则主要从这方面分析入手找出其断裂成因,针对注塑机定模板的倾斜对拉杆所产生附加弯矩的影响,并且上拉杆弯曲变形的影响较下拉杆大。以220 t 型肘杆式注塑机为例,结合拉杆强度和螺纹强度的计算对比说明产生断裂的诱因,结合拉杆断裂面形状进行分析解释破坏的原因,为今后拉杆螺纹和模板的优化设计提供一些见解和参考基础依据[1~3]。

1 拉杆螺纹断裂理论分析

1.1 拉杆断裂的现状

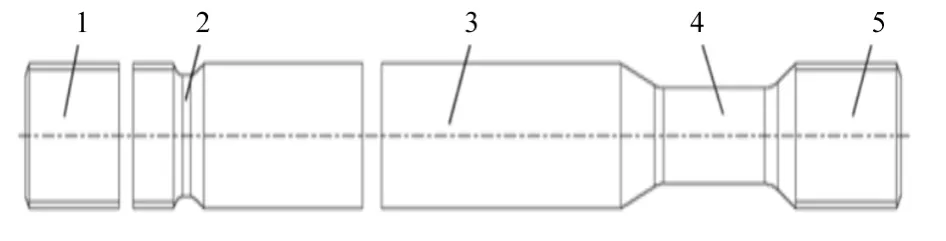

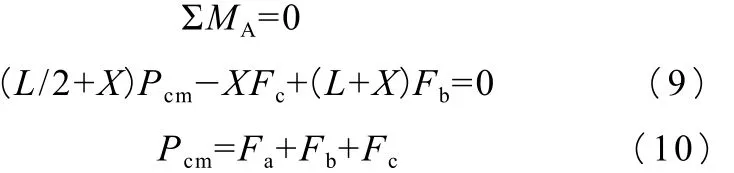

从拉杆断裂现状来分析,其涉及设计、选材、加工、热处理、安装调试、使用维护和模具等诸多因素,因此当发生拉杆断裂后很难定性分析具体产生的原因,是纵多注塑机生产厂家为之困惑的。根据拉杆结构图1所示,大多数拉杆断裂部位主要集中在尾板端螺纹(1);定模板端螺纹(5);其中定模板端螺纹略占80%左右,并且断裂部位为螺纹与螺母连接第一、二承载牙型处垂直于拉杆轴线的根部。

图1 拉杆结构图

1.2 拉杆断裂的方式

拉杆断裂主要表现方式可分为如下五种:①疲劳破坏;②过载拉断;③温度应变导致拉断;④复合应变所导致的拉断;⑤瞬时冲击应力导致的破坏。

1.3 拉杆裂纹断面特点

拉杆螺纹断裂失效的裂缝出现在螺纹副的首牙与第二牙的牙根,裂缝走向与螺纹升角一致。断面基本上垂直于拉杆中心线,作用力与裂纹面垂直,属于线弹性断裂力学的张开型裂纹[4]。从断口宏观形态看,明显有光滑区与粗糙区,光滑区是裂纹扩展但未断裂的区域,粗糙区是瞬间断裂的区域,断面呈金属光泽、未见化学腐蚀痕迹,裂纹扩展区呈放射状。同时,在光滑区内有个裂纹源的小区域,符合疲劳失效的特征[5]。

1.4 拉杆断裂分析

拉杆在工作过程中, 锁模时受拉伸, 同时由于模板的弯曲变形,在拉杆螺母与模板连接处产生弯曲力。实质上锁模时拉杆螺纹处承受了拉伸和弯曲的复合用,拉杆螺纹承载时,力通过螺纹牙面传递,第一牙受载最大,以后各圈递减。开模时受开模力的作用而被压缩,随着连续的合模、开模, 拉杆承受着拉弯-压缩的交变载荷作用,这种循环次数远远超过 106,螺纹联接位可能形成裂纹源并扩展至断裂[6~7]。

2 拉杆强度一般计算方法

通常在设计时以4根拉杆均匀承受锁模力来分析计算,拉杆产生拉伸应力近似静载荷,按拉杆直径校核其强度、疲劳强度及螺纹强度[8]。

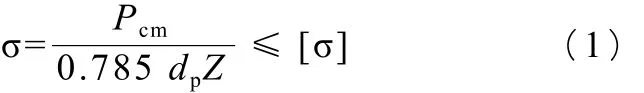

2.1 强度条件

式中:

Pcm——合模力,N ;

dp——拉杆柱直径,cm ;

Z ——拉杆根数;

[σ]——使 用 拉 伸 应 力 N/ cm2,取 7 500~9 000 N/cm2。

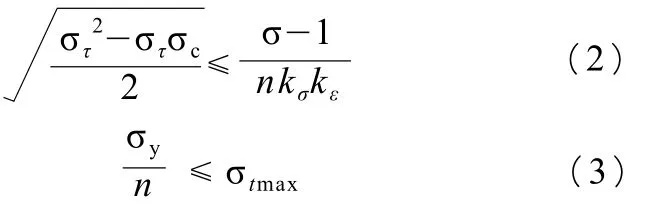

2.2 疲劳强度条件

式中:

σ-1——材料拉伸强度持久限,N/cm2;

σy——材料屈服限,N/cm2;

σt——由合模力产生的拉应力,N/cm2;

σc——由开模力产生的压应力,N/cm2;

σtamx——超负荷时的最大拉应力,N/cm2;

n——强度安全系数n=1.5~1.8;

kσ——应力集中系数 =1.8~2.0 ;

kε——比例因素系数,拉杆直径在100 mm 以内取1~1.1,大于100 mm 时取1.25。

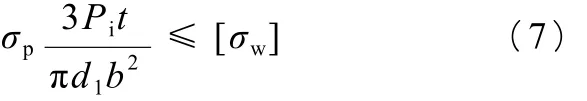

2.3 螺纹强度校核:

(1)单圈螺纹所受的力:

(2)单圈螺纹所受的剪切应力:

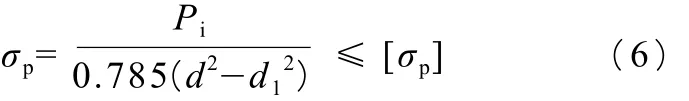

(3)挤压应力:

(4)弯曲应力:

式中:

N——拉杆螺纹工作圈数;

b——螺纹牙根部宽度,cm;

d——螺纹外径,cm;

d1——螺纹内径,cm;

t——螺纹牙高,cm,t=(d-d1)/2。

3 定模板的力学模型

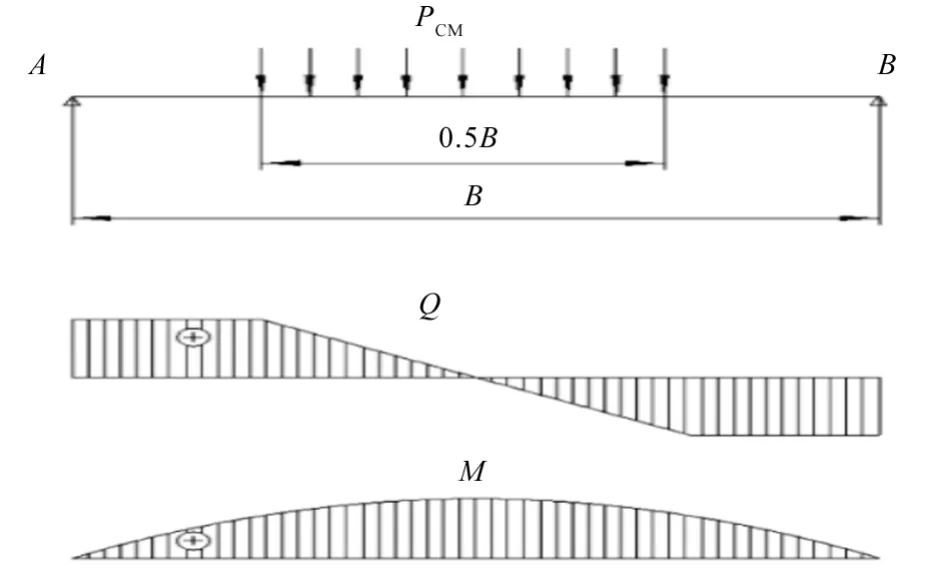

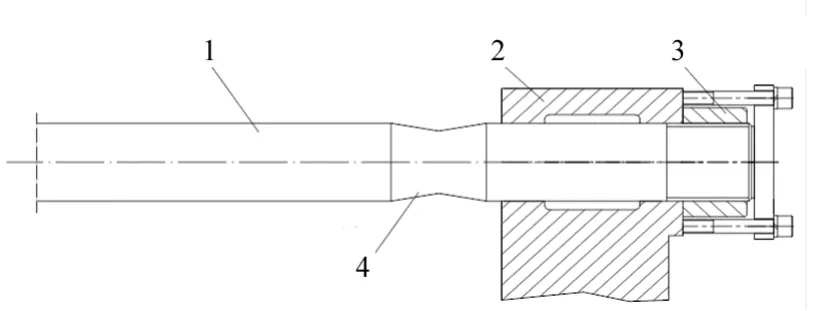

3.1 简支梁[9]

据相关文献为了简化定模板、拉杆的力学分析,设定定模板、拉杆承受均匀的锁模力,全是将定模板的力学模型简化为一个简支梁如图 2。

式中:

Fa——上拉杆受力,N/cm2;

Fb——下拉杆受力,N/cm2;

Pcm——合模力,N。

图2 简支梁的力学模型

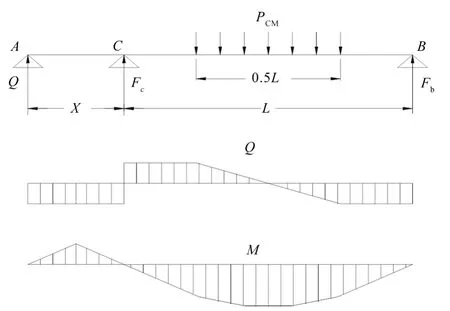

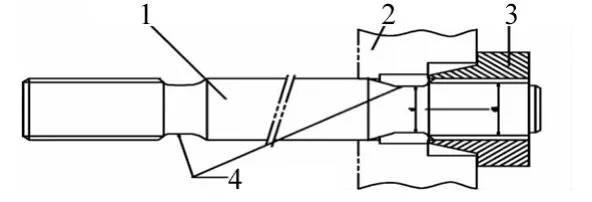

3.2 超静定梁

根据定模板的安装连接关系如图3,其下端面用螺钉与机身平面固定连接,因此定模板下端面可被认为是固定铰。而定模板上端用拉杆螺纹与螺母固定连接具有活动伸缩空间,因此定模板上端可被认为是活动铰。由于受下拉杆的作用,造成支座其反力数超过梁的平衡方程数,故笔者认为定模板以超静定的简支梁更为合理,其力学模型如图 4。

图3 定模板连接与倾斜形式

图4 超静定梁力学模型

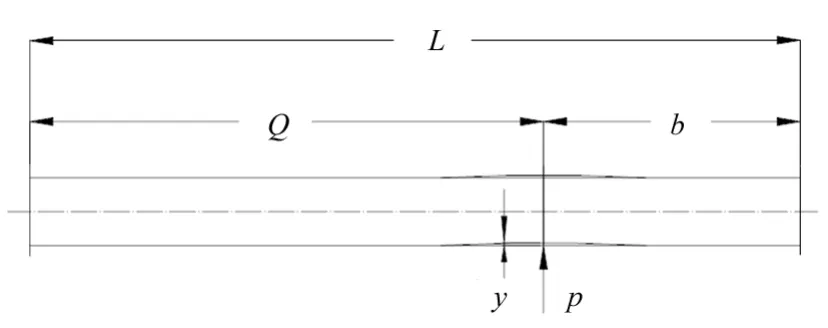

3.3 平衡方程

根据超静定梁的简力图4,列静力平衡方程如下:

由式(9)和(10)可知

故:Fb>FC

既上拉杆受力比下拉杆大,在模具锁紧过程中定模板有向自由度大的一侧倾斜,使定模板底平面与机身连接面产生空隙约0.05~0.1 mm,由于定模板的倾斜导致拉杆受径向力产生力矩而弯曲。

4 拉杆的力学模型

4.1 定模板的连接方式

定模板的连接方式如图3。

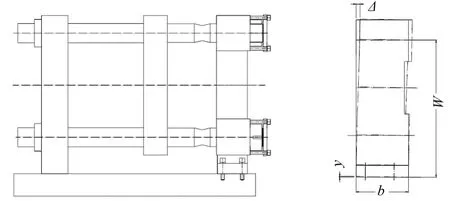

4.2 拉杆的连接方式

拉杆设置卸荷槽并与悬置式螺母连接方式如图5,与端面螺母连接方式如图6。

图5 悬置螺母连接方式

图6 端面螺母连接方式

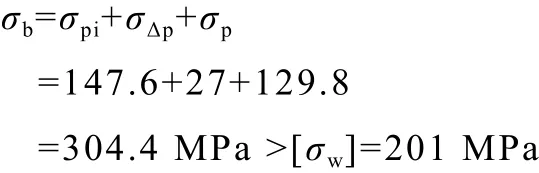

4.3 拉杆中部挠度分析[10]

拉杆中部出现弯曲挠度由多种因素造成,表现的现象基本是相同的,即合模锁紧后拉杆中部上弓,拉杆受力不均匀产生中部挠度。拉杆运行特征简化为脉动循环弯曲交变载荷形式下工作,如图7。

图7 拉杆中部受径向力弹性变形简图

拉杆的径向弹性变形进行分析:根据固定梁的弹性变形是简支梁1/4,拉杆受径向力挠度y:

式中:

P——拉杆所受径向,kN;

E——弹性模量(2.06×104kN/cm2);

I——拉杆惯性矩,I=πd4/64。

因材料加工、安装及调节4根拉杆之间受力拉伸弹性变形量相差太大,产生定模板力矩不平衡,引起拉杆中部弹性绕度。在高压锁紧后定模板向外侧倾斜,定模板与机身导轨的接触面前端向上抬,与导轨面成一契角,上抬量约y=0.05~0.1 mm。

拉杆的断裂都发生在与螺母相连接的螺纹根部截面, 此处承受了最大的拉伸-弯曲应力。长期以来注塑机领域的科研人员都在研究改善受力状态的方法,卸荷槽和悬置式螺母结构。如图 2 所示。

拉杆受径向力扭转角θ:

5 案例分析

合模力为2 200 kN的肘杆合模机构,高压锁模时,因4根拉杆受力不均衡,定模板整体产生倾斜与机身接触面成一契角,上抬量为0.05 mm,即拉杆挠度y=0.05 mm。由于定模板的倾斜造成拉杆上弓,促使拉杆产生了一个附加径向力。

拉杆受力长度L=260 cm,直径d=90 mm,螺纹M90×4,螺纹底径d1=85.67mm,有效工作圈数N=10, 材 料 40Cr,L=260 cm,a=240 cm ,b=20 cm,w=80 cm,y=0.05 mm,[σw][10]39=201 MPa。

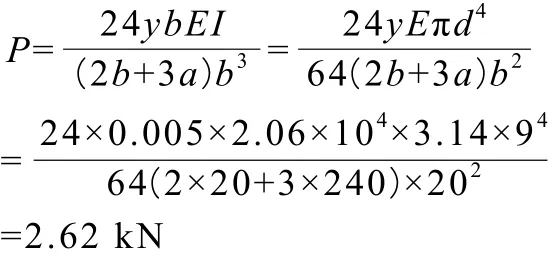

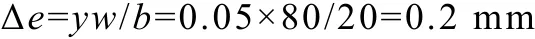

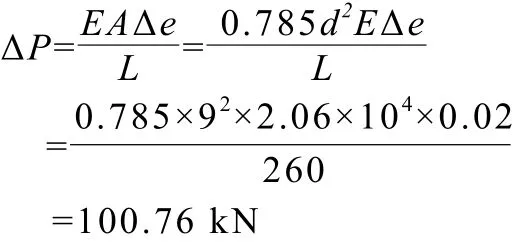

5.1 径向力作用力矩

由公式(12)可知,拉杆附加径向力:

附加径向力对拉杆螺纹侧产生的弯矩M:

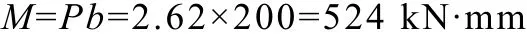

5.2 倾斜拉力增量

由图6可知,因定模板的倾斜在上拉杆轴线处产生水平位移增量Δe,产生倾斜拉力增量ΔP。

由虎克定律可知:

上拉杆实际承载总力:

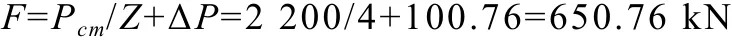

5.3 拉杆螺纹底径强度计算

拉杆螺纹底径强度计算如下:

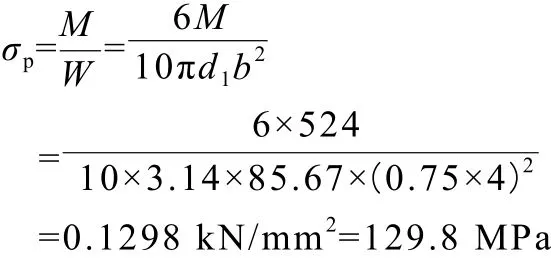

5.4 螺纹弯曲应力

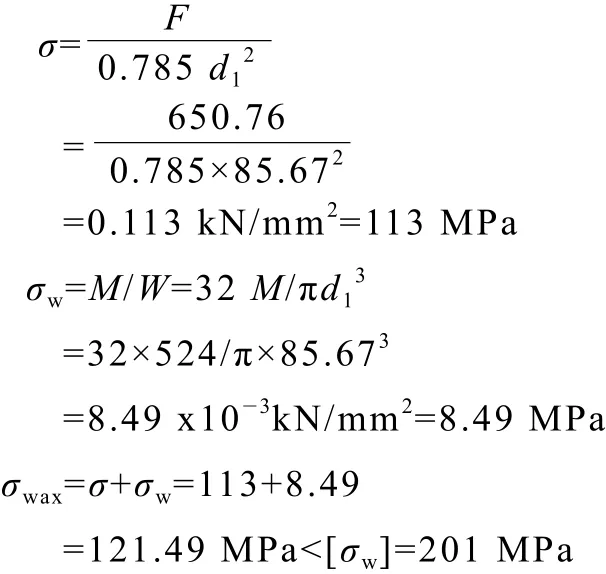

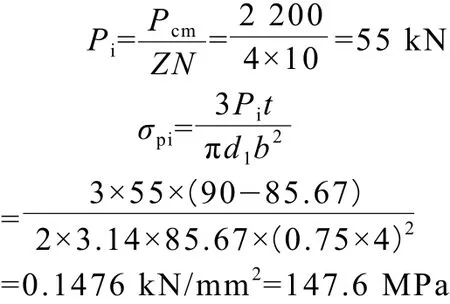

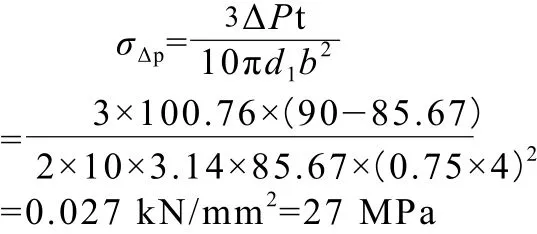

因定模板整体产生倾斜,导致拉杆承载一个附加径向力和倾斜拉力增量,因此拉杆螺纹弯曲应力由三部分组成。

(1)合模力的弯曲应力

(2)倾斜拉力增量的弯曲应力

(3)径向力的弯曲应力

(4)弯曲应力

从以上分析可以看出,拉杆因受力不均导致定模板在高压锁模时发生倾斜,拉杆产生弯曲挠度。拉杆附加径向力产生的力矩虽然对于整个合模机构及拉杆来说并不大,但对拉杆螺纹起到破坏性作用,会导致拉杆螺纹如图8截面A-A处提前疲劳变形。强度方面也反映出拉杆螺纹的弯曲应力超过了许用应力,拉杆螺纹底径处有失效的可能。因此在拉杆设计时必须考虑拉杆可能有的附加力(力矩),才能提高拉杆的可靠度。

图8 拉杆螺纹一圈展开图

6 拉杆螺纹断裂面研究分析

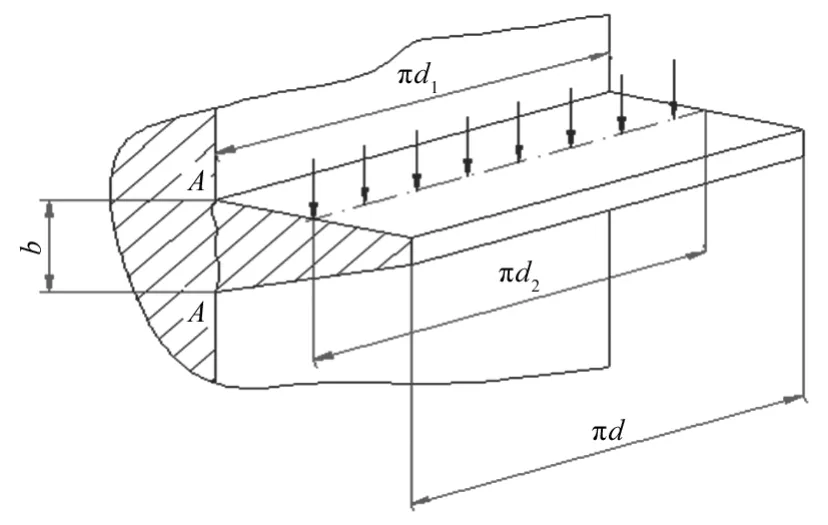

6.1 拉杆应力循环特征[11]

肘杆合模机构在开合模循环周期内,拉杆变形力Pc作用都是从模具接触的“0”开始达到锁紧后的Pcm,即从小到大。开模时,Pc从大到小。这样拉杆的载荷随时间发生显著变化,实际拉杆工作时的应力状况更接近于脉动应力,如图9所示。

图9 脉动应力循环图

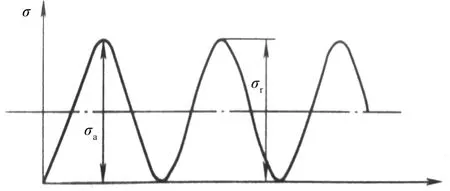

6.2 拉杆螺纹断面疲劳破坏特点

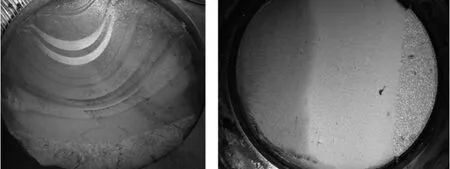

拉杆螺纹断面通常与轴线垂直,从断面分析比对与疲劳破坏形成图10过程相吻合。其特点是可见有明显的两个区域:光滑区和粗糙区,在光滑区内有时可看到以微裂纹为起始点(称为裂纹源)逐渐扩展的弧形曲线,粗糙区可看到发白的颗粒状亮点,如拉杆螺纹断裂面图11所示。

图10 疲劳破坏形成图

图11 拉杆螺纹断裂面图

6.3 疲劳破坏原因解释

根据案例5,对合模力为22 200 kN的肘杆合模机构的拉杆数据分析可知,拉杆螺纹底径d1处的最大应力σmax<[σw],而拉杆螺纹的弯曲应力σb<[σw],由此表明拉杆螺纹的弯曲应力是导致拉杆断裂的主要原因。在螺纹第一、二牙处弯曲应力特别高,在循环应力长期作用下,这些局部区域就会出现微观裂缝,形成所谓裂纹源。在脉动循环作用下裂纹源两侧面逐时而分开,时而压紧,互相研磨形成光滑区。随着循环次数的增加,拉杆螺纹处的有效面积逐渐减小,最后沿削弱了的截面突然发生脆性断裂,断口为呈颗粒状的粗糙区。

7 结论

本文通对定模板受力平衡的分析研究,得出因定模板的倾斜使拉杆附加承载弯矩,导致整个螺纹端根部应力值比纯拉伸下要大,拉杆螺纹端的强度被削弱,容易造成螺纹底部产生微裂纹而发生疲劳断裂。本文研究分析结果可为拉杆螺纹发生疲劳断裂提供基础数据和理论依据,也可为工程应用提供导向。