大桥深水承台钢吊箱设计及施工研究

2018-08-27张勇

张 勇

(广西路建工程集团有限公司,广西 南宁 530001)

0 引言

钢吊箱设计与施工的主要目的是在承台上进行无水施工,但不同工程往往对应不同的设计与施工方法,需要根据工程实际情况来选择。此外,在实际施工中,也会由于各方面复杂因素而出现一系列问题,若未能有效控制这些问题,则会引起质量与安全问题,造成不必要的损失,甚至是人员伤亡。因此,需要结合具体案例来分析钢吊箱设计与施工要点,如底板安装时的焊接施工控制,围堰内施工中的混凝土施工控制等。通过对这些要点的分析总结,一方面能保证工程顺利完工,达到预期的质量目标;另一方面对深水承台钢吊箱设计与施工水平提高也有重要意义。

1 工程概况

某大桥总长515.25 m,双幅分离式,采用[2×40+(100+185+100)+40]m孔数及孔径,共6跨,桥面全宽29.6 m。下构2#、5#过渡墩采用矩形双柱式墩,3#、4#主墩采用双肢薄壁实体墩,主墩采用整体式基础,过渡墩采用分离式基础;1#墩采用双柱式基础,桩基础;0#桥台采用桩基础;6#桥台左幅采用桩基础,右幅采用U型桥台,扩大基础。3#墩、4#墩均位于水中,采用搭设栈桥及钢平台方式施工桩基,再利用钢平台进行钢吊箱围堰施工。3#、4#的主墩承台为整体式,承台底面标高均为150.0 m,承台顶面标高均为155.0 m,承台厚度为5 m,结构尺寸为(37.95×16.5×5)m。

2 大桥深水承台钢吊箱设计

根据水文站提供的水文资料,结合观察记录,钢吊箱设计条件如表1所示。

按四边形对钢吊箱平面进行设计,堰体采用单壁结构。围堰壁板平面轮廓尺寸每边比承台宽5 cm。沿周长可以分成共54个单元,长、宽各36个和18个,单块最大、最小重量为3.65 t和1.44 t。围堰设置两道内支撑,其中心标高为155.7 m、152.7 m。

3 大桥深水承台钢吊箱施工

3.1 工作平台搭设

采用钢护筒直接搭设工作平台,先在主墩各钢护筒沿顺桥向焊接长度为50 cm的Ⅰ28a型钢牛腿,作为临时支撑平台,在完成下方以后,可作为施工操作平台。

3.2 底板安装

在拼装底板之前,先在各钢护筒沿顺桥向焊接长度为50 cm的Ⅱ28a钢牛腿,以此作为纵向和横向的主梁、次梁与底板下放时的支撑平台。用汽车将底板运输到墩位,再用汽车吊进行下放安装,然后在钢护筒套入底板,下放至标高以后,设置吊挂系统,用螺纹钢吊住底板上的纵向主梁,对平面位置与标高进行调整,第一块底板在安装完毕后,采用相同方法对与之相邻底板进行安装。

在吊箱放出壁板具体位置,由吊车逐块安装侧壁,在吊装时,需对各壁板实施精确定位,严格控制垂直度,各壁板调整至指定位置后,先用Ⅰ20a槽钢对钢护筒和壁板实施点焊固定,槽钢和壁板形成稳定可靠的结构,初步加固壁板[1]。在拼装时,先对相邻的面板进行点焊,在每个壁板都调节完毕后,统一实施焊接,采用焊接的方法对壁板与底板进行连接,构成整体。

3.3 钢围堰拼装

3.3.1 安装悬吊系统

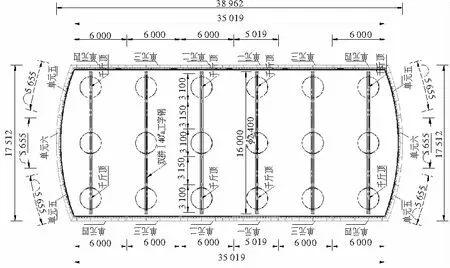

在围堰的顶部布置吊点,由液压千斤顶进行下放,布置如图1所示。

图1 围堰吊点布设示意图(单位:mm)

3.3.2 第一节拼装

在底板测放轮廓线与位置线,对称拼装。安装时控制好垂直度与平面位置,检测确认合格后连接并固定。对钢围堰间拼装缝进行双面满焊,检测渗透状况,采取必要的措施避免变形,比如先进行对称跳焊,再进行补焊,直到满焊。

3.3.3 抗拉压柱装置安装

由双拼Ⅰ20槽钢加工而成,和钢护筒之间的连接采用双拼Ⅰ20a,其底端和吊箱的底板直接焊接,上部在各钢护筒布置滑槽,在吊箱下放至指定位置后,进行焊接加固,均为双面满焊。

3.4 钢围堰下沉

钢围堰下沉通过首节、次节拼装下放,安装内支撑,悬浮拼装接高顶节,再下放到位,钢围堰下放需设置8个千斤顶,16个吊点,下放到位后钢吊箱浇筑封底混凝土及浇筑承台则需要36个吊点。

3.5 侧模安装

在底模下放至指定位置,且潮水退出以后,清理板上所有残留物,并对侧模的边线与定位卡进行准确的测量放样。对于侧模安装顺序的确定,应充分考虑潮水涨退时机,在进行分块安装时,应采用缆风绳预防大幅摆动,调整好模板的具体位置与垂直度后,与内撑梁的位置和护筒进行焊接固定,外侧与双拼45a工字钢进行连接固定。采用相同的方法安装相邻的侧模,接缝内填充橡胶皮,在合龙之后做必要的防渗处理。进行封底施工前,需对侧模进行临时支撑,以免受施工干扰而发生移位。按照上、下两层布置支撑,其中,上层采用内撑桁架,下层采用钢护筒[2]。

3.6 围堰内施工

在围堰下沉至指定位置后,进行封底、抽水和承台与墩身等的施工。

3.6.1 材料

混凝土应有良好流动性,坍落度在18~20 cm范围内,砂率应保持在45%~48%范围内,强度等级为C30。

3.6.2 导管布置

按5 m的要求控制导管有效作用半径,导管布置完毕后其作用范围必须覆盖整个浇注区域。围堰的内壁和钢护筒之间应有一排导管,使封底厚度可以满足要求,避免渗水。钢护筒的外侧壁应和导管保持合适的距离,促进混凝土能够均匀扩散。

3.6.3 施工顺序

施工顺序为:先进行环向闭合,再进行中间补充。导管的封口按照由下游侧至上游侧的方向不断推进,在一根导管完成封口后,对与其相邻的导管进行封口时,先对待封口导管底部混凝土实际标高进行测量,以结果为依据对导管底口实际高度进行重新调整。

灌注顺序为:因混凝土的实际生产量有限,每个导管无法同时进行灌注,所以应采取分项逐根灌注的方法进行施工,按照从低处到高处的顺序逐个灌注,并从周边到中间,这样能防止基底上的浮浆在基础边缘大量集中。围岩中由下游位置开始进行导管点布置,布置数量为4个,开盘后先用首批料封底,然后连续实施灌注,中途不得间断。对于封底的混凝土,其绝大部分由前16个点负责完成,之后的点用于找平与补料,如果这16个点存在不能顾及的位置,则借助之后的浇筑点实施灌注。封底时应做好多点测量,随时掌握混凝土实际流动方向及其高程状态,首批料灌注开始后,必须连续进行,中途不能中断。在导管结束封口之后,根据要求的时间实施补料,相同导管两次灌注时间间隔不能超过0.5 h,封底混凝土施工顺序如图2所示。

图2 封底混凝土施工顺序示意图

3.6.4 标高控制

在封底结束以后,混凝土顶部标高往往很难达到完全一致,需要将顶部实际标高严格控制在-20 cm~+10 cm的允许范围之内。此外,在抽水完毕之后,还要进行二次找平,保证围堰的密封性和承台底部的平整性。

4 结语

本大桥深水承台钢吊箱围岩设计与施工,在经济技术方面与现场组织施工方面均取得成功,有效保证了承台质量,尤其是钢吊箱围堰设计,在保证质量与安全的同时,降低了成本,可为类似承台施工提供参考借鉴。