喷射混凝土韧性评价方法探究

2018-08-27张严方于芳

张严方 高 环 于芳

1 引言

韧性指的是结构从受荷直至失效破坏时变形耗能的能力,目前已成为研发纤维新品种,衡量喷射混凝土质量优劣的重要指标[1]。近年来逐步采用喷射大板法来测定喷射混凝土的弯曲韧性,与传统梁式测定方法相比,其大板试件的受力变形状态与实际支护衬砌以及板壳等结构相接近,结果离散性较低。本文采用圆板试件,对钢纤维与聚丙烯纤维组成的混杂纤维喷射混凝土弯曲韧性进行了试验研究,测定了试件的荷载-挠度曲线,按照美国ASTM C1550-03标准[2]的韧性指标评价方法,分析了混杂纤维喷射混凝土的弯曲韧性,探讨了纤维掺量及类型对喷射混凝土弯曲韧性的影响规律,与单一聚丙烯、钢纤维喷射混凝土韧性进行了对比。另外,采用ABAQUS有限元分析软件,基于混凝土损伤塑性模型进行分析,与试验结果进行了对比,验证了有限元分析的可靠性,为指导喷射混凝土在工程中的应用提供了依据。

2 试验概况

2.1 试验纤维材性

选用两种不同类型的钢纤维,钢纤维①微细平直型钢纤维,钢纤维②端钩型钢纤维;聚丙烯纤维选用“杜拉牌”聚丙烯纤维。

2.2 试件制作方法及编号

选用的粗骨料(碎石)粒径为5~10mm,细骨料(中粗河砂)细度模数为 2.7。矿渣微粉(密度:2.89g/m3,比表面积:465m2/kg)。速凝剂选用“KRP”型液体速凝剂。基体混凝土设计强度为C40,纤维喷射混凝土试件采用湿喷法进行喷射,纤维喷射混凝土试件的制作与养护过程参照CECS13:2009纤维混凝土试验方法标准[3]。基体混凝土配合比(水:水泥:砂:碎石:速凝剂:矿渣微粉:185:430:892:892:21.5:86;单位:kg/m3)。弯曲韧性圆板试件尺寸:直径800mm,厚度75mm。试件编号和纤维掺量(体积率)见表1。表中RP:round panel,圆板试件。

3 弯曲韧性试验

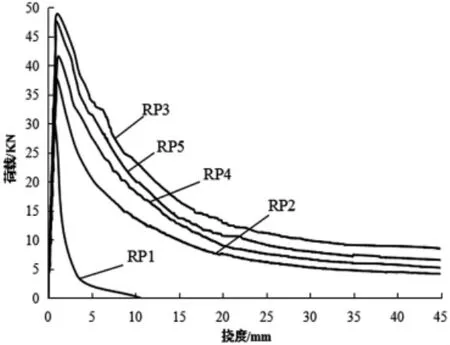

圆板试件由三个球铰支座支撑,采用电液伺服试验机对试件进行加载。加载速率为2mm/min,板中心点处挠度变形值与荷载值分别由位移传感器与荷载传感器测量采集数据,挠度每增长0.05mm采集一次数据。试验加载至板中心点的挠度变形值达到45mm时结束。RP1~RP5采集的荷载挠度曲线如图1所示。

图1 试件荷载挠度曲线

由图1所知,聚丙烯纤维喷射混凝土板RP1当挠度达到10.6mm时已经完全丧失承载能力,荷载值迅速降至为0。单掺钢纤维的混凝土圆板以及钢纤维与聚丙烯纤维混掺的混凝土圆板的峰值荷载均有不同程度的提高,荷载-挠度曲线的下降趋势逐渐趋于平缓。喷射混凝土板底会出现的三条放射状的裂纹,直至实验结束,整个板仍然保持一定的承载能力。另外可发现,掺有微细平直型钢纤维混凝土圆板的峰值荷载值均高于同掺量的端钩型钢纤维混凝土圆板,荷载-挠度曲线的下降趋势也更加平缓,微细平直型钢纤维的增韧效果优于端钩型钢纤维。

由图1中RP3,RP5两组的荷载挠度曲线可知,混杂纤维喷射混凝土裂后残余承载能力明显的高于单一钢纤维喷射混凝土。与单一钢纤维混凝土圆板RP5相比,混杂纤维混凝土圆板的极限荷载、45mm残余荷载值分别提高了2.7%,30.9%,聚丙烯纤维与钢纤维的同时加入能明显的改善喷射混凝土峰值后(post-peak behavior)的性能。

ASTM C1550标准韧性评价方法:

对圆板的荷载挠度曲线积分求出能量吸收值,并按照规范要求对能量吸收值进行修正,修正后的各组圆板能量吸收值见表1。

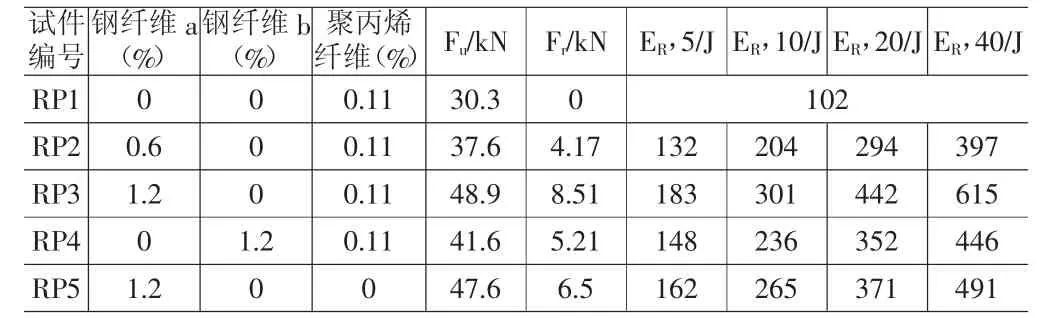

表1 各组分试件纤维体积掺量与修正后的能量吸收值

由表1可知,纤维掺量的变化影响混凝土圆板的极限荷载以及能量吸收值。与钢纤维掺量0.6%试件RP2相比,钢纤维掺量1.2%试件RP3的极限荷载、残余荷载、20mm、40mm能量吸收值分别提高30.1%、104%、50.3%、54.9%。随着钢纤维掺量的增加,喷射混凝土的弯曲韧性得以显著的提高。

由圆板RP1的数据可知聚丙烯纤维的单独加入对混凝土强度的改善效果微乎其微。比较圆板RP3与RP5两组数据可知,单掺钢纤维对混凝土的增韧效果也不如混杂纤维明显。混杂纤维喷射混凝土圆板RP3在10mm、20mm、40mm能量吸收值分别比单掺钢纤维喷射混凝土圆板RP5增加了13.6%、19.1%、25.2%。钢纤维和聚丙烯纤维混杂时,钢纤维逐步从混凝土裂缝间脱黏拔出后,聚丙烯纤维能继续跨越裂缝传递应力,阻滞裂缝扩展以及新裂缝生成的能力有较大的提高,有效的提升了喷射混凝土裂后的增韧能力。[4]。

4 基于ABAQUS有限元分析纤维混凝土

4.1 材料的本构关系

采用ABAQUS软件对上述试验试件进行有限元分析。为了更好的模拟纤维混凝土在受弯过程中的非弹性性能,本次有限元采用混凝土的损伤塑性模型。纤维混凝土单轴应力应变关系曲线按如下公式定义[5]:

式中:εfc0,εc0分别为纤维混凝土与普通混凝的极限压应变值,ffc,fc分别为纤维混凝土与普通混凝土的抗压强度值。λsf,λpf分别为钢纤维与聚丙烯纤维特征参数。

4.2 材料参数

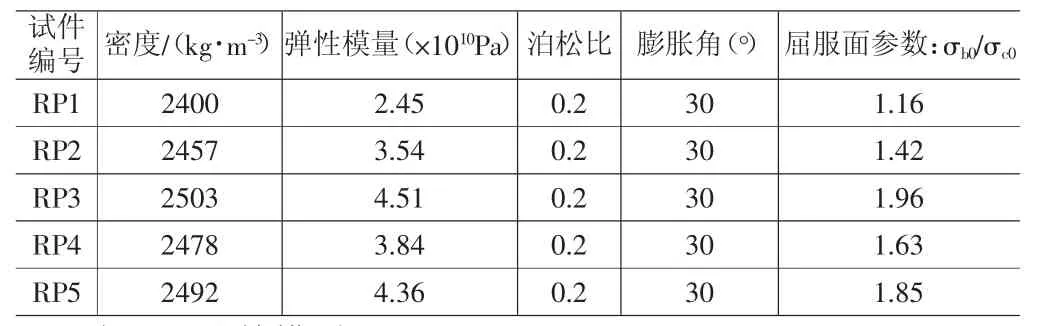

混凝土的损伤塑性模型的计算参数包括:弹性模量,泊松比,膨胀角,屈服面参数:σb0/σc0等。不同组分的纤维喷射混凝土参数见表2。

表2 纤维混凝土单元参数取值

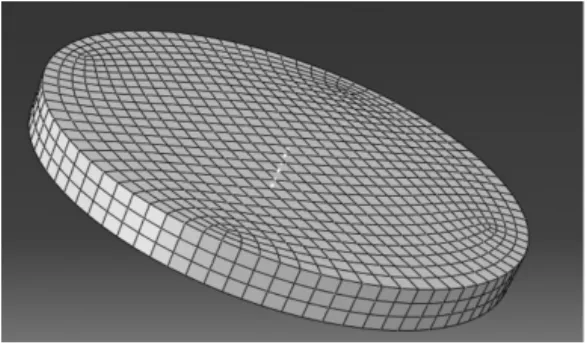

本次模拟采用8节点等参缩减积分单元C3D8R。通过tie的方式将三个球铰支座与纤维混凝土试块相接触,并采用同样的方式定义加载头与纤维混凝土试块之间的联系。三个支座与纤维混凝土之间铰接,即U1=U2=UR1=UR2=0。建立的纤维混凝土网格划分如图2所示。

图2 有限元网格划分

图3 板底最大主塑性应变云图

试件RP3与RP4的最大主塑性应变云图如图3所示,该图可以反映出纤维混凝土板底裂缝开展的部位,板底塑性应变越大的区域(图中颜色最深的部位)越容易出现裂缝,由此可发现裂缝是从弯矩最大处的板底中心出发,沿着相邻两支座之间径向方向开展(图3中白色部分为板底的三个支座),最终形成3条互成120度的主裂缝,与理论上产生裂缝的位置相符。而实际试验过程会受到实验装置、试件安装偏差等因素的影响,导致某些试件产生裂缝的位置发生偏移。

比较试件RP3与RP4的塑性应变云图可发现,试件RP3的应变区域比试件RP4更为广泛,最大主塑性应变值降低了13%。说明了钢纤维a比钢纤维b在板受弯的过程中,更能钝化板在开裂后应力集中的现象,使得板的应力分布更为均匀。

表3 RP2~RP5有限元分析与试验结果比较

由表3可知,有限元计算的裂后能量吸收值与试验值相比,相差幅度均在5%以内,有限元分析结果与试验结果相符合。但有限元分析的能量吸收值均比试验值略高,是由于有限元分析过程中并未考虑制作试件时产生的误差,导致钢纤维在混凝土中分布不均匀,使得试验得出的韧性指标略为偏低。比较试件RP3与RP4两组能量吸收值发现,掺有微细平直型钢纤维混凝土圆板在板中心挠度达到5mm、20mm、40mm能量吸收值分别比同掺量端钩型钢纤维混凝土圆板提高了23.6%,25.6%,37.9%,微细平直型钢纤维对改善混凝土弯曲韧性的能力明显优于端钩型钢纤维,两者之间的差距随着板挠度值的增加而扩大。

5 结论

(1)喷射混凝土的弯曲韧性与纤维掺量有关,随着钢纤维掺量的增加,混杂纤维混凝土圆板试件的抗弯性能有所提高,荷载-挠度曲线的下降段趋于平缓,抗弯断裂峰值荷载以及能量吸收值随之提高。

(2)喷射混凝土的抗弯性能与纤维种类、纤维混杂方式有关。掺有微细平直钢纤维的喷射混凝土的能量吸收值高于同掺量的端钩型钢纤维喷射混凝土,更有利于改善纤维喷射混凝土的裂后耗能能力,微细平直钢纤维最优掺量为1.2%左右。钢纤维与聚丙烯纤维混杂时,喷射混凝土裂后弯曲韧性优于掺单一纤维的喷射混凝土。

(3)采用混凝土的损伤塑性模型建立的有限元分析,反映的喷射混凝土板裂缝分布与理论上相符,计算结果与试验分析结果相吻合,验证了该模型建立的合理性。