变负载工况下高速永磁电机转子动力学特性试验研究

2018-08-27杨金福唐长亮韩东江

郝 龙, 杨金福, 唐长亮, 韩东江, 雷 欢

(中国科学院 工程热物理研究所,北京 100190)

高速永磁电机为微小型高速旋转机械以及高速电动设备的关键技术,其采用永磁材料励磁,省去了励磁电源及励磁绕组,具有结构轻便、转速高、功率密度大等优点,在微型燃气轮机等先进动力设备中具有广泛的应用[1-2]。

高速永磁电机通常采用空气轴承支承,额定工况运行时,转子转速高达几万转至十几万转[3]。因为空气轴承具有承载力低、阻尼小等特性,使得永磁电机轴系在高转速下受到不平衡外力易出现失稳、碰摩等影响设备安全运行的工况[4-5]。因为加工精度、安装误差以及变工况运行等产生的不平衡磁拉力会对电机轴系稳定运行产生一定的影响,针对不平衡磁拉力对轴系动力学特性的影响,广大学者开展了广泛的研究。岳二团等[6]对考虑初始静偏心及振动偏心同时存在时,不平衡磁拉力对高速永磁电机的影响进行了数值模拟分析。Kim等[7-8]对永磁电机偏心气隙磁场进行求解,并基于此对转子表面的Maxwell应力进行积分求解得到了磁拉力解析式。Guo等[9]对电机的不平衡磁拉力以及三相电机转子在不平衡磁拉力作用下的动力学特性开展了计算。王天煜等[10-11]对考虑不平衡磁拉力以及离心力作用下高速永磁电机轴系的非线性不平衡响应进行了分析。徐学平等[12]对考虑动、静载荷作用下受到不平衡磁拉力、静载荷、不平衡质量激振力作用的转子系统的动力学特性进行了分析。陈小安等[13]针对高速电主轴转子在受到电磁不平衡磁拉力与离心力作用下的动力学特性开展了有限元计算,得到在轴系响应频谱中出现了工频响应及其二倍频响应,分别对应离心力载荷与不平衡磁拉力。

前人多基于Jeffcott转子模型,采用数值计算方法分析在不平衡磁拉力,动、静偏心,转子不平衡力等因素影响下轴系动力学特性,很少对其开展相关的试验研究。基于此,本文对不同额定负载工况下,高速永磁电机轴系受到变不平衡磁拉力下转子的动力学特性开展了试验研究。

1 负载对不平衡磁拉力影响

高速永磁同步电机接入负载后,在三相对称绕组中产生三相对称电流,从而在定子中产生同步速旋转的电枢磁势和磁场,其与永磁转子磁势与磁场相互耦合,叠加产生有效的气隙磁势和磁场。因为安装误差以及定子变形等原因,在静止状态下会存在初始静偏心,同时,在电机转子运行过程中,因为振动、变形等原因,转子存在动偏心。转子气隙可以近似表示为

δ(α,t)=δ0-rcos(α-γ)-r0cos(α-φ)

(1)

式中:δ0为转子不偏心时的平均气隙长度;r为转子动偏心;r0为转子静偏心。

气隙磁导如式(2)所示

(2)

式中:μ0为空气磁导系数。

定子绕组及永磁转子的合成磁动势如式(3)所示

F(θ,t)=Fsmcos(ωet-pθ)+Fjmcos(pωrt-pθ-λ)

(3)

式中:Fsm为定子绕组磁势基波幅值,与绕组电流、匝数及绕线形式有关;Fjm为永磁转子向外提供的等效磁势幅值,与永磁体材料、外形尺寸及工作点有关;p为极对数;ωe为电角速度;ωr为转子旋转角速度;λ=(π/2+θN-φ)为定转子磁势夹角,其中θN,φ分别为转矩角及功率因数角。定子绕组磁势基波幅值Fsm如式(4)所示

(4)

式中:N为每相总串联匝数;kw1为基波绕组因数;Iφ为作用于线圈的交流电的有效值。

气隙中的磁密分布与径向Maxwell应力大小分别为

B(θ,t)=Φ=F(θ,t)·Λ(θ,t)

(5)

(6)

式(6)在X,Y方向的分量分别沿转子表面进行积分,即可得到X,Y方向的不平衡磁拉力。由式(6)可以得到由定子绕组产生不平衡磁拉力与绕组电流平方呈正比例关系。相同转速下,永磁电机输出端电压相同,改变接入负载,线圈绕组电流变化,导致不平衡磁拉力变化,影响轴系动力学特性。

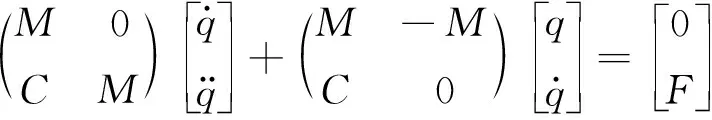

以Jeffcott转子为例,转子无质量转轴的刚度系数和阻尼系数分别为k和c,系统在不平衡磁拉力、不平衡质量激振力、重力作用下运动微分方程如式(7)所示

(7)

根据轴系运动方程,可以得到非线性不平衡磁拉力作为激振力影响轴系动力学特性,本文针对在不同负载下轴系动力学特性试验,开展了相关的试验研究。

2 试验系统

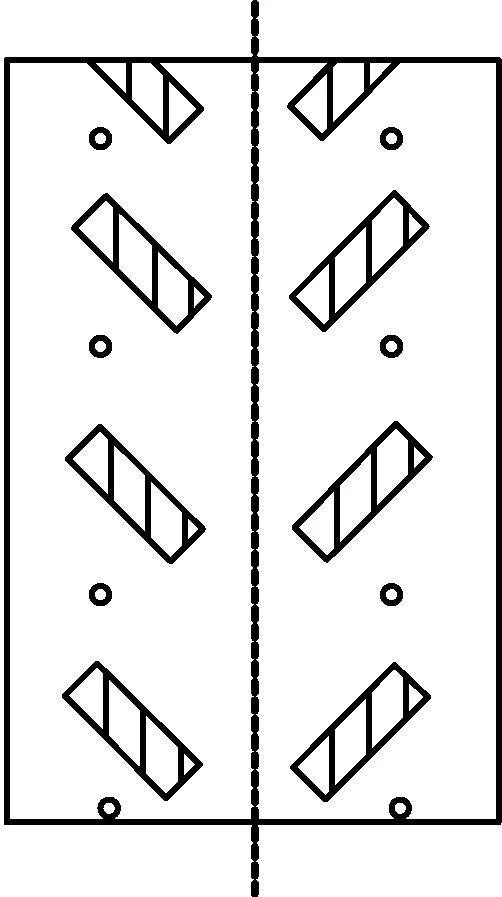

高速永磁电机试验系统如图1所示,试验用高速永磁电机额定功率为45 kW,Y型绕组,2级,采用空气冷却方式,为三相永磁同步电动机,轴系采用气体润滑轴承-转子结构,可以实现变频驱动、高压气透平驱动两种工作方式。电机转子质量为9.3 kg,转子磁铁部分包含由双半环磁钢组成的环形磁钢及保护套,环形磁钢沿轴向分为5段。电机定子位于转子外部,长度比环形磁钢长5 mm,其相对于环形磁钢中心对称设置。定子内部开有36个斜槽,绕组为三相2级,每相绕组沿转子轴对称分布,每槽一匝,每相12槽,三相共36槽[14]。图2为电机转子系统采用动静压混合气体润滑轴承,径向静压润滑由轴承轴向双排节流孔提供高压空气实现,每排节流孔30个,沿周向均匀分布,径向动压润滑由均匀分布于轴瓦内表面的人字槽型线提供,止推轴承止推作用由在轴承侧面沿圆周方向均布的32个静压节流孔以及人字槽实现。

试验辅助系统包括高压供气系统、振动采集与分析系统、控制系统以及负载箱。高压供气系统由供气管路,以及相应的阀门、温度、压力测点组成,为轴承提供高压空气,以实现轴承的静压承载作用,同时为轴系升速提供高压动力气源。振动采集与数据分析系统由电涡流传感器、采集仪、电脑组成,可以实现振动测试、采集、监控及离线分析功能,设备具体参数如表1所示。控制系统包含控制线路、工控机、电脑,可以控制不同升降速区间的轴承供气压力,控制高压驱动气源实现转子升、降速操作,此外通过控制紧急切断阀可以实现故障状态下的紧急停车。负载箱可以实现负载功率于0~200 kW调节。

1-径向止推动静压混合气体轴承;2-止推动静压混合气体轴承;3-径向动静压混合气体轴承;4-采集仪;5-电脑;6-工控机;7-安全切断阀;8-球阀;9-稳压阀;10-气动调节阀;11-过滤器;12-流量计;13-温度变送器;14-压力传感器

图1 气体轴承-转子系统试验台

Fig.1 Layout of gas bearing-rotor test rig

(a)

(b)

名称参数数值电涡流位移传感器灵敏度/(mv·μm-1)10间隙电压/V-10~10探头直径/mm5供电电压/V±15频率范围/kHz0~10采集仪通道数8A/D精度/bit24最大采样频率/kHz102频率示值误差/%<0.01

3 试验方案

高速永磁电机采用高压气驱动透平进行升速,试验中径向轴承以及止推轴承的供气压力维持0.80 MPa左右不变,改变电机的接入额定负载,对不同负载工况下轴系的动力学特性开展试验研究。试验方案如表2所示,共进行5组试验,接入负载由0~145 kW梯度变化。

表2 变负载试验方案

4 低频振动特性

4.1 频谱特性分析

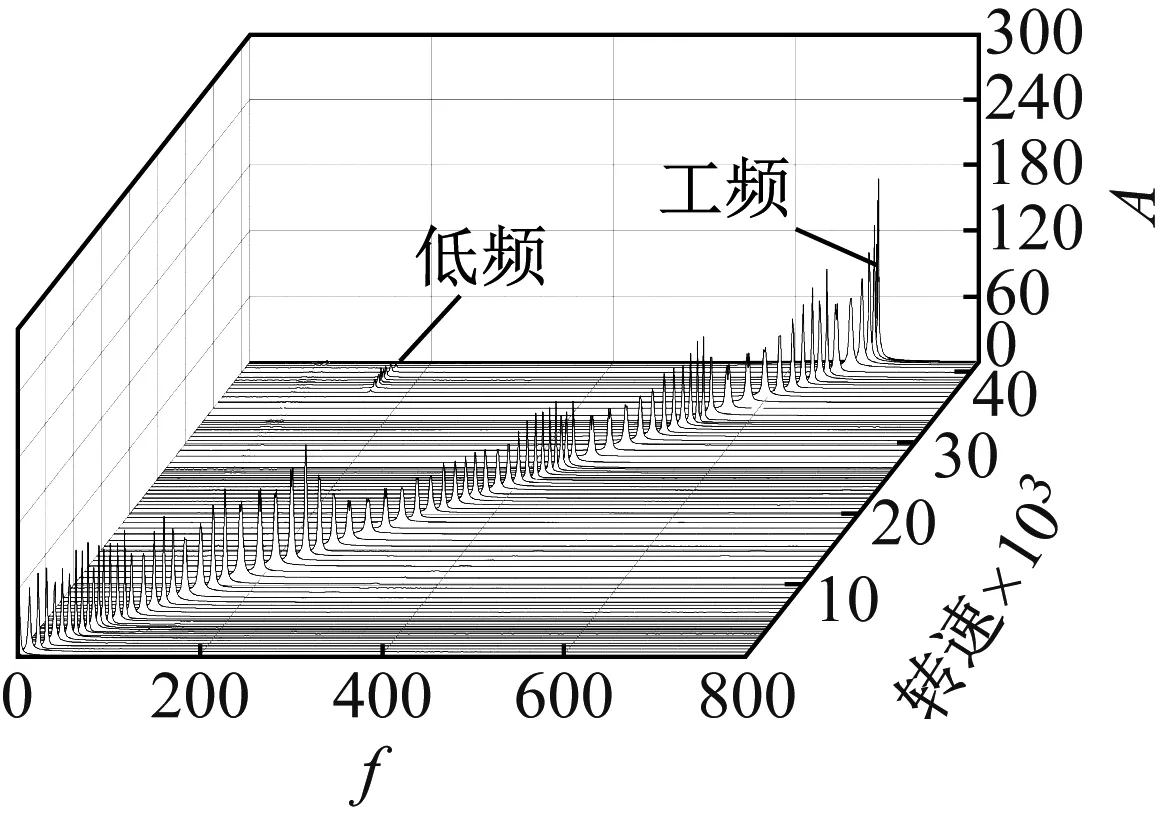

涡轮端以及压气机端频谱结构相同,因此仅以涡轮端水平方向为例进行分析。试验1接入负载为0 kW时轴系动力学特性图谱如图3所示,图中横坐标为频率,竖坐标为转速,纵坐标为振动幅值。

试验1最高转速为693.36 Hz,升速至607.42 Hz出现频率为158.20 Hz的低频成分,转速升高至669.92 Hz,低频成分消失,低频涡动比始终为1/4左右。低频消失后,工频幅值迅速增加,达到163 μm,易出现碰摩等影响稳定性的问题,因此进行了降速操作。

接入30 kW负载后,轴系动力学特性如图4所示。试验3最高转速为552.73 Hz,自转速527.34 Hz出现频率为173.83 Hz的低频成分并持续至最高转速,低频涡动比维持在1/3左右。

接入负载145 kW时轴系动力学特性如图5所示。试验最高转速为601.56 Hz,至转速500 Hz出现频率为181.64 Hz(0.36X)的低频成分以及频率为144.5 Hz(0.29X)的低频成分。对升速过程中出现的不同频率的双低频成分进行命名,频率较高的为低频1,频率较低的为低频2。双低频一直持续至最高转速,直至出现碰摩降速。碰摩区域的频谱特性如图6所示,该转速下,于频率328.1 Hz附近出现多个低频成分,于频率861.3 Hz左右集中出现多个高频成分。

图3 试验1三维谱图

图4 试验3三维谱图

图5 试验5瀑布图

不同负载工况下试验过程中均出现了低频成分,低频成分的出现转速以及频率比如图7所示。接入负载为0 kW,15 kW,30 kW时,随着接入负载增加,低频出现转速提前。试验4、试验5中,当转速达到500 Hz左右时,单一低频发展为双低频现象,轴系稳定性降低,导致升速过程中均出现了碰摩引起的降速现象。

试验3~试验5出现低频成分后频谱结构对比如图8所示,增加接入负载,试验3中单一低频频率发展为双低频,低频幅值降低,且始终存在低频1幅值大于低频2幅值的现象。继续增大接入负载,低频1与低频2的频率差增大,在图8所示转速下,双低频频率差由14.6 Hz增大至55.6 Hz。

图6 碰摩转速频谱图

图7 试验1~试验5低频特性对比

Fig.7 Low frequency comparison of test one to five

图8 不同负载工况下频谱特性对比

前人对高速永磁电机转子在受到不平衡磁拉力、不平衡质量力作用下的动力学特性进行了广泛的计算。结果表明在不平衡磁拉力作用下,轴系的动力学特性响应中会出现电频率及其二倍频、高倍频频率成分。在本文开展特性试验中,升速过程转速-频率-幅值三维谱图如图9所示,可以得到在升速过程中,除上文中介绍的工频以及低频成分外,同时出现了工频的二倍频、三倍频等高频成分。与工频成分相比,高倍频成分幅值较小,其对轴系动力学特性的影响基本可以忽略不计,因此文中不再对其进行论述。

分析认为低频1源于气体轴承内气膜随转子旋转而旋转引入的阻尼切向力的作用[15],其是气体轴承气膜力与不平衡磁拉力、不平衡力耦合作用的结果,而低频2目前尚不能确定其激振力,随转速升高,其涡动比保持不变,对于其原因需要开展进一步的分析。

图9 试验5转速-频率-幅值三维谱图

4.2 碰摩轴心轨迹

试验5中,出现因为碰摩引起的降速现象。不同负载工况下低频频率持续期间以及试验5碰摩转速的轴心轨迹如图10所示。

(a) 试验1

(b) 试验3

(c) 试验5

(d) 试验5碰摩点

试验1轴心轨迹以低频存在最高转速40 157 r/min为取样点,轴心轨迹呈周期一特性,原因为低频幅值低,对轴系工频振动特性影响较小,该转速下轴心轨迹最大幅值为140 μm左右。接入30 kW负载后,仍以最高转速32 941 r/min轴心轨迹为采样点,轴心轨迹为周期三特性,最大幅值为180 μm,轴系失稳的可能性增加。试验5低频阶段轴心轨迹以32 932 r/min为参考点,与试验3采样点基本一致,轴心轨迹最大幅值达到200 μm左右,在转速601 Hz处出现了因为碰摩导致的转速下降现象,降速过程轴系轴心轨迹幅值由200 μm迅速增加,达到400 μm左右。

增大接入负载,出现低频成分后,转子振动特性由周期一发展至多周期运动状态,转子振动幅值增加。在试验4、试验5中,升速至600 Hz左右出现了双低频振动,并出现失稳碰摩降速,转子振动幅值迅速增加的现象。

5 结 论

改变电机接入负载,相同输出电压下,电机定子绕组电流变化,改变转子受到不平衡磁拉力,对轴系稳定性产生影响。通过不同接入负载下轴系的动力学特性试验,得到结论如下所示:

(1) 空载升速试验中,转子于转速607.42~669.92 Hz期间出现涡动比为1/4的低频成分,转子轴心轨迹呈周期一运动特性,涡动频率对转子工频影响较小。

(2) 增加电机接入负载,轴系低频谐波出现转速逐渐降低,涡动比逐渐增加,接入负载为60 kW,145 kW工况下,单一涡动频率发展为双低频振动特性,表明增加接入负载,转子稳定阈值降低,非线性特性增强。

(3) 接入负载为60 kW,145 kW工况下,出现因为双低频引起的碰摩降速现象,碰摩点转子振动幅值迅速增加,表明增加接入负载,转子稳定性降低,易出现因为失稳引起的碰摩现象。