低压拖缆机液压系统典型故障分析

2018-08-27,,,,,

,,,,,

(武汉船用机械有限责任公司,武汉 430084)

长期以来,大吨位拖缆机都由国外公司生产;近年来,国内有公司相继研制出一系列吨位的拖缆机,逐渐实现拖缆机国产化,但其性能有待提高。所以对拖缆机液压系统在使用过程中出现的典型故障[1]进行分析总结,以期促进国产拖缆机性能的改进。

1 绞车三通切换阀

1.1 工作原理

深海三用工作船的船舯设备包括拖缆机、移货绞车、储缆绞车等。大多数时候储缆绞车和移货绞车都需要和拖缆机共用一个液压动力单元。三通切换阀的作用是在拖缆机和绞车之间切换,正常工作时所有泵组都向拖缆机供油,保证拖缆机的正常工作;三通阀切换之后,将一个泵组切换给绞车供油。拖缆机和绞车一般不会同时工作。

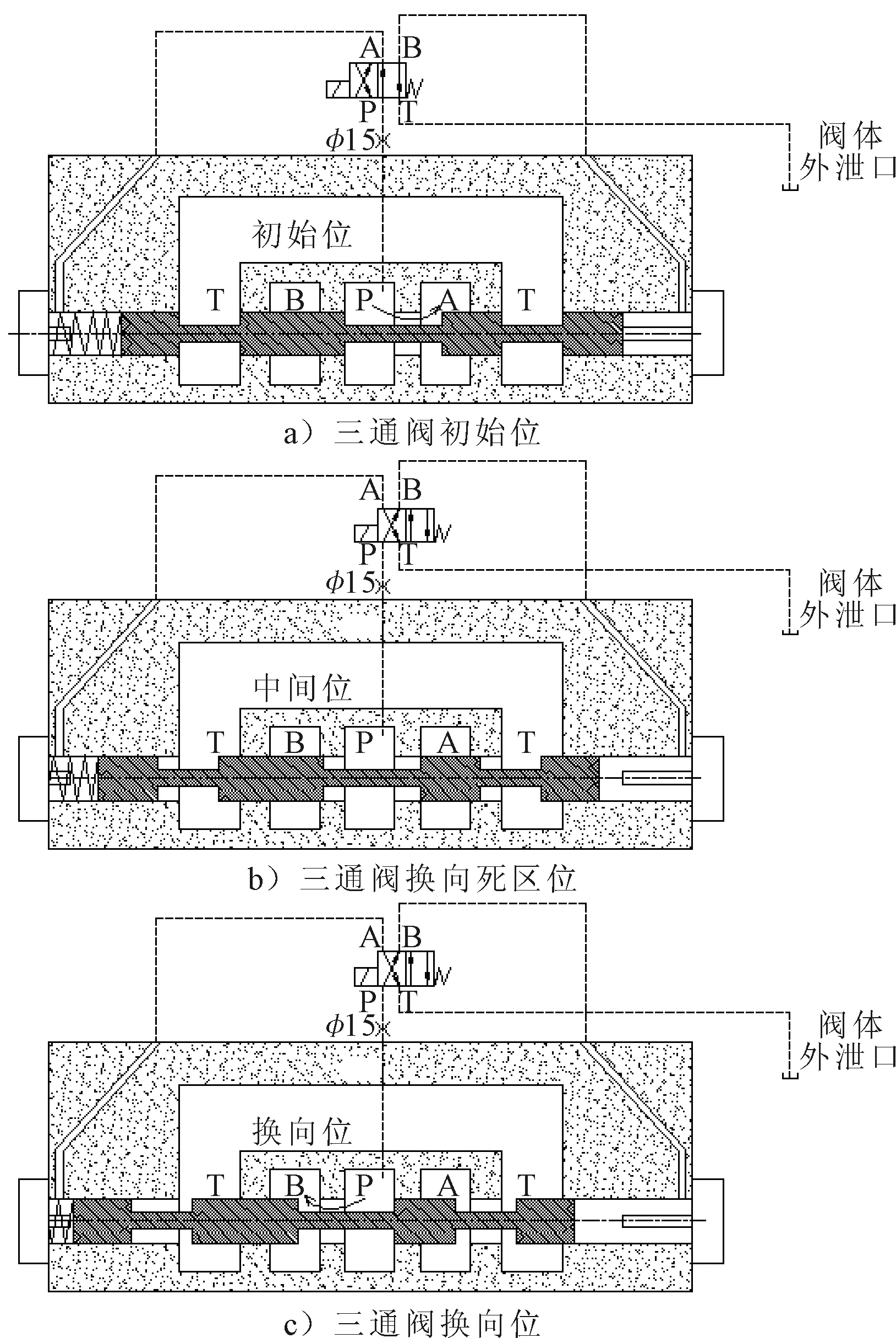

由于拖缆机动力单元一个泵组的流量比较大,一般为400 ~800 L/min。三通切换阀采用的是ParkerD11系列NG32的电磁换向阀[2],工作原理见图1。

图1 绞车三通切换阀原理示意

1.2 故障模式

拖缆机在调试过程中,切换三通换向阀向拖缆机供油时,拖缆机能正常工作,即动力单元的液压油能顺利供给拖缆机马达。但是切换三通阀向绞车供油时,绞车没有动作,动力单元的液压油没有供给绞车马达。

1.3 故障分析

通过对三通阀的内部结构进行分析,先导阀原始状态是P通A,见图2a),先导压力油作用在主阀的左腔,使主阀工作在右侧,主油路的压力油供给拖缆机。先导阀得电后,先导压力油进入主阀右腔,使主阀工作在左位,见图2c),此时主油路的压力油供给绞车。

图2 绞车三通切换阀换向过程剖面

因主阀是滑阀阀芯,阀芯换向的过程中存在一个死区,即P和A、B都不通,见图2b),此时主油路压力会瞬间憋高。而拖缆机采用的低压大流量叶片泵HPD7-6,匹配的是顺序型安全阀,在液压系统压力超过安全阀设定压力时,为保障系统安全,安全阀会立刻跳压,使系统压力变为0。主阀阀芯换向过程见图2。

当系统压力高于主泵安全阀设定压力时,安全阀会立刻跳压,跳压后系统压力变为0;此时电液换向阀主阀芯还没有来得及换向到位,先导压力变为0,主阀芯又回到初始位置,从而使主油路液压油无法到达绞车。

先导油压力作用时间不够,无法推动主阀芯换向到位。推动主阀芯至少需要先导压力作用时间超过585 ms,当主阀换向时,由于存在换向死区,主阀还未换向到位,系统压力就达到泵安全阀压力,憋压约100 ms时主泵安全阀跳压,使系统压力降为0,无法提供持续的先导压力。所以造成此故障的原因是液压系统匹配性问题,泵的响应速度比三通阀的响应速度快,使得三通阀不能正常换向。

1.4 改进措施

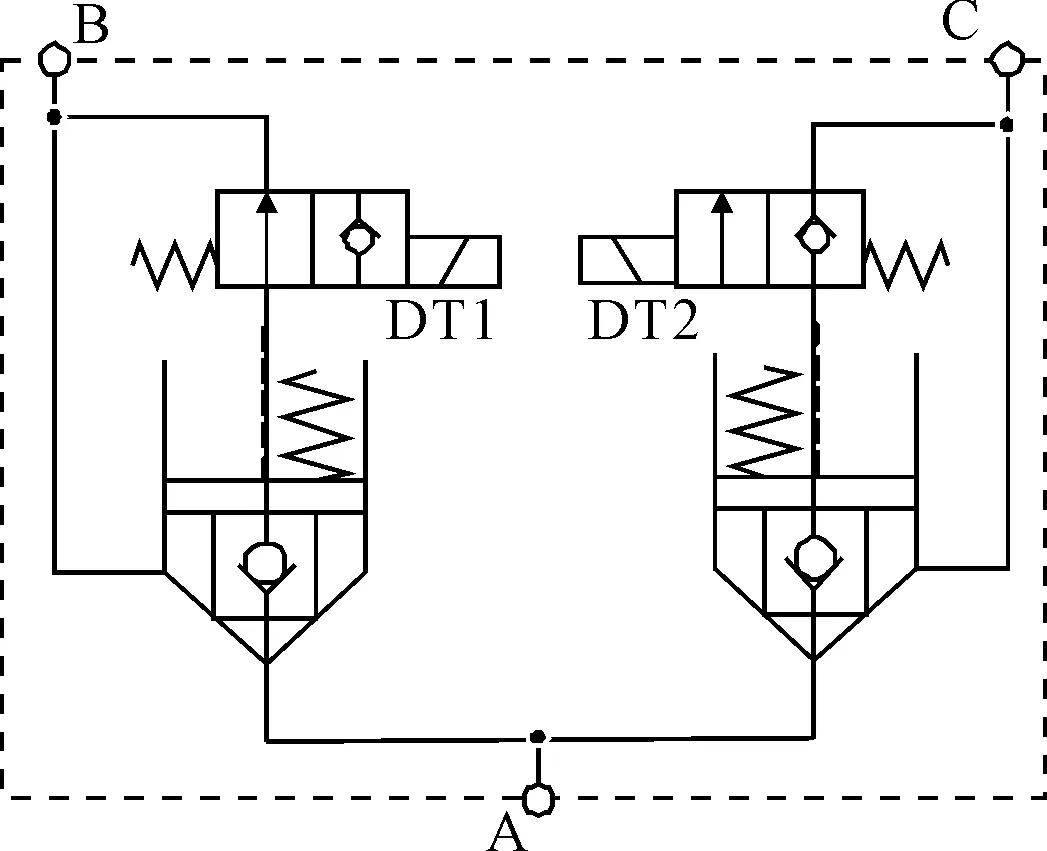

对国内外液压元件市场进行调研,这种低压大流量电磁换向阀目前市场上还没有厂家销售。Rolls-Royce拖缆机系统中用到的三通电磁阀为其自制产品,不对外销售。国内WMMP公司已研制出这种三通低压大流量电磁阀,原理见图3。

图3 WMMP三通切换阀原理

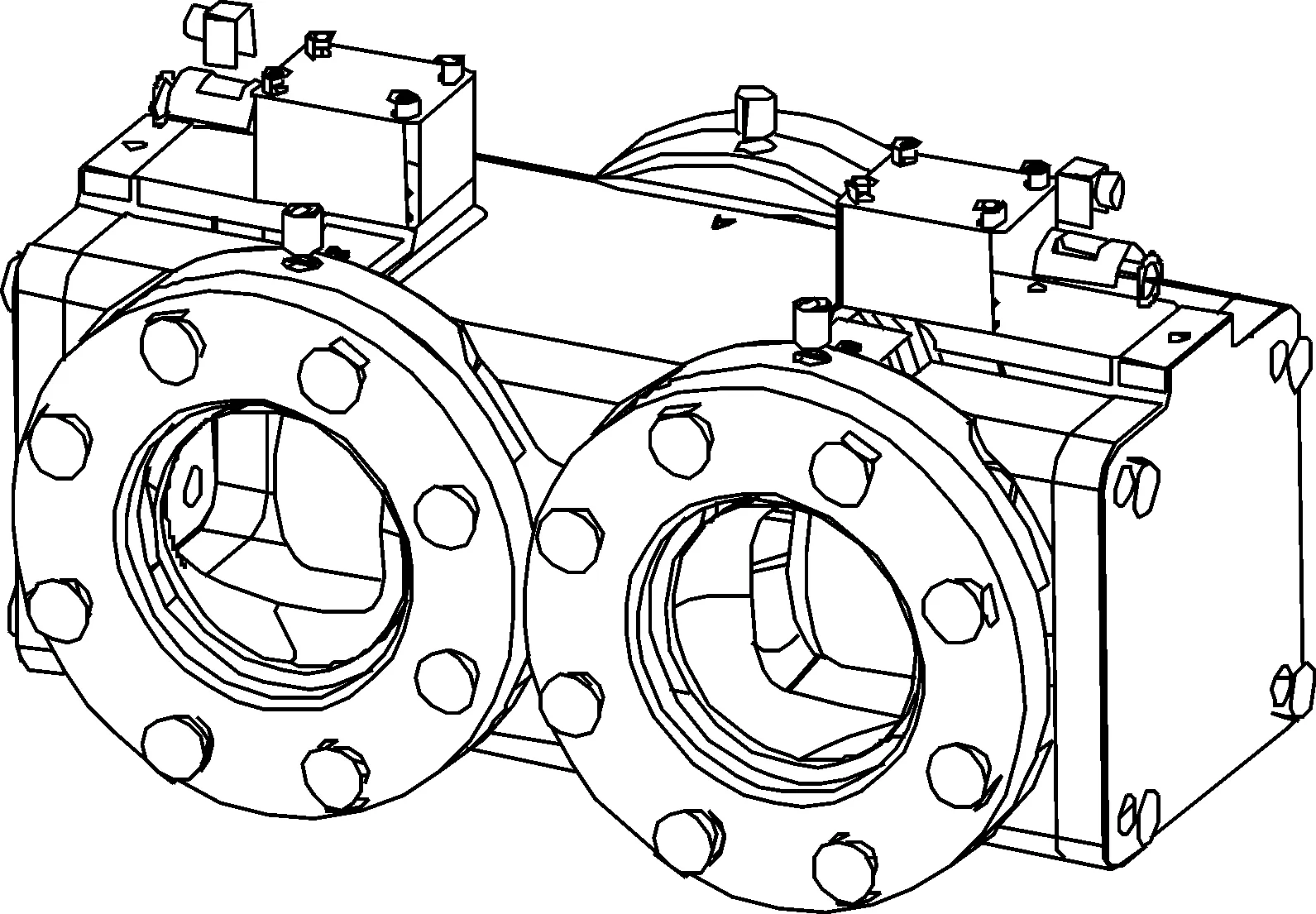

WMMP公司自主研制的电控三通转换阀采用插装阀[3]的结构形式,通流能力大,其额定流量范围为1 500~4 200 L/min,专门应用于低压大流量的拖缆机液压系统。当先导电磁阀均不得电时,A和B通,A和C截止;当先导电磁阀DT1和DT2均得电时,A和B截止,A和C通。其外形见图4。

图4 三通切换阀外形

2 左右舷隔离阀

2.1 工作原理

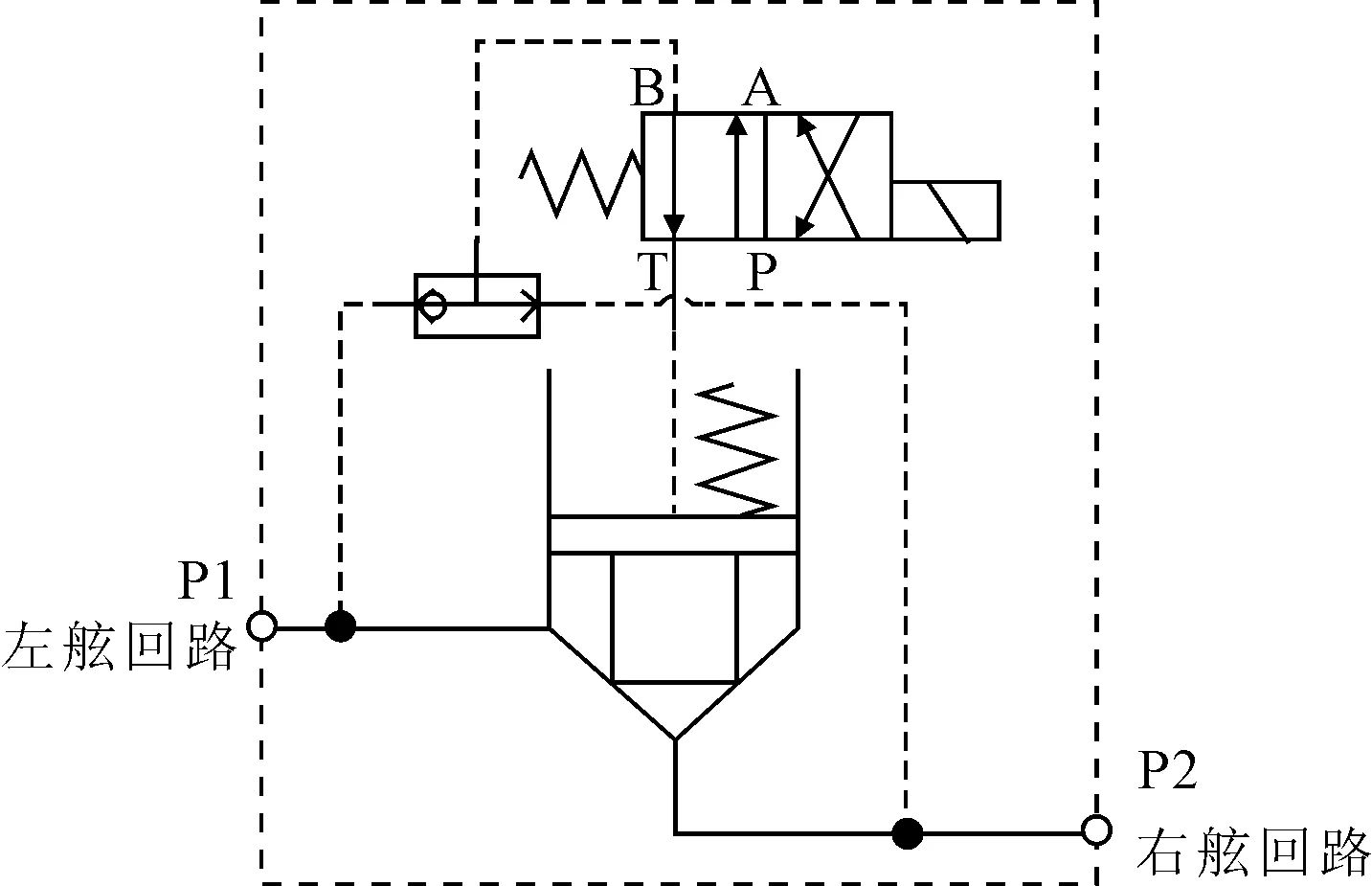

对于大吨位拖缆机,由于负载吨位大,所需液压马达的数量较多,所以一般将拖缆机的液压马达对称布置于拖缆机的左右舷,由左右舷泵组分别驱动。这就需要两边的马达工作压力和输出转矩保持同步。目前的同步方法是在左右舷马达回路之间增加一个左右舷隔离阀组[4],保证两边马达的工作压力一致。液压原理示意于图5。

图5 左右舷隔离阀液压原理示意

当隔离阀的电磁铁不得电时,P1和P2油路的高压油使插装阀处于关闭状态,左舷的P1油路和右舷的P2油路相互隔离。当电磁铁得电时,插装阀被打开,P1油路和P2油路相通。

2.2 故障模式

150 t双滚筒拖缆机在现场调试过程中发现,拖缆机双边马达同时工作时,负载拉力和速度均能满足设计要求;但当拖缆机只有单边马达工作时,负载拉力和滚筒速度都很小,远远达不到设计要求,远程触摸屏观察,此时液压系统的压力很小。

2.3 故障分析与改进

排查发现故障原因是阀块设计时,先导油路将左右舷的主油路打通,使左右舷液压油路始终处于相通的状态,见图6。

图6 隔离阀剖视图

所以当双边马达同时工作时,由于左右舷回路均为高压,所以压力和流量均可以正常建立;而只有单边马达工作时,高压侧液压油会通过直径为8 mm的先导孔与低压侧相通,使油压不能建立,而且油液部分流回油箱,导致流量不足,从而速度达不到设计要求。

改进措施:重新设计并加工隔离阀块。

3 板式冷却器

3.1 工作原理

低压拖缆机因系统流量大,多采用钛板式冷却器[5],见图7。钛板式冷却器由冷却板片组成,冷却介质从板片之间的波纹孔中流过,板片与板片之间靠密封胶条进行密封。介质流动为单边对流形式,即温度较高的介质从固定压紧板上面一个角孔流入,从同一侧的下面角孔流出,过程中放出热量;同样温度较低的介质从固定压紧板下面一个角孔流入,从同一侧的上面角孔流出,过程中带走热量。

3.2 故障模式

250 t三滚筒低压拖缆机在工作过程中,出现板式冷却器油水侧贯穿的现象,油侧的液压油进入水侧。

3.3 故障分析与改进

对板式冷却器进行拆检,发现中间部分板片存在挤压变形的现象,判断这部分板片之间的密封失效,导致油水侧贯穿。

经分析,由于板式冷却器是冷却介质从板片与板片之间的波纹孔流动,有一定的耐压能力。当系统流量过大或冷却器设计裕量不足,使其工作压力超过最高耐压值时,就可能导致板片挤压变形或密封胶条跑偏,使油水侧相通。计算发现,冷却器的设计裕量不足,冷却器的计算虽然满足了冷却功率的要求,但是选用的板片数量不足,导致冷却介质的过流通道不足,压力损失过大,超过其最高耐压值,造成板片的挤压变形。

该故障的解决方案是在油侧的进油口和出油口之间增加一个单向阀,当进油口的压力超过冷却器的最大耐压值时,单向阀开启,使部分油液通过单向阀直接流向冷却器出油口,减少冷却器冷却板片的负担。

4 主系统油液乳化

4.1 故障模式

150 t双滚筒拖缆机在调试时,主液压系统发生油液乳化[6]。

4.2 故障分析与改进

液压系统油液乳化是由于有水混入了液压油,导致油液乳化。

整个拖缆机液压系统在运行过程中可能进水的地方有2个:一是压力油箱,因压力油箱要通入压缩空气,压缩空气如果不够干燥,会向系统中引入水分;二是板式冷却器,如果冷却器损坏,也可能导致冷却水进入液压系统。

在故障排查过程中,发现冷却器的水侧有乳化的液压油。随后对冷却器进行拆检,发现板片的密封胶条跑偏,起不到密封作用。所以该故障的原因是板式冷却器的油水侧击穿,冷却水通过冷却器流入了液压系统管路中。

拖缆机在正常工作时,操作人员观察了冷却器的压力表,油侧和水侧的工作压力均没有超过冷却器的最大耐压值。但是检查管路发现,船厂在做管路舾装时,在压力油箱的低位油口多装了截止阀,见图8中的①。

图8 主系统补油原理示意

拖缆机主液压系统是闭式系统,需要配置压力油箱来为系统补油,补充系统油液的热胀冷缩及泄漏。

主系统是通过压力油箱补油,压力油箱的补油口始终与主系统的回油路相连,油箱液面以上通入0.08 MPa的干燥压缩空气。当压力油箱的液位过低产生低液位报警时,补油泵会自动启动给压力油箱补油,直至液面补充到压力油箱液位计的高液位点时,补油泵停机,停止补油。同时,压力油箱的高位油口有一个开启压力为0.1 MPa的单向阀,当补油压力超过0.1 MPa时,压力油箱中的液压油就会通过单向阀流回船供油箱,这样,系统回油路中的压力就保证不会超过0.1 MPa。

但是船厂在压力油箱的补油口加了一个截止阀①,当这个截止阀关闭时,补油泵的出油口和主系统回油管路形成一个刚性容腔,开启补油泵给系统补油,油液补充完成后,回油路的压力会瞬间上升,超过冷却器的耐压值,将冷却器油水侧击穿,导致油液乳化。

故障的解决措施:拆除船厂安装的截止阀①,避免再发生此类误操作。

5 结论

拖缆机液压系统典型故障类型涵盖了拖缆机的设计制造、配套件选型及使用维护等方面。针对这些方面的问题,对今后拖缆机的改进和优化提出以下建议。

1)在阀件的设计选型时,应特别注意高压元件和低压系统的压力匹配性问题;

2)板式冷却器的设计选型时,板片数量应留有裕量,保证换热功率的同时,还应保证流道压力损失不超过冷却器的设计压力;

3)对拖缆机在使用和维保过程中存在的风险点,应向用户提出尽可能详细的操作建议和注意事项,避免用户在使用时发生误操作。