饱和潜水设备中央冷却水系统设计

2018-08-27,,

,,

(招商局重工(深圳)有限公司,广东 深圳 518054)

一般传统中央冷却系统采用开式海水冷却系统,系统一般由2个海水箱及吸入滤器、2台海水冷却水泵(一主一备)、2台热交换器,2台淡水冷却泵(一主一备)和1台压力膨胀水柜组成。各冷却水用户设备从冷却水供水总管上取水后排出至回水总管,用户设备的热负荷被冷却水带走。这种传统形式具有以下不足:①管路、阀门、电缆及其他静态部件单点故障可能导致的整个冷却水系统失效;②船舶火灾或进水可能导致整个冷却水系统失效。为此,以某型入级DNVGL船级社的饱和潜水支持船为例,通过与传统中央冷却水系统进行比较,探讨基于FMEA的饱和潜水设备冷却水系统的技术特征和设计要点。

1 系统组成及布置

在高压氧环境中,潜水员对温度的变化非常敏感,所处高压氧环境下合适的温度是对饱和潜水员生命和身体健康的重要保障,因此,必须精确可靠地对温度进行控制[1]。

1.1 基本组成

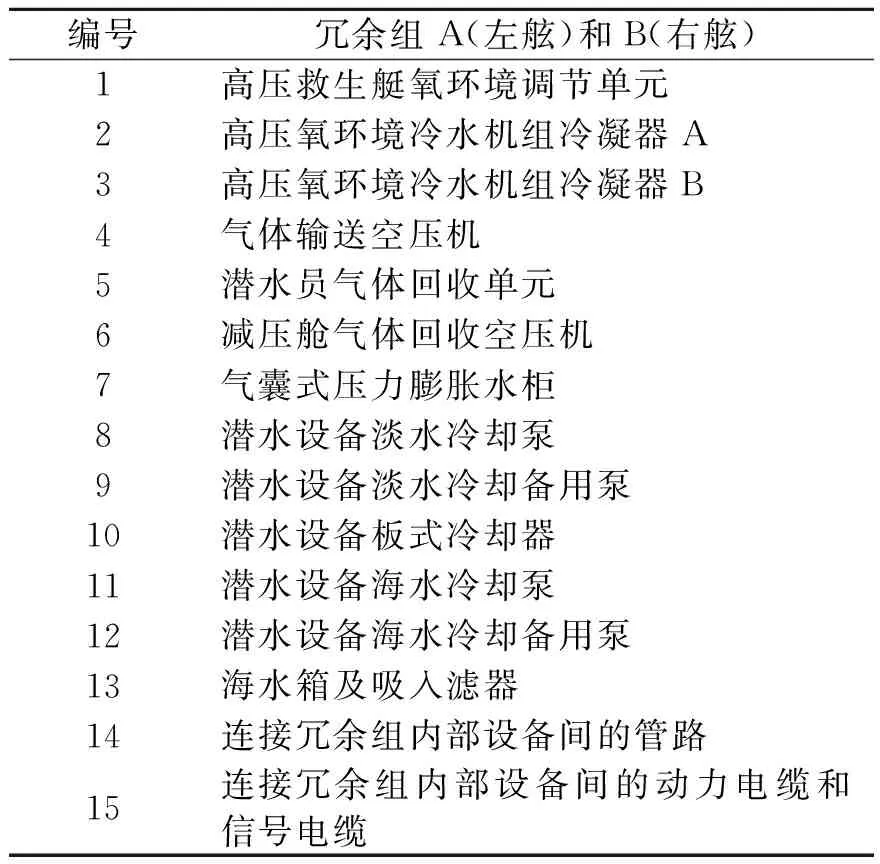

系统划分为左舷系统和右舷系统2个独立的子系统,每个子系统由1个海水箱及吸入滤器、2台海水冷却水泵(一主一备)、一台热交换器、2台淡水冷却泵(一主一备)和1台压力膨胀水柜组成。2个子系统间在水泵和冷却器的进出口,设置有联通管路和隔离阀。当某一侧子系统内设备故障或检修时,通过打开隔离阀,另一侧子系统内相应功能设备能够介入维持系统运转,以提供更多的裕度,典型形式见图1。

1.2 冗余组划分

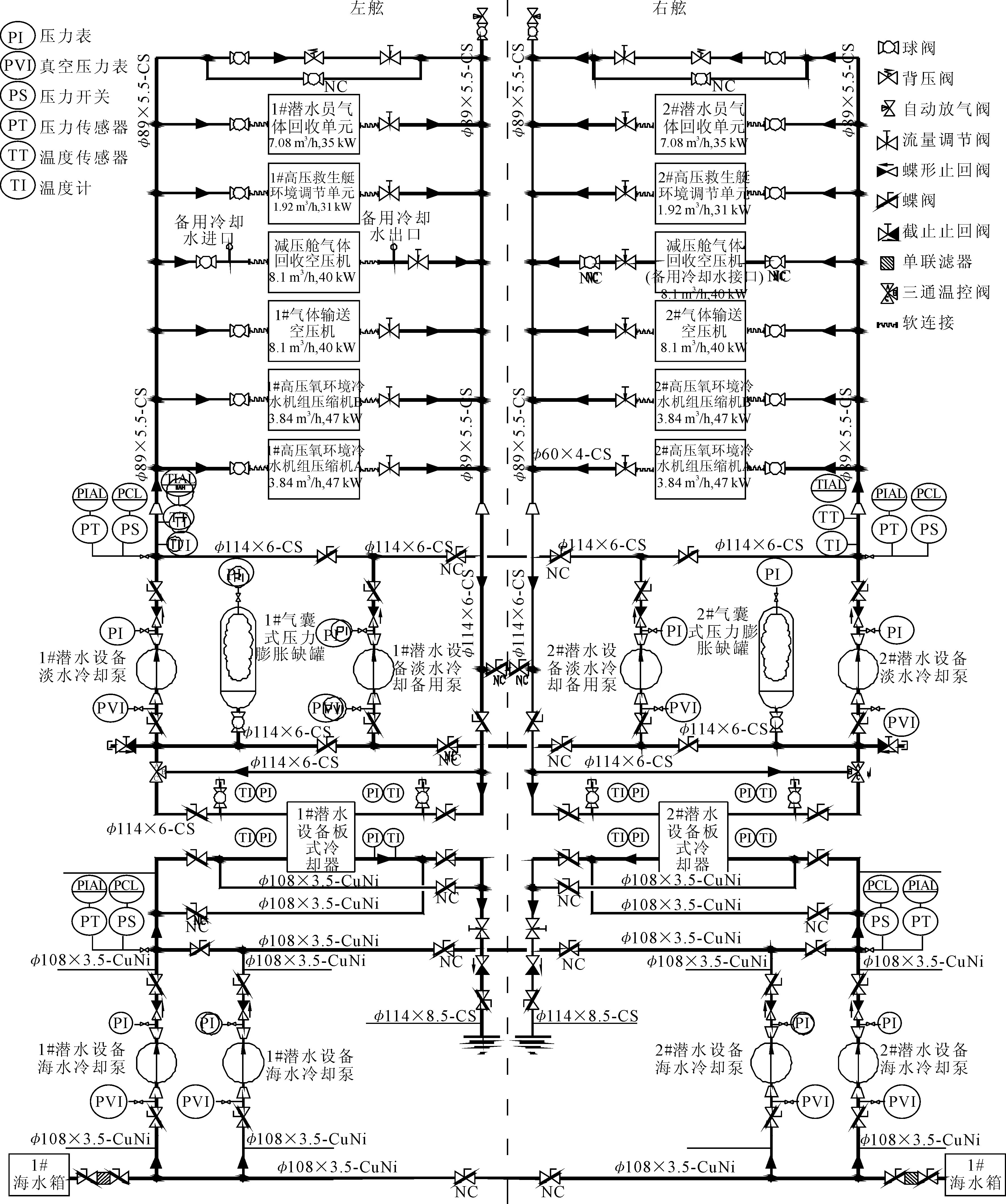

将系统划分为2个子系统,见表1。

表1 系统冗余组划分

由于减压舱气体回收空压机只有1台,为保障其冷却水供应,将其同时划分到冗余组A和B,在其冷却水进出口通过开支管的方式设置备用接口,并设置隔离阀门。

1.3 布置

为降低船舶火灾或进水对冷却水系统可能导致的整个系统失效的风险[1],系统的2个冗余组内的设备、管路及电缆等部件相互分散远离、呈左右对称布置。条件允许的情况下,2个冗余组也可布置在2个不同的舱室,舱室间由A60防火舱壁隔开,联通管上的隔离阀布置在防火舱壁的2侧约500 mm处。

图1 饱和潜水设备中央冷却水系统典型设计

1.4 故障模式及影响分析(FMEA)

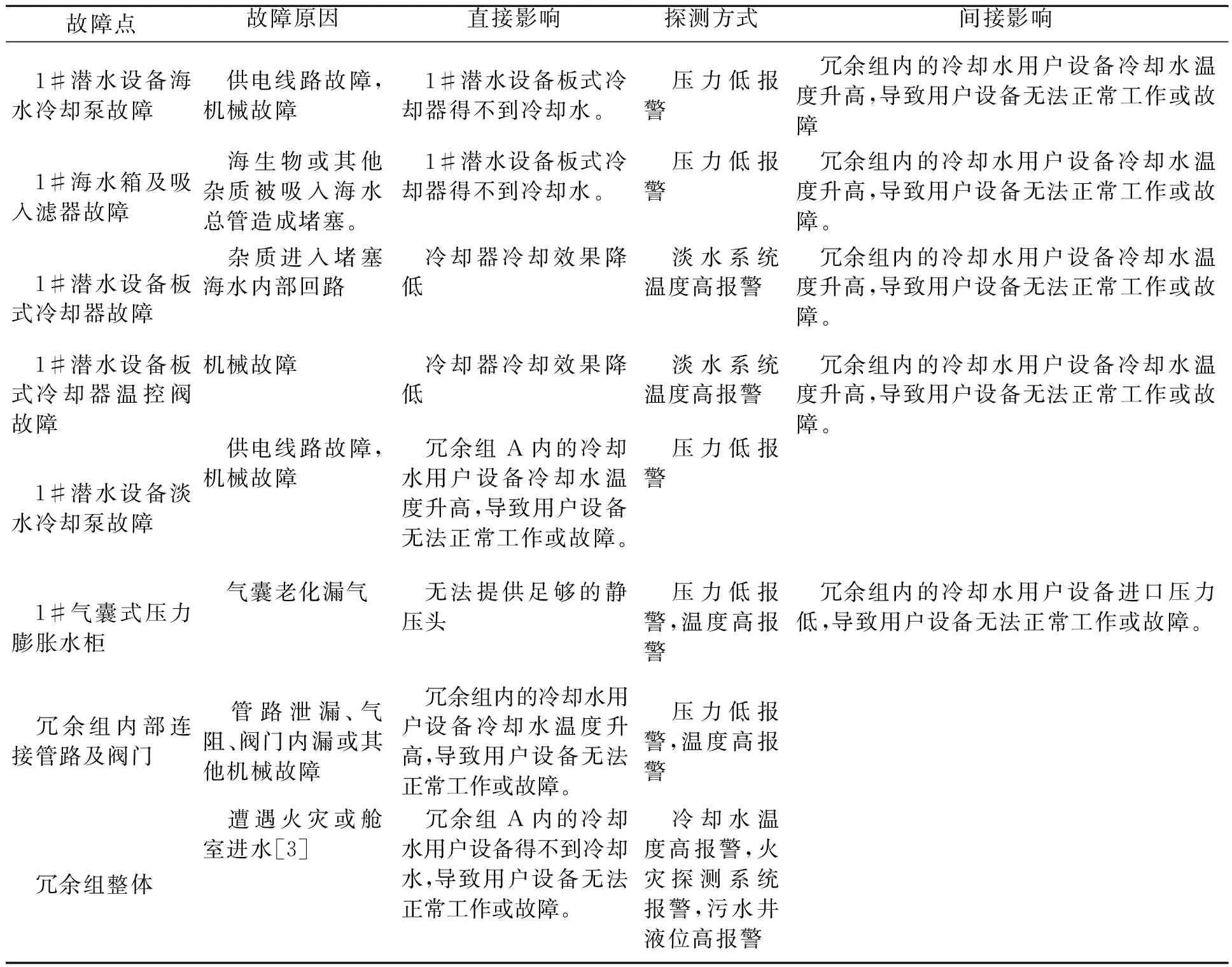

由于系统的2个子系统完全独立,且每个子系统具备提供足够量的冷却水,供冗余组内的潜水设备使用,任何子系统独立工作均能保障全部潜水员的生命,所以任何单点故障都不至于威胁到潜水员的生命安全。另外,系统设置了联通管及隔离阀,即使某一侧系统内的泵或冷却器因故障或检修而无法使用,也可以通过打开常闭的联通阀,用另一侧的泵和冷却器为2个冗余组的用户不间断提供冷却水,为系统提供足够的裕度,进一步保障潜水员的生命安全。冗余组A和B主要故障模式及影响见表2[2]。

2 设计要点

根据系统设计原则,应按照设备的最恶劣工况来选择设备的参数,以确保在单点故障的情况下设备有足够的能力来应对故障或检修情况,相关设备参数取1.1倍计算值作为安全系数。

表2 部分故障模式及影响

2.1 系统工况

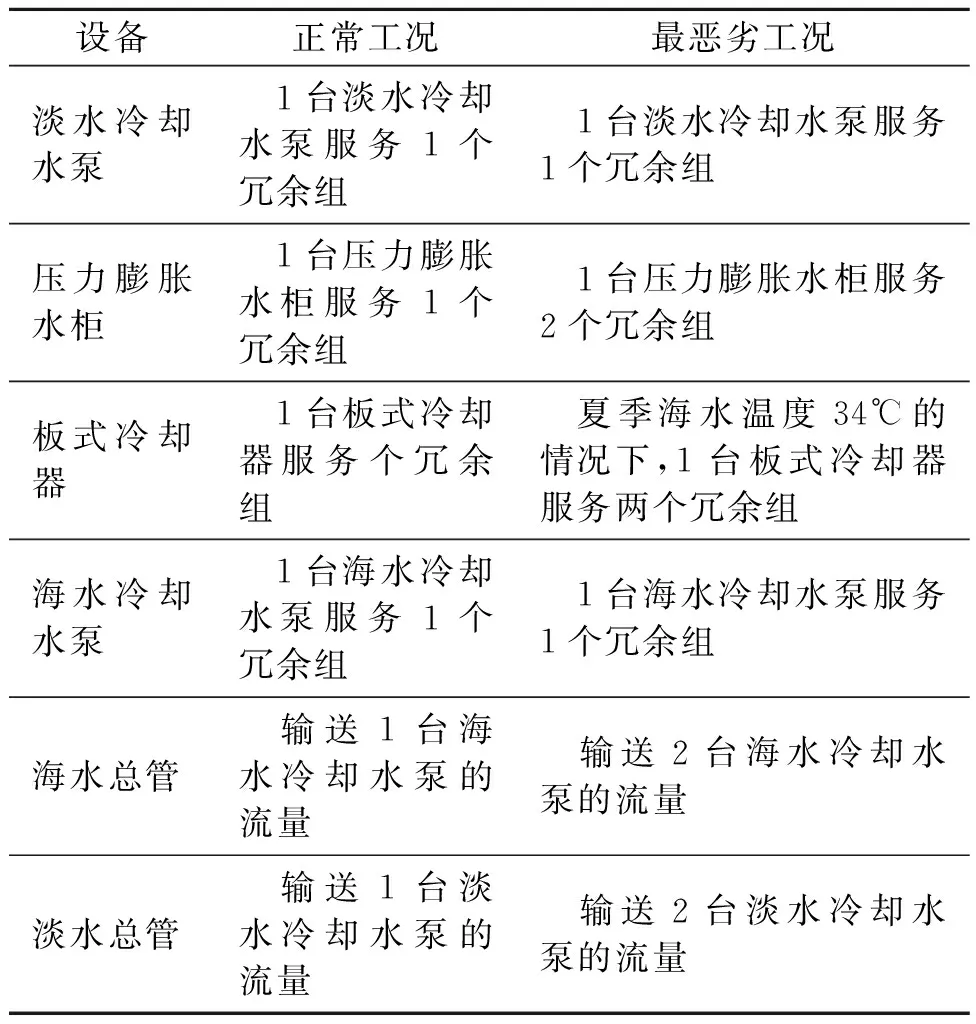

各部件工况见表3。

表3 各部件的工况

2.2 淡水冷却水泵的选型

离心泵设计和选型技术[3-4]已经非常成熟,在此仅对泵的流量和扬程2个主要参数进行选定,其他参数由泵厂家选型后进行认可。

1)流量Q1。根据潜水系统设备热负荷参数表,可算出每个冗余组的冷却水流量Q0。考虑到随着使用时间变长管路可能变得粗糙,往往按要求最小流量的1.1倍,即将Q1= 1.1Q0作为泵的设计选型参数。

2)扬程H1。泵的扬程主要由闭式冷却水回路中管路沿程损失和局部损失决定,一般根据经验初定闭式淡水冷却泵的扬程H1=30 m,该数据通过了后期管路阻力校核计算。管路阻力计算由成熟软件完成,在此不作赘述。注意潜水设备在各层甲板都有分布,由于系统静压力作用,可能会出现低处潜水设备进口压力超过设备允许的压力。在校核扬程时,应注意同时校核避免低处冷却水设备超压的情况,如经核算确实存在局部超压,可有如下2种解决方案:①增大管径,降低泵的扬程;②在超压设备冷却水进口安装背压阀,背压阀出口引至设备冷却水出口管路上,背压阀的设定压力值为被保护设备的最大允许压力。

2.3 压力膨胀水柜的选型

闭式循环系统一般采用气囊式压力膨胀水柜,有容积和设定压力2个主要参数。

压力膨胀水柜的设定压力一般在泵未运行状态下设定,设定值应满足以下2个条件中的较大值。

1)比系统最高点高1.5 m水柱所产生的静压头,即

P0= (H1+ 1.5)

(1)

式中:H1为膨胀水柜底部距离系统最高点的高度差。

2)正常运行中泵的汽蚀余量加1 m水柱所产生的静压力,即

P0=(mNPSHr+ 1)

(2)

式中:mNPSHr为泵的汽蚀余量。

2.4 冷却器的选型

对于船用大功率的冷却器,通常选用板式冷却器,总热负荷P,冷却淡水总流量Qh,冷却器淡水出口温度t2,海水进口温度t1= 34 ℃。

热介质温升Δt=t1-t2=P/ (Q·ρ·Cp);

冷介质温升Δt=t1-t2= 6 ℃;

则所需海水流量Qc=P/ (ρ·Cp·Δt) 。

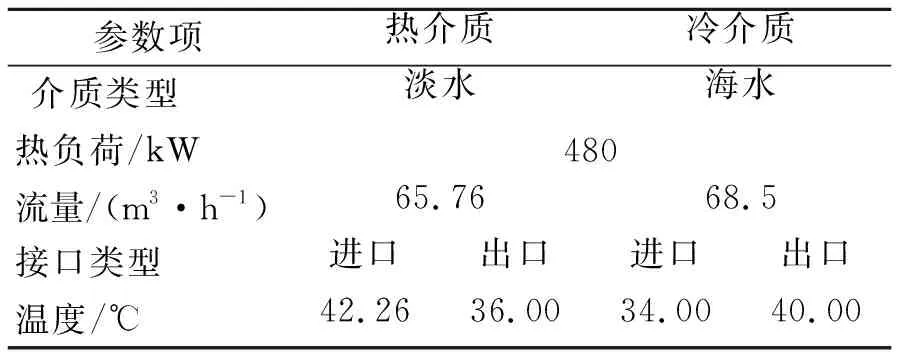

由此确定本船板式冷却器初选参数,见表4。

表4 本船板式冷却器主要参数

板式冷却器设计和选型技术[5]已经非常成熟,在此仅考虑热负荷、流量和温度3个主要参数的选定,其他参数在设备厂家选型后认可。

2.5 海水冷却泵的选型

海水冷却泵一般采用带自吸装置的离心泵。

1)流量Q2。根据表4中算得的冷却海水流量,可得到每台海水冷却泵的最小流量Qmin,考虑到10%的污垢系数,一般每台海水泵的流量Q2= 1.1Qmin

2)扬程H2。根据管路阻力计算,可得到海水冷却泵的扬程H2。

2.6 确定冷却水管路尺寸

1)海水吸入总管尺寸。一般海水吸入总管流速2~3 m/s,且满足正常工况下单泵工作时流速大于1 m/s[6]。

检修工况下,取v=2.5 m/s,根据流量Q2,计算管内径,并依此选出管子规格,需要对正常工况和恶劣工况下的流速进行核算;海水冷却泵吸入管应尽量短,且应将泵尽量布置在低处;管路阻力计算应在后期生产设计布置完善后核算,海水冷却泵吸入口处压力/真空值应确保泵不发生汽蚀。

2)淡水总管尺寸。淡水总管的最恶劣工况:2台淡水泵同时工作,总管需要输送2Q1的淡水形成循环。总管尺寸计算方法同上。

2.7 功能阀门设计

系统中截止阀、止回阀和三通温控阀的设计比较常规,此处重点介绍一下流量调节阀、背压阀和自动放气阀等重要功能阀的设计。

1)流量调节阀。系统设计中各冗余组内的潜水设备处于并联状态,设备出口的流量调节阀主要用来调节分配冷却水量[7-8],避免系统远端的设备由于管路阻力大而得不到充足的冷却水。推荐使用具有流量检测接口的流量调节阀,以方便调试过程中根据测量值调大或减小阀门开度。

2)背压阀。系统最远端设计有背压阀并配有隔离阀和旁通阀,其目的是在调节系统背压,使泵始终工作在最佳的额定工作点。背压阀在系统运行初期或某台潜水设备检修时,可以自动旁通掉过多的水流量;随着运行一段时间后管路阻力增大后或设备检修完毕,可减少旁通的水流量,使泵的流量和压头始终维持在额定值,自动控制整个冷却水系统的压力波动[9]。

3)自动排气阀。在系统的最高点或局部管路的高点,设置有自动排气阀,用来自动排出系统内部的空气,减少气阻发生。

上述自动控制阀门均为机械式,为防止这些功能阀门失效,阀门前后一般设计有手动阀门,方便检修和更换时与系统隔离,确保单点故障不影响整个系统的运行。

2.8 配电系统设计

本船属于DP2船,无双机舱的A60物理分割[10],由于潜水冷却水系统涉及潜水员的生命安全,属于极其重要的系统,因此对于配电系统的最恶劣工况为:主机舱着火全部主电源失效,潜水设备冷却水系统需要依靠应急电维持运行,基于此,配电系统推荐采用如图2所示的形式[11]进行配置。

2.9 监测、报警及自动化设计

根据DNVGL船检社对E0船级符号的要求[12],在互为备用的泵组出口总管上应设置1个压力开关,其信号直接硬线连接至泵的启动器或控制箱,用于备用泵的切换,此外还应设置1个压力传感器用于监测泵出口的压力低于设定值时发出报警,这样可以确保自动控制元件(压力开关)失效时,还有一套检测元件(压力传感器)用于监测故障。

淡水冷却水泵出口总管设置温度传感器,用于监测系统水温,可及时发现冷却器或温控阀的故障导致的温度异常。在潜水设备、海水冷却泵、淡水冷却泵、板式冷却器和压力膨胀水柜的进出口,设置有必要的温度计和压力表,用于监测各设备的温度和压力参数,便于快速准确地判断故障点。

2个冗余组的温度和压力信号,应由2套独立的信号采集和处理系统,每个系统配置单独的不间断电源(UPS),以保证全冗余要求。

3 结论

1)正常工况下,2个子系统完全独立且同时运行,可保证冗余组的所有设备有冷却水供应。

2)系统设备、管路及电缆数量增多,一次性投入增多,但泵的参数变小,长期运营成本降低。

3)有足够的裕度,可非常方便地改变操作工况,应对意料之外的额外载荷、误操作和检修工况。

4)具有更高的系统可靠性,任何运动和静态部件的单点故障,不会威胁到潜水员的生命安全。

5)须对系统进行必要的计划维保,以尽量降低故障发生率。

6)熟悉故障类型及其处理流程,准备必要的备品备件,确保在故障发生后能迅速恢复系统。