不同因素对采煤机喷雾系统降尘效果的影响分析

2018-08-26杨志刚

杨志刚

(大同煤矿集团同发东周窑煤业有限公司, 山西 大同 037000)

引言

目前,大部分采煤机上都配备了喷雾系统,以加强对工作面粉尘的控制。但在喷雾过程中,时常会因喷雾压力、雾粒的带电情况及雾滴运动速度等因素的变化,使得喷雾系统的喷雾效果不佳。

1 采煤机喷雾系统分析

采煤机喷雾系统的工作原理是,将由顺槽水泵提供的压力水经由喷嘴喷出完成雾化,促使液滴与粉尘相互碰撞,进而实现对粉尘的捕捉。其喷雾方式主要包括外喷雾式和内喷雾式。其中,外喷雾式是指压力水由安装在机身上的喷嘴喷出的方式;内喷雾式是指压力水经过滚筒流出并经装在叶片上喷嘴喷出的方式[2]。外喷雾喷嘴离粉尘源较远,粉尘容易扩散,但需要消耗较多的产煤水,喷嘴也可能出现塞堵、防砸等问题;而内喷雾的喷雾降尘效果较好,但供水系统的密封性较难保证,喷嘴也易产生堵塞和损坏现象。

2 采煤机喷雾系统存在的问题

1)喷雾嘴一般被安装在喷雾架上,时常出现安装角度不理想问题,导致喷水雾不能完全作用于喷雾对象上,影响着喷雾降尘效果;

2)在安装喷嘴时,各管路接头经常采用卡套方式进行连接,导致前期安装、后期维修及更换存在不方便现象;

3)现场喷雾时,存在喷雾嘴流掺气量不高,造成除尘效果不明显[3]。

3 喷雾压力对喷雾系统降尘效果的影响

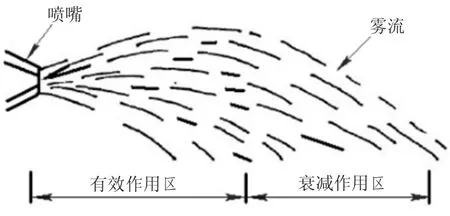

在采煤机喷雾过程中,喷雾压力的大小影响采煤机喷雾降尘效果,雾粒的运动速度和雾流的密度会随着压力增大而增加,提高喷雾压力可提高采煤机雾化程度。从喷雾嘴喷出的雾流,刚开始较为紧密,由于空气阻力作用,雾流的运动会逐渐分散成雾粒,并沿着雾流轴的方向运动,分散的雾粒离开喷嘴一定距离后,其速度会在自身重力作用下而逐渐变慢并开始沉降,进入衰减作用区,其雾流运动示意图如图1所示。

图1 雾流运动情况示意图

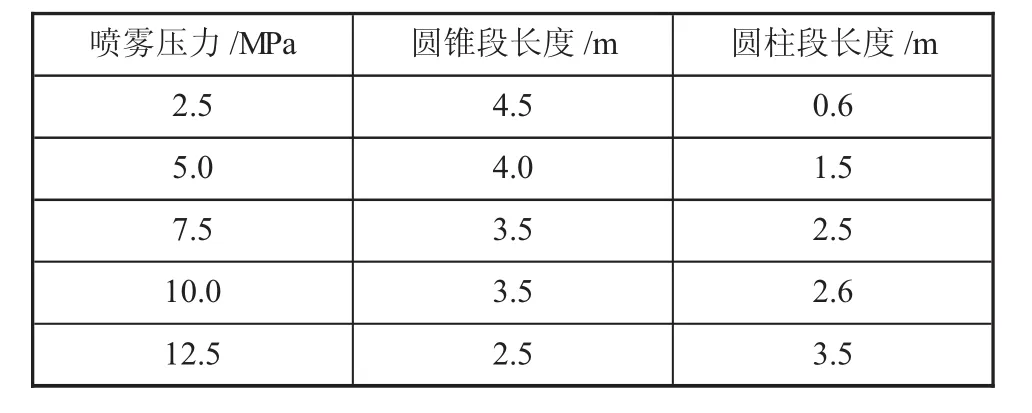

根据调研,有研究学者对不同压力下雾流段的长度进行了实验,其实验结果如表1所示。

表1 不同压力下雾流段的长度的试验结果

由表1可知:雾流的圆锥段长度随着喷雾压力的增大而逐渐变小,由此说明雾流在流出喷嘴后破裂成了雾滴;同时,圆柱段长度随喷雾压力的增大而增加。这充分说明增大喷雾系统的喷雾压力可提高采煤机喷雾系统的喷雾降尘效果[4]。

4 雾粒荷电性对喷雾系统降尘效果的影响

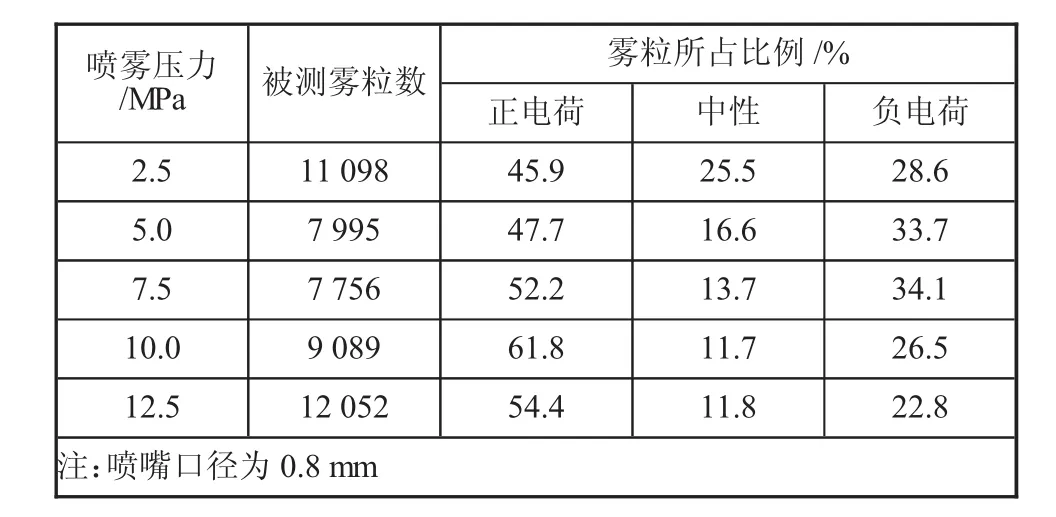

在采煤机喷雾降尘过程中,由于压力与摩擦力之间的作用,导致雾化液滴之间产生荷电效应,带有电荷的雾滴与尘粒会发生静电凝结,相对不带电的粉尘颗粒之间,不同电荷雾滴颗粒与粉尘颗粒会更容易凝结。通过查阅资料可知带电颗粒比例与水压的关系如下页表2表示。由表2可知,带电雾粒数量越多,静电凝结的效果就越好,喷雾系统的降尘效率也就越好[5]。

表2 带电颗粒比例与水压的关系表

5 雾滴运动速度对喷雾系统降尘效果的影响

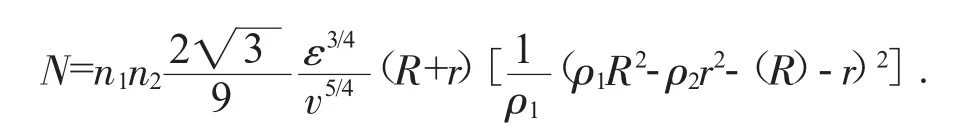

在采煤机喷雾过程中,由于粉尘颗粒自身重力作用,部分细微粉尘会随喷嘴吹出的风一起发生流动,但在采煤机风道中的尘粒相对运动速度均较低。为增加雾滴与尘粒的有效碰撞和捕获,需提高雾滴的相对运动速度,增加雾滴与尘粒之间的运动强度,保证两者具备较高的运动速度,以增加两者之间的碰撞次数。通过查阅资料可知单位时间内单位体积内雾滴和尘粒所发生的碰撞次数总和的理论公式为:

式中:n1为单位体积粉尘颗粒的平均量;n2为单位体积雾滴颗粒的平均量;ε为涡流运动的强度;v为水的黏度系数;R为雾滴颗粒半径;r为粉尘颗粒半径;ρ1为雾滴颗粒的密度;ρ2为粉尘颗粒的密度。

由式(1)可知,随着涡流强度ε的增大,雾滴和尘粒之间的碰撞次数逐渐增多,从而会提高雾粒的运动速度,增强雾粒在粉尘分布区的穿透力,并使其与更多尘粒发生相互碰撞,提高喷雾系统的降尘效果[6]。

6 结论

喷雾系统的喷雾压力越大、雾粒的荷电性越强、喷雾颗粒的运动速度越快,采煤机喷雾系统的喷雾降尘效果就越好。因此,在对喷雾系统的后期设计过程中,可针对这些因素进行优化改进,以提高喷雾系统的降尘效果。