基于煤矿薄基岩下支架工作阻力确定及规律分析

2018-08-26张宏

张 宏

(阳煤集团寿阳开元矿业有限责任公司, 山西 阳泉 045000)

引言

在我国西北地区,尤其是内蒙、新疆地区的煤矿,其煤层平均深度浅,煤炭储量巨大,开采方式简单,其中大部分现有煤矿由于其松软破碎的覆岩结构,使其极容易露天开采,但其中也存在一些埋藏深度较深的矿区,由于其表层的薄基岩结构,给井下工作面回采造成了一定的困难,这些松软的薄基岩结构极容易受工作面采动的影响造成大面积的垮落,发生工作面压架、溃沙事故,并直接影响地表岩层,造成大面积塌陷坑等[1]。

1 布尔台煤矿22625工作面覆岩赋存状况

通过现场实际调研发现22625工作面机械运输平巷顶板上覆基岩厚度变化明显,从切眼到1 725m长的巷道中,顶板基岩厚度由最初的45m线性变化为9m;在接下来的1 725~1 852m长度范围内,其顶板上覆基岩厚度由9m锐减到了3m,并且变化没有明显规律;然而在1 852m~1 983m的巷道中发现,其顶板上覆基岩厚度由3m又逐渐增加到了11m,其最大基岩厚度约为13.6m;最后1 983~2 300m的一段巷道,其上覆基岩厚度保持在5m以上的长达101.5m,基岩厚度变化相对于上述几段较为平缓。

布尔台煤矿22625工作面的机械运输平巷自工作面切眼到停采线的这段区域,顶板薄基岩的厚度变化较大,其中在1 651 m处基岩最厚达到最大(45m),在1 852m处基岩厚度达到最薄(3m),在整段区域内基岩平均厚度达23.67 m;同时,22625工作面的轨道运输平巷的基岩变化也同样明显,自工作面开切眼处到工作面的停采线处,基岩厚度变化在49~13m的范围内,其区域内基岩平均厚度达28.53m[2]。

2 工作面支架工作阻力的合理设定

2.1 薄基岩-支架-覆岩物理力学模型的建立

在巷道顶板覆岩厚度大,基岩薄的条件下进行开采活动,采煤工作面薄基岩-支架-覆岩物理力学模型的建立应当充分依据现场顶板基岩厚度变化来设定,并兼顾其开采条件,合理地设定模型中工作面支架的工作阻力。其中,针对采场基岩的构造特性,可将物理力学模型分为四类进行,1类采场基岩-支架-覆岩物理力学模型;2类采场基岩-支架-覆岩物理力学模型;3类采场基岩-支架-覆岩物理力学模型;4类采场基岩-支架-覆岩物理力学模型。

1)1类采场基岩-支架-覆岩物理力学模型主要研究顶板上覆基岩厚度大于18.76m的情况,由于这部分基岩在裂隙发育过程中容易形成岩梁平衡结构,能够以周期来压的形式作用在工作面支架上面形成采场支架的动载荷,由图1所示。

图1 1类采场基岩-支架-覆岩物理力学模型

针对该种情况为了预防基本顶剪切冒落及采场的台阶下沉,所需要设定的工作面支架工作阻力为:

式中:P2为老顶失衡所施加在支架上的不平衡荷载,包括老顶和其上覆岩层的荷载;Q1为直接顶作用在支架上面的荷载。

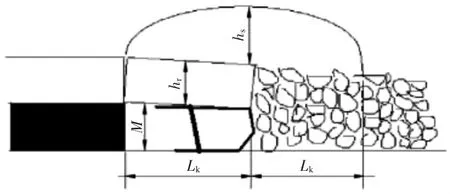

2)2类采场基岩-支架-覆岩物理力学模型主要研究上覆基岩厚度 h在 5.46~6.63 m<h<15.35~16.68m的情况,由于此类基岩厚度较1类的基岩薄,所以并不能在支架上方垮落成结构,这时候工作面支架上要承受的荷载主要来自于采场上覆基岩岩层的重量及松散土层形成的复杂重力,基于此类情况建立了2类采场基岩-支架-覆岩物理力学模型来具体研究,如图2所示[3]。

工作面支架所承受的工作阻力为:

式中:W为选取支架的实际工作宽度,m;φ为采场垮落来压动载荷系数;Ha为采场的实际控顶距,m;hr为采场上覆基岩岩层的实际厚度,m;hs为采场上覆松软土层的垮落厚度,m;ρr为采场上覆基岩岩层的平均密度,t/m3;ρs为采场上覆松软土层的平均密度,t/m3。

图2 2类采场基岩-支架-覆岩物理力学模型

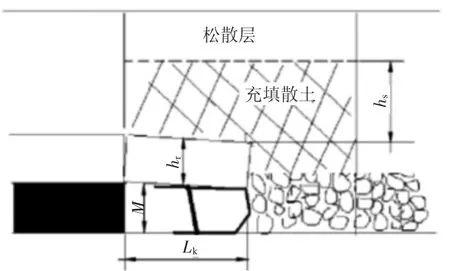

3)3类采场基岩-支架-覆岩物理力学模型主要研究上覆基岩厚度h在2.85~3.26m<h<5.78~6.67m的情况,由于这部分区域顶板垮落后不能及时填充采空区,但为了确定工作面支架的荷载,物理力学模型按照采空区完全填充来建立,如图3所示。

工作面支架所承受的工作阻力计算公式同式(1),只是由于岩石的碎胀性原因可能导致岩层垮落厚度有所不同。

4)4类采场基岩-支架-覆岩物理力学模型主要研究上覆基岩厚度在3.15m以下的情况,由于该区域的基岩岩层厚度过小,无法在顶板岩层垮落后形成一定的平衡结构,但为了实验室的模拟需要,将这部分区域假设为基岩岩层垮落的自重荷载,以保证模拟的有效性,如图4所示。

工作面支架所承受的工作阻力为:

其式中参数的意义和2类采场基岩-支架-覆岩物理力学模型中的相同。

2.2 采场支架工作阻力的确定

根据布尔台煤矿现场基岩的实际测定,依据数据合理确定采场基岩-支架-覆岩物理力学模型,通过现场调研确定工作面支架工作阻力计算工作中的各项参数,进而科学指导工作面支架工作阻力的设定,保证采场的安全。

图3 3类采场基岩-支架-覆岩物理力学模型

图4 4类采场基岩-支架-覆岩物理力学模型

结合现场调研数据,经实验室核算发现:1类采场基岩-支架-覆岩物理力学模型中计算出的工作面支架工作阻力为7 869.53 kN;2类采场基岩-支架-覆岩物理力学模型中计算出的工作面支架工作阻力为7 984.06 kN;3类采场基岩-支架-覆岩物理力学模型中计算出的工作面支架工作阻力为8 735.61 kN;4类采场基岩-支架-覆岩物理力学模型中计算出的工作面支架工作阻力为4 596.25 kN。通过上述计算数据,考虑到要留取一定的安全含量,选取工作面支架工作阻力为9 500 kN,以保证采场支架满足实际需求[4]。

3 采场支架工作阻力实测

根据实验数据所计算的工作面支架工作阻力,指导数据设定22625工作面的液压支架,并实时监测支架的工作状态发现:顶板基岩岩层厚度较小的区域顶板周期来压步距明显小于顶板基岩岩层厚度大的区域;所监测区域的液压支架工作平均初撑力在6 352 kN左右,并且发现支架在整个监测过程中最大支撑压力在9 761.25 kN,虽然超过了设定的工作阻力,但完全在支架安全工作阻力范围之内,并控制在10%的安全规程内。

4 结论

通过现场实地调研,采用四种物理力学模型来有效分析在支架工作中其工作阻力的设定问题,并合理确定为9 500 kN,并通过后期对现场液压支架工作状态的一个实时监测,进一步的验证了9 500 kN这一数据的科学性,为现场的安全生产提供了科学有效的指导,并对布尔台煤矿的基岩研究起到了一定的指导意见。