煤矿主斜井带式输送机制动装置技术改造

2018-08-26马龙

马 龙

(同煤集团马道头煤业有限责任公司通风区, 山西 大同 037000)

引言

我国早期矿井多数采用GD钢丝牵引带式输送机进行作业,这些矿井都具备输送量大、输送距离超长、倾角大的特点,制动装置在作业过程中不断受动载荷冲击,时常会出现下滑现象。造成这一现象主要原因为多数输送机的制动装置未满足《煤矿安全规程》中对其制定的安全技术要求,存在极大安全隐患,因此应对其进行改造。

1 制动力矩影响因素

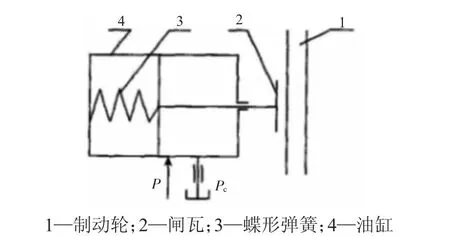

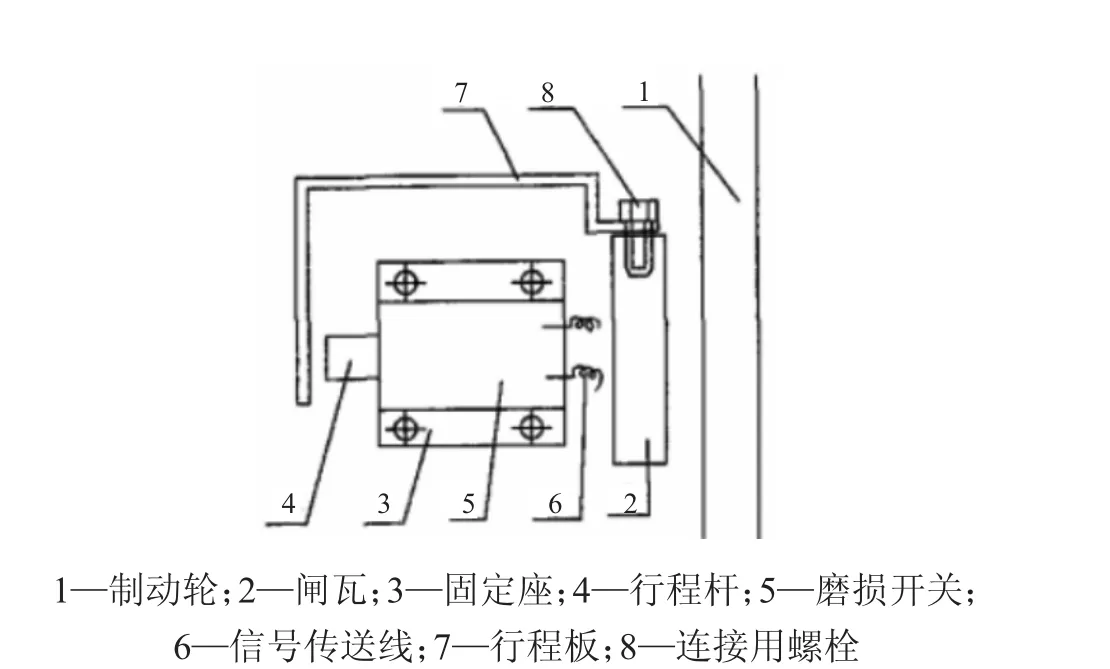

图1为胶带输送机广泛采用的盘型制动装置器中的单只盘型制动器示意图,现假设制动器正处于理想作业状态。

图1 单只盘型制动器示意图

当P达到最大油压Pmax时,蝶形弹框承受最大压缩量,闸瓦与制动轮处于最大间隙、完全松闸状态,油压和弹簧力处于平衡,如式(1):

式中:A为制动油缸当中的有效面积,K为弹簧刚度,Xmax为碟形弹簧最大压缩量。

当油压达到完全制动油压(系统残压),碟形弹簧压缩量处于最小状态,闸瓦、制动轮无间隙接触,产生最大制动力Fmax如式(2):

式中:Xmin为碟形弹簧最小压缩量,Pc为系统的残压。

当油压P在Pc≤P≤Pmax进行变化,同时蝶形弹簧压缩量X变化于Xmin≤X≤Xmax时,制动力式(3):

为确保制动器无附加变形现象,且主轴无附加轴向力,通常情况下会成对使用盘型制动器,在同一圆周上对称分布。在设置n副副制动情况下,盘型制动器最大制动力矩Mmax如式(4):

式中:n表示制动器副数,μ指闸瓦摩擦的系数,通常取 0.4,Ra表示平均摩擦半径,将式(2)带入式(4)可以得出式(5):

对式(5)分析可以得出,盘型制动器所产生的最大制动力矩同制动器的摩擦系数、摩擦半径以及制动器副数成正比关系,同蝶形弹簧刚度为正相关。

2 主斜井带式输送机改造策略

以同煤集团马道头煤矿为例。该矿井采用的GD钢丝绳牵引带式输送机安装于1996年,拖动电机为40 kW双电机,350 t/h输送量、1 125人/h,胶带总长1 652m,14°26'倾角。该矿井运输距离长,输送机的制动力矩、最大静张力差在闸轮上发生的力矩比值为1.72,《煤矿安全规程规定》中明确指出该系数必大于2且小于3,因此该输送机不符合规定,一旦在生产作业中出现操作不当,极易造成严重事故。

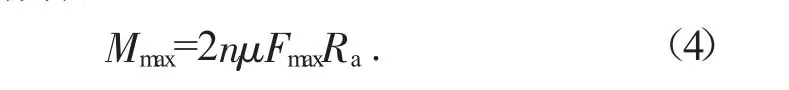

2.1 增加盘型制动装置副数

以式(5)最大制动力矩公式为依据,对制动装置制动器副数n进行增加,将现有制动盘上副制动器×4增加到副制动器×6,两个制动盘一共增加4副制动器,使制动装置总体达到12副制动器。改装为螺栓连接结构形式,将原本每个闸桩安装的2副制动器增加到3副制动气,具体改造图如下页图2所示。

2.2 增加制动盘和闸瓦的接触面积

将制动盘和闸瓦的接触面积增大,能够有效减少制动盘、闸瓦接触比压,从而降低闸瓦的发热量,有效改善闸瓦工作状态,并将其使用寿命有效延长。

图2 盘形制动闸改造示意图

2.3 改造蝶形弹簧

更换原有的碟形弹簧,增加碟形弹簧的刚度,将力矩提高。

2.4 反向安装闸瓦磨损开关

图3为原闸瓦磨损行程开关。

图3 原有闸瓦磨开关示意图

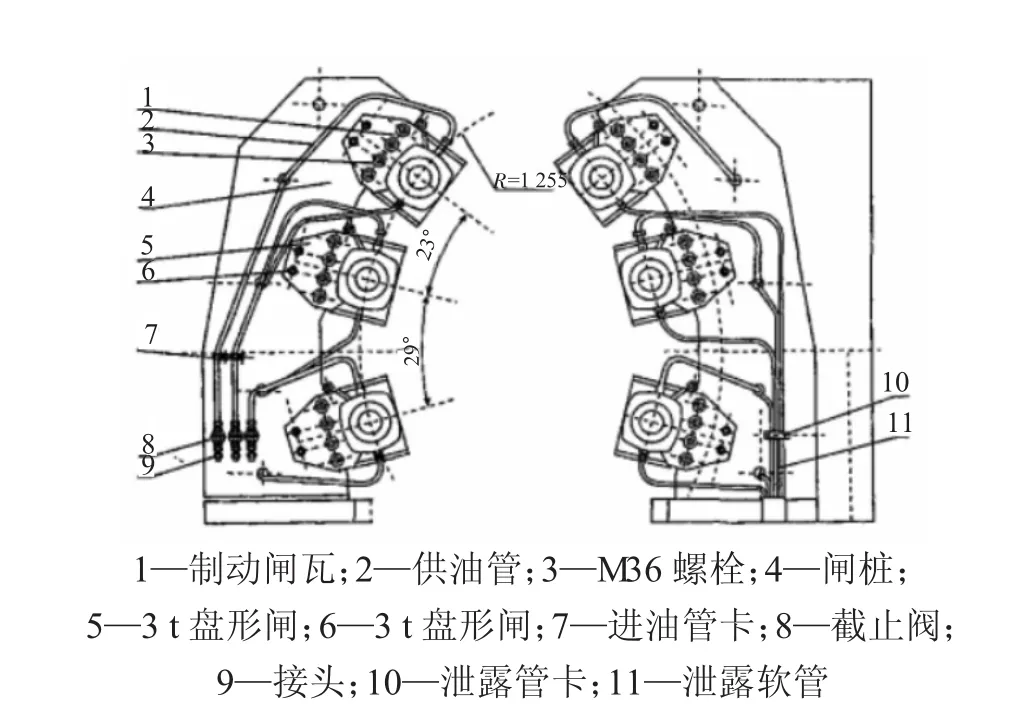

原有闸瓦的模塑开关行程短,等瞬间开启压力增大时,闸瓦磨损开关容易被制动闸块顶坏,倘若将行程调整过大,容易造成磨损开关误动作现象,同时误动作后,确定故障点工序较为繁琐,需要将24个闸瓦开关依次进行检查,耗费大量人力,严重影响生产效率。因此最佳解决方式是反向安装原闸瓦磨损开关,改造图如图4。

经过改造后的闸瓦磨损行程开关,有效避免了闸块在开启瞬间顶坏磨损开关现象,同时在闸瓦上固定行程板,随着制动闸块向着制动轮方向运动,让闸瓦磨损开关动作真实反映出闸瓦磨损的情况。

3 技术改造操作步骤、关键要点、创新点

3.1 操作步骤

1)对闸桩供油管路逐个拆除,拆下地脚螺栓后,将机座上的闸桩调离,进行机座找平工作。

2)将新闸桩吊于机座上方,找正后逐个放下。3)对制动器上供油管路进行逐个安装。

4)将闸瓦磨损开关反向安装,在闸瓦上加装、固定行程板,调整闸瓦的间隙。

图4 反向安装闸瓦磨损开关示意图

5)停车状态下反复进行开闸、合闸动作试验,并在过程中进行间隙调整。

3.2 改造操作关键要点

1)将地脚螺栓进行固定后,须确保制动轮与每副闸瓦紧密、均匀贴合,安装期间严格控制制动盘中心线、地脚螺栓中心线、制动闸盘中心线的相对高度。

2)每副新增制动闸制动半径须保持一致,精确闸瓦之间的相对高度。

3)试运行期间,输送机各项参数调配:闸瓦间隙为 1.25mm,油压为 5.6~6.3MPa。

3.3 改造后的测试、计算

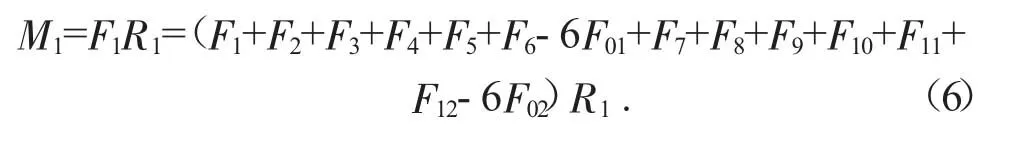

等效最大制动力矩法,对皮带输送机进行制动力矩实测,同时利用张力传感器在切线方向上进行最大张力测试,所产生的最大制力矩如式(6):

式(6) 中:M1代表实测制动力矩,kN·m;F1表示 1闸、2闸的制动力,实测29.3 kN;F2表示3闸、4闸的制动力,实测31.8 kN;F3表示5闸、6闸的制动力,实测40 kN;F4表示7闸、8闸的制动力,实测31.5 kN;F5表示 9闸、10闸的制动力,实测 36.1 kN;F6表示11闸、12闸的制动力,实测48.1 kN;F01表示完全敞闸状态,滚筒上系统作用的阻力折算到左闸桩中每一个闸盘的动力平均值,8.2 kN;F7表示13闸、14闸的制动力,实测44.3 kN;F8表示15闸、16闸的制动力,实测72 kN;F9表示17闸、18闸的制动力,实测72.6 kN;F10表示19闸、20闸的制动力,实测72.8 kN;F11表示 21闸、22闸的制动力,实测 53.5 kN;F12表示23闸、24闸的制动力,实测70.7 kN;F02表示完全敞闸状态下,滚筒上阻力折算到右侧闸桩中每个闸盘上的动力平均值,8.1 kN。

带入数据计算得实测制动力矩M1=775.6 kN·m。

3.4 技术改造创新点

1)将传统的焊接结构采用螺栓连接形式代替、便于进行部件的拆卸、更换工作。

2)在供油管理上增设了截止阀,便于对部件、闸进行测试。

3)在闸瓦上加装了行程板,有效避免闸瓦磨损开关误动作以及开启瞬间被闸块顶坏的现象。

4 结语

经过改造的主斜井所采用的GD带式输送机,在有效提高带式输送机作业效率、提高矿井生产能力的同时,为安全生产提供了良好保障,在采集作业中取得了十分显著的经济效益。