X90、X100管线钢用高速焊剂的研究及应用

2018-08-24

(四川大西洋焊接材料股份有限公司,四川自贡643010)

0 前言

管线钢冶金技术和石油工业的进步带动了我国石油天然气管道工程的迅速发展,我国管线钢的终端用户主要是石油管道和燃气管道,而高等级管线钢板是制造高压长距离输送天然气管道用直缝埋弧焊管的关键材料[1-2]。目前我国的管线钢普遍采用X70、X80钢级,根据未来天然气管道的发展需求,不同的钢厂相继开发了X90、X100和X120等超高强度管线钢板。选用高钢级管材可以大量节约管道建设成本,为此,X90、X100、X120级管线钢将在未来几年得到十分广泛的应用[3]。为了能更好、更快地适应高级别管线钢的发展,需开发X90、X100及X120管线钢配套用焊接材料,以满足管线钢高强度、高韧性、较好抗腐蚀性及较低硬度发展的需求。

1 焊缝金属合金成分设计和分析

在焊缝金属成分设计中,为了保证焊缝金属具有良好的工艺性能,需通过调整焊剂成分、碱度等获得良好的熔渣流动性和脱渣性能。为了保障焊缝金属具有良好的机械性能,焊缝金属采用晶粒细化等强化方式,合金成分为C-Mn-Si-Ni-Mo-Ti,以得到所需的焊缝强度和良好的塑韧性。

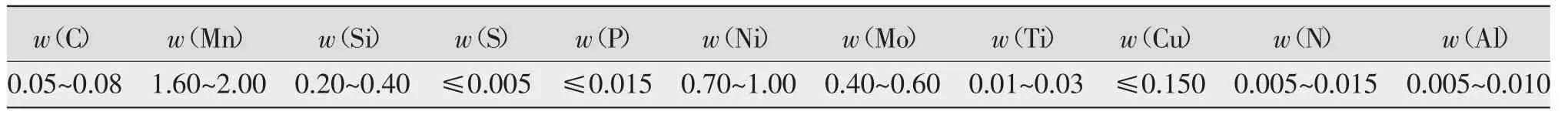

在一定条件下,焊缝金属强度越高,低温冲击韧性会相应降低,并且在大线能量高速焊接时,焊缝金属的低温冲击韧性更难控制。因此,在提高低温冲击韧性的同时,需兼顾焊缝成形和高速焊接工艺性能,在控制焊剂合金和熔敷金属合金元素的同时,调整焊剂碱度,降低焊剂杂质,提高熔敷金属纯净度,减少金属夹杂物的生成[4]。为此,需严格控制焊缝金属S、P、N、Al含量,焊缝金属的化学成分如表1所示。

表1 焊丝焊剂组合焊缝金属化学成分 %

2 焊剂CHF105GX的研制

2.1 渣系选择

根据工艺特点及性能要求,焊剂采用氟碱性CaF2-MgO-CaO-Al2O3-SiO2渣系,通过原材料的选用和控制加入量,有利于得到低氢、低硫的焊缝金属,为获得良好的工艺性能和低温冲击韧性创造了条件。

2.2 碱度控制

根据管线钢的焊接特点——高速多丝焊接,热输入大、熔池反应剧烈,熔渣的流动性对焊接工艺性能有很大的影响。为此,在焊剂的保护作用下,为了保证在埋弧焊中焊缝金属具有良好的工艺性能,焊缝金属需具有良好的粘度、表面张力、凝固温度等[5]。焊剂碱度对焊接工艺性影响很大,焊剂碱度过大,焊缝金属流动性变差,焊缝容易出现咬边、夹渣等缺陷;焊剂碱度过低,导致低温冲击韧性变差。在CHF105GX焊剂的研制中,为了得到良好的焊接工艺性能、低温冲击韧性、抗拉强度和较低的硬度,焊剂采用氟碱性渣系,控制焊剂碱度(BⅡW)在1.8~2.4范围内,使得焊剂易于获得良好的焊接工艺性及优异的低温冲击韧性[4]。

2.3 焊剂成分控制

MgO是一种强碱性物质,也是一种优良的造渣材料,对控制焊缝形状非常重要。对于碱性渣系,MgO能提高焊缝金属的冲击韧性,但MgO熔点较高,且会增大熔渣粘度,提高熔渣凝固温度,抑制渣的流动性使焊缝成形变差,为了保证焊缝性能,选择合适的加入量尤为重要。ΣCaO在焊剂中起造渣和提高焊剂碱度作用,ΣCaO主要来源为含CaO或通过分解合成的萤石等,CaO能有效提高焊剂抗大电流能力,改善焊缝力学性能,具有脱S、P杂质元素的效果。SiO2是一种酸性物质,降低焊剂碱度,SiO2参与造渣,调整渣的凝固点、表面张力及熔渣高温粘度,对焊缝成形的控制非常重要[6]。焊剂中一般采用高SiO2与低CaF2配比,反之,低SiO2采用高CaF2可使焊剂具有优良的抗气孔性能。Al2O3是两性氧化物,具有增大熔渣表面张力的作用,是熔渣粘度的调整剂,增加一定量的Al2O3可减少压坑及其倾向,但过高的Al2O3含量会使焊缝弧度更尖且不平滑,易产生气孔和麻点,渣壳变硬。MnO在焊接过程中与SiO2结合成复合的硅酸盐,形成良好的焊渣,保护熔敷金属,使其不受空气中N、O的影响,而且被还原的Mn元素是焊缝中主要合金成分,能提高焊缝强度和冲击韧性,同时,被还原的Mn与焊缝中的S化合形成MnS,起到脱S作用,减少焊缝热裂纹倾向,但是MnO过高导致焊缝成形变差。

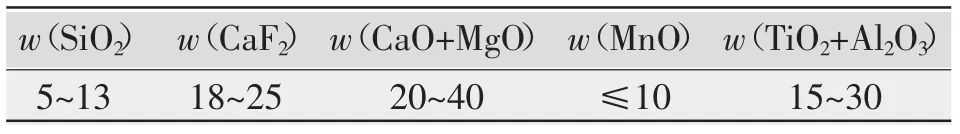

经过大量试验,合理匹配 MgO、SiO2、CaO、Al2O3等元素比例,调整熔渣粘度、精选原材料,设计CHF 105GX焊剂的主要化学成分如表2所示。

表2 焊剂主要化学成分 %

3 焊接试验

焊接设备采用成都焊研威达自动焊接设备有限公司制造的四丝埋弧焊机,型号AGWH-2,电机功率1.5 kW,升降调节行程0~1 300 mm。

3.1 试验母材

X90与X100板材,U型坡口,坡口角度10°+10°,根部间隙16 mm。

3.2 焊丝焊剂组合

采用CHW-S90GX、CHW-SG10两种焊丝,焊丝规格φ5.0mm;一种焊剂CHF105GX;CHW-S90GX/CHF105GX组合采用X90板材,CHW-SG10/CHF 105GX组合采用X100板材,多层多道焊。

3.3 焊接工艺参数及力学性能试验

3.3.1 双丝焊接工艺参数及力学性能试验

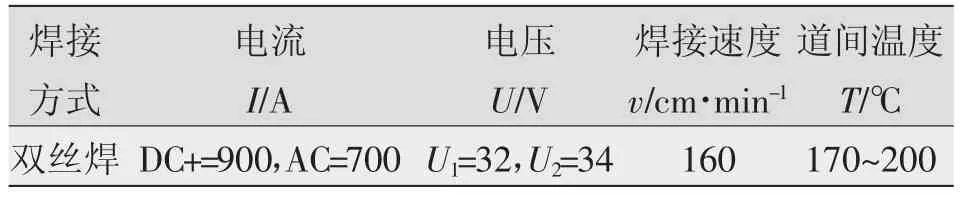

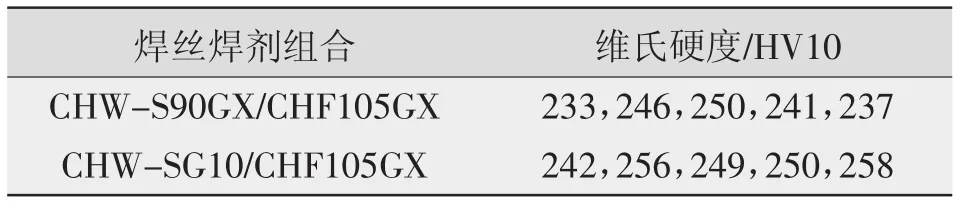

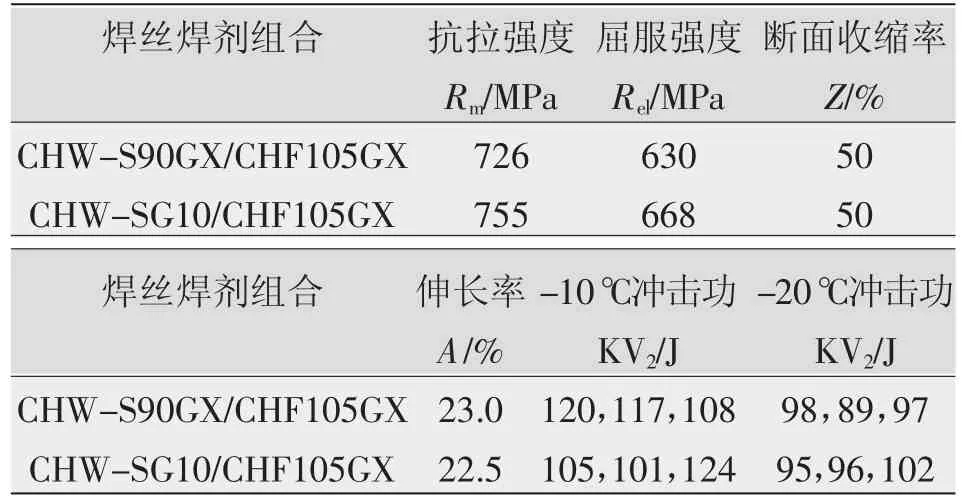

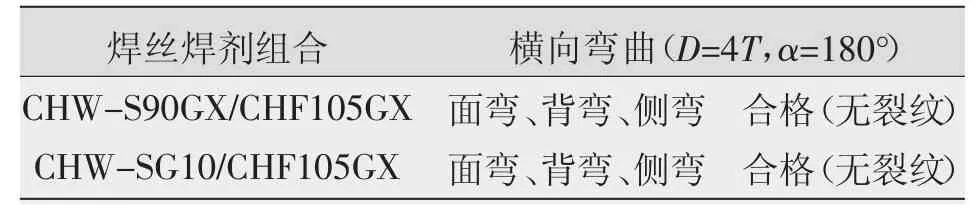

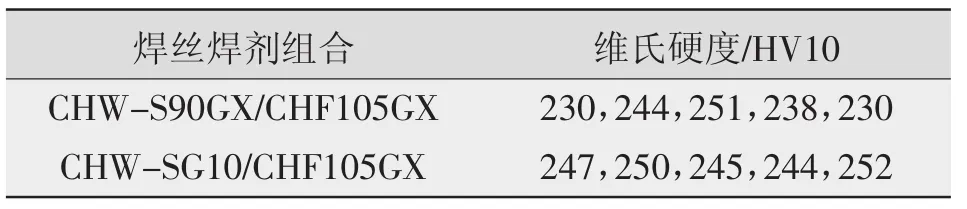

双丝焊接时,焊剂碱度BⅡW=2.4;试板尺寸1 000 mm×200 mm×18.6 mm×2,试验时加引弧板,采用直流和交流两种电源,直流电源为ZD5-1600晶闸管直流电源,交流电源为BXL-1200(采用斯柯特接线法),电极排列DC/AC。双丝埋弧焊接时,为减小双丝间距,采用双丝单熔池焊接效果,共焊接4层8道,其焊接规范见表3,焊缝金属力学性能见表4,横向弯曲性能见表5,焊缝金属硬度见表6。

表3 双丝埋弧焊接规范

表4 焊缝力学性能

表5 焊缝金属横向弯曲性能

表6 焊缝金属硬度

3.3.2 三丝焊接工艺参数及力学性能试验

三丝焊接时,焊剂碱度BⅡW=1.8;试板尺寸和焊接设备与双丝焊相同,电极排列为DC/AC/AC。三丝埋弧焊接时,为减小三丝间距,共焊接3层5道,其焊接规范见表7,焊缝金属力学性能见表8,横向弯曲性能试验见表9,焊缝金属硬度见表10。

表7 三丝埋弧焊接规范

表8 焊缝金属力学性能

表9 焊缝金属横向弯曲性能

表10 焊缝金属硬度

4 产品工艺评定试验

在巨龙钢管厂进行CHF105GX焊剂产品工艺评定试验,配合焊丝,采用双丝焊接,其工艺性能优良,力学性能良好。

4.1 试验母材

X100管材,管材直径及厚度为φ1 016 mm×20.6 mm;X 型坡口,坡口角度 30°+30°,根部间隙1~2 mm,钝边 2~3 mm。

4.2 焊丝焊剂组合

焊丝选用CHW-SG10,规格φ5.0 mm;焊剂CHF 105GX,焊剂碱度BⅡW=1.8;焊丝焊剂组合配套X100管材进行双丝单道焊。

4.3 焊接工艺参数及力学性能评定试验

双丝工艺评定对接焊规范见表11,焊缝金属力学性能见表12,横向弯曲性能试验见表13,焊缝金属硬度见表14。

表11 双丝埋弧焊接规范

表12 焊缝金属力学性能

表13 焊缝金属横向弯曲性能

表14 焊缝金属硬度

5 试验及工艺评定结果

CHF105GX焊剂配合专用焊丝CHW-S90GX、CHW-SG10在试验室进行相关性能试验,试制的CHF105GX焊剂产品在巨龙钢管厂进行了工艺评定试验。结果表明,在多丝焊接中,焊剂具有良好的焊接工艺性,拉伸性能、低温冲击韧性、弯曲、硬度试验等各项指标均满足管线钢及API 5L技术要求。

6 结论

(1)焊剂CHF105GX渣系及成分设计合理,配合专用焊丝,力学性能稳定可靠。

(2)焊剂成分和碱度设计对高速焊工艺性及力学性能影响较大,在本渣系中合理设计焊剂成分并控制焊剂碱度在1.8~2.4是合理的。

(3)CHF105GX焊剂配合专用配套焊丝,在160 cm/min、180 cm/min高速焊接条件下进行焊接,其焊缝金属具有良好的焊接工艺性和优良的力学性能,焊缝金属拉伸性能、低温冲击韧性均满足管线钢API 5L的设计要求。