机器人型TIG焊自动化工作站的设计与研究

2018-08-24

(上海航天设备制造总厂有限公司,上海 200245)

0 前言

钨极氩弧焊(TIG)具有电弧稳定、焊接质量好、无飞溅、焊缝成形美观等优点[1-2]。航天运载系统中的一些小尺寸薄壁件对焊缝质量要求较高,如膜盒组件的环焊缝、传感器组件的方焊缝,目前大多采用手工TIG焊,焊缝质量易受人为因素影响,焊工水平的高低直接影响焊缝质量[3-4]。焊接机器人具有故障率低、焊接质量稳定的特点,焊接机器人自动化工作站在汽车领域应用较多,可有效降低工人劳动强度、提高生产效率、降低成本[5-6]。

针对实际生产需求,本研究设计了一款机器人型TIG焊自动化工作站,该工作站能够实现自动化焊接、焊接参数可调,并具有弧长跟踪功能,可自动调整焊枪高度,保证焊缝稳定。结合机器人运行轨迹程序,完成直焊缝、环焊缝、方焊缝的焊接实验,验证了自动焊接功能和弧长跟踪功能。

1 设备总体设计

机器人型TIG焊自动化工作站由机器人系统、弧焊电源系统、双轴变位机组成,机器人系统包括机器人本体和机器人控制柜,弧焊电源系统包括焊接电源、送丝系统、焊枪、水冷机[7],组成框图如图1所示。

工作站选用安川焊接机器人MOTOMANMA2010,负载 10 kg,重复定位精度±0.08 mm,控制柜型号为DX200;选择Fronius焊接电源MW5000,焊接电流500 A。工作站采用机器人作为中央控制系统,协调各组成部分的动作[8]。焊接功能和焊接参数的调节是通过机器人弧焊基板与焊接电源通讯板ROB5000间的I/O通讯方式实现,接线原理如图2所示,可更改焊机的操作模式和调取焊接参数工作号。两个机器人外部轴电机安装在变位机上,与机器人的6个轴实现8轴联动。

图1 机器人型TIG焊自动化工作站组成框图Fig.1 Block diagram of automation TIG welding robot machine

图2 机器人弧焊基板与焊接电源通讯板ROB5000接线原理Fig.2 Wiring diagram of robot arc welding base plate and ROB5000

2 焊接功能实现

工作站TIG焊是通过预先在焊接电源面板上设置焊接参数并储存在相应JOB号中,机器人运行轨迹时调用该JOB号完成焊接工作。因此,需要完成工艺参数的设置和调用、机器人焊接程序编写。

2.1 工艺参数设置和调用

2.1.1 操作模式选择

焊接电源有4种操作模式,分别是:2步模式、4步模式、JOB模式、焊条电弧焊。ROB5000通讯板上有3个数字输入端可用于模式选择,将此数字输入端接到机器人IO基板上的3个通用输出端即可实现通过机器人切换焊接模式。模式切换方法见表1。

表1 模式切换地址Table 1 Mode switching address

2.1.2 JOB号选择

针对不同的焊接工件,可在相应JOB中设置成熟的焊接工艺参数,在焊接不同工件时调用不同的JOB号。焊机共有256个JOB号可选,本项目中配置8个,分别对应ROB5000通讯板的3个数字输入端,将数字输入端与机器人的3个通用输出端进行硬件接线,可通过机器人输出指令DOUT输出组2赋值,DOUT指令中输出组编号和变量B值的选择参照表2。例如,需要调用JOB2,机器人指令为DOUT OG#(2)B002。

表2 JOB号调用Table 2 JOB call

2.2 机器人焊接程序编写

机器人焊接程序需要体现运行轨迹(焊缝形状)、焊接速度、起弧、熄弧、调用JOB号等,因此,机器人程序直接影响最终焊接效果,需结合具体工件、具体工艺参数编辑。

2.2.1 直焊缝

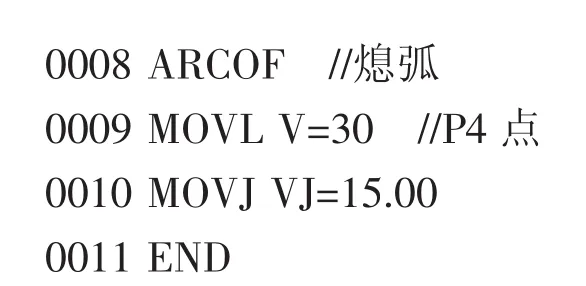

直焊缝的机器人焊接程序如下:

上述程序中,直焊缝的起点是P2,终点是P3,为了便于起弧成功,需要在P2点下方增加一个P1点用于起弧,在该点停留1s,并延迟1s出焊丝。

2.2.2 环焊缝

为了使环焊缝达到平焊效果,采用如图3所示位姿进行焊接,机器人和转台到位后,机器人手臂不动,转台带动工件旋转,该方式对转台同轴度要求较高。采取两层焊接,先焊接打底,再摆焊盖面。

(1)环焊缝第一层焊接机器人焊接程序。

图3 焊接姿态Fig.3 Welding posture

上述程序中,焊接速度v与机器人程序中关节插补的再现速度百分比x的对应关系如下

式中 v为焊接速度(单位:mm/s);x为转台速度百

分比;d为焊接工件直径(单位:mm)。

2.2.3 方管焊缝

方管焊缝可看成由直线和圆弧组成,为达到平焊的效果,机器人单独走完直线轨迹,方管拐角处机器人与转台联动,该焊接方式对转台同轴度要求较高。图4为机器人轨迹示意,带箭头的线条表示机器人运动轨迹,可见机器人与方管在拐角处是绕同一圆心同一方向旋转的,焊缝长度为两者相对运动的距离,焊接速度为两者相对速度。

(1)方管焊缝第一层焊接机器人运行程序。

图4 方焊缝焊接运动轨迹示意Fig.4 Sketch map of welding trail of square weld

上述程序中,y、x分别对应机器人运行速度v1、变位机运行速度v2,v1与v2的差值是焊接速度v。y和x的计算步骤如下:①测量出机器人旋转角度θ1;②根据公式v=v2-v1,v1=v2·θ1/90°计算出v1、v2(单位:mm/s);③计算 y,x。

2.3 弧长跟踪功能实现

弧长跟踪功能实现原理:利用焊接电源的恒电流特性,在焊接过程中焊接电流总是等于设定的电流,而焊机的弧电压则随焊枪弧长变化而变化,当焊枪弧长增大时,弧电压上升,当焊枪弧长减小时,弧电压下降。机器人弧长检测板卡通过检测有效弧压的变化,调整机器人位姿来控制焊枪与板材的距离,使有效弧压和弧长保持不变,同时焊枪与板材高度也保持不变。

焊接时如遇工件表面有起伏变化,机器人采集到的弧压监视值模拟量信号也会相应变化,通过弧压跟踪功能处理,可自动调整焊枪高度来保证焊枪与工件表面距离恒定,从而保证焊缝稳定。

弧长跟踪功能实现步骤如下:(1)安装弧压检测板卡YC02。(2)打开弧压跟踪功能:进入维护模式→选择选项基板→选择YCP02。(3)YCP02选择使用→传感器功能选择使用感知器→有效传感数1→机器人传感器选项选择有效→回车确认,保存设置。(4)硬件接线如图5所示。(5)参数设置。修改SIE22→3(初始为 0),表示启用 CH03 通道,关联 AIN2;修改S1E28→100,增益补偿,单位 0.01mm/V。

图5 ROB5000与弧压检测板卡的硬接线

在实际使用弧长跟踪功能时,根据具体加工工件设置增益补偿、最大电压、最小电压。

(1)选择一组合适的工艺参数,观测到该工件正常加工时的弧压变化范围,例如:正常加工时弧压在2V附近变化,此时可选择基准电压为2V,最小电压为1 V,最大电压为3 V。

(2)将焊枪在Z轴方向抬高或降低,改变钨针与工件的距离,并测得该高度下的弧压值,计算弧压变化与距离变化的比例关系。如,钨针高度与弧压之间的线性关系如图6所示,可计算出钨针高度每变化1mm,弧压改变0.5 V,因此需要将增益补偿值设为200,该值单位为0.01 mm/V,相当于机器人每接收到1 V弧压变化补偿2 mm。

图6 钨针高度与弧压的比例关系Fig.6 Relation between the height of the tungsten needle and the arc pressure

3 实验验证

结合上述机器人运行轨迹程序,完成直焊缝、环焊缝、方管焊缝的焊接实验,验证自动焊接功能和弧长跟踪功能[9-10]。

3.1 直焊缝

不锈钢件的工艺参数:钨极直径3.2 mm,焊接电流120A,送丝速度1.7m/min,占空比76%,焊接速度30cm/min;铝合金件的工艺参数:钨极直径4mm,焊接电流220A,送丝速度1.7m/min,焊接速度30cm/min。焊接效果如图7所示。

图7 直焊缝焊接效果Fig.7 Welding effect of straight weld

3.2 环焊缝

铝合金件环焊缝焊接工艺参数如表3所示,根据式(1)计算可得铝合金件机器人再现速度百分比x=5.4%。环焊缝焊接效果如图8所示,焊缝均匀,无明显表面缺陷。

表3 铝合金件环焊缝焊接工艺参数Table 3 Welding process parameters of circumferential welds for aluminum alloy parts

图8 铝合金环焊缝焊接效果Fig.8 Welding effect of aluminum alloy parts in the circumferential weld

3.3 方管焊缝

方管上铝合金环焊缝焊接工艺参数如表4所示,拐角处焊接速度为 7 cm/min,θ1=80°,计算得 v1=9.44mm/s,v2=10.6mm/s,则 y=57cm/min,x=18cm/min,拐角处程序为 MOVC V=57+MOVJ VJ=18,焊接效果如图9所示,焊缝均匀,无明显表面缺陷。

表4 铝合金方管焊缝焊接工艺参数Table 4 Welding process parameters of square pipe welds for aluminum alloy parts

图9 方管上铝合金方焊缝焊接效果Fig.9 Welding effect of aluminum alloy parts in the square pipe weld

3.4 弧长跟踪功能

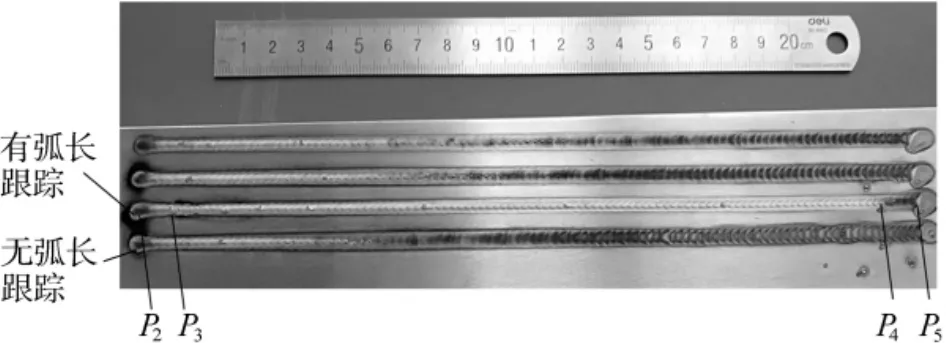

在需打开弧长跟踪功能的点插入指令ACRON TF SCF#(1)TCH#(3)TV=2,在需关闭弧长跟踪功能的点插入程序段ACROF。焊接效果对比如图10所示,SIE28设为200,最小电压设为1 V,最大电压设为3.5 V,基准电压设为2 V。机器人从起点到终点上升约7 mm,1号比2号的焊缝更加均匀稳定。

图10 弧长跟踪焊接效果对比Fig.10 Comparison of arc length tracking welding effect

4 结论

针对航天运载系统中的一些小尺寸薄壁件手工TIG焊焊缝质量不稳定等问题,设计了一种机器人型TIG焊自动化工作站,该工作站能够实现自动化焊接、焊接参数可调,并具有弧长跟踪功能,能够自动调整焊枪高度,保证焊缝稳定。