构架横梁与侧梁管-板T型接头MAG组合焊工艺

2018-08-24宋佳曈张林儒冀建华

宋佳曈,何 岩,张林儒,冀建华

(1.长春轨道客车股份有限公司,吉林长春130062;2.长春中车轨道车辆有限公司,吉林长春130000;3.西安向阳航天材料股份有限公司,陕西西安710065)

0 前言

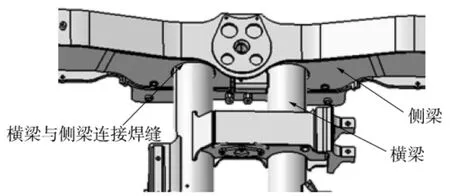

转向架是城铁车的重要部件之一,具有支撑车体、引导车辆沿轨道运行,承受并传递车体至轮对、轮轨至车体间的各种载荷及作用力的作用[1]。构架是转向架的关键部件,转向架构架为钢制焊接结构。在城铁车运行过程中,侧梁与横梁之间的连接焊缝承载了较大应力,是构架结构中最为关键的焊缝[2]。本研究的横侧梁接口形式为横梁插入箱型侧梁的上下盖板之间形成的T型接头,如图1所示。城铁车横侧梁接口处的焊角大小为s19z10环焊缝,横侧梁接口处焊缝填充量较大,若完全采用MAG手工焊接,焊接效率极低,操作者工作强度较大;若该焊缝完全采用MAG自动化焊接,虽然生产效率有所提高,但由于横梁与侧梁组对精度不高,导致该处焊缝组对间隙不均匀,每个构架的焊缝均存在差异,而机械手的程序又较为固定,所以机械手焊接时打底层焊缝容易出现未熔合等焊接缺陷,盖面层焊缝易出现填充量不均匀现象,使得该处焊缝打磨量大、返修率高,严重影响焊缝质量。本研究通过分析横侧梁接口处焊缝的特点,提出了MAG手工焊接与MAG自动化焊接相结合的方式,通过工艺评定选择合适的焊接参数,验证了该工艺的可行性[3]。

图1 城铁车构架横侧梁连接形式Fig.1 Connection form ofsubway frame’s cross beam and side beam

1 试验材料及方法

1.1 试验材料

横梁管的材料为S355J2H+N无缝钢管。侧梁立板的材质为S355J2(H)热轧钢板,是国内生产的改良耐候结构钢。化学成分如表1所示。

表1 S355J2H+N/S355J2(H)化学成分 %Table 1 Chemical composition of S355J2H+N/S355J2(H)

1.2 试验方法

依据ISO 15613标准程序[4]进行焊接工艺评定试验。打底层采用MAG手工焊接,可根据组对间隙进行焊接参数(如焊接速度和摆动宽度)的调整;填充层采用MAG自动化焊接,以提高生产效率;盖面层采用MAG手工焊接,根据坡口宽度采用多道焊。对焊接试件焊接完成后进行去应力退火处理、无损检测、金相检验和硬度检验。

1.2.1 制备焊接试件及试件焊接

选用ER80S-G焊丝,直径φ1.2 mm,焊接保护气体为 φ(Ar)82%+φ(CO2)18%。接头形式如图2所示,焊接参数如表2所示。

1.2.2 去应力退火

焊后进行去应力退火,升温加热到550±15℃,恒温2~3 h,然后将试件从550℃冷却至300℃,随炉冷却,当随炉工件温度低于300℃后进行空冷。

图2 焊接接头形式及焊接顺序Fig.2 Form and sequence of welded joints

表2 焊接工艺参数Table 2 Welding process parameters

2 试验结果和分析

2.1 试验结果

对去应力退火后的试件进行低倍金相检验(见图3)和硬度检验(见图4)[5]。金相检验结果满足标准和设计的技术要求。硬度检验结果如表3所示,热影响区硬度略有升高,母材、热影响区和焊缝处的硬度检验结果满足标准和设计的技术要求。

图3 焊接接头低倍金相Fig.3 Low magnification metallography of welded joint

2.2 MAG手工+MAG自动化组合焊接的优点

MAG手工+MAG自动化组合焊接工艺可以减少焊缝的返修率和打磨量,提高焊缝质量,并提高焊接效率。针对不同的焊接方式,以一条焊缝为例对比横侧梁接口环焊缝s19z10的焊接效率,如表4所示。由表4可知,采用MAG手工+MAG自动化组合焊接工艺与完全使用MAG手工焊接相比节省时间约58.3%,与完全使用MAG自动化焊接相比节省时间约67.7%,有效地提高了转向架构架的生产效率。

图4 硬度检测示意Fig.4 Hardness test diagram

3 结论

(1)采用MAG手工+MAG自动化组合焊接工艺能够有效提高横侧梁接口环焊缝的焊接效率,与完全使用MAG手工焊接相比节省时间约58.3%,与完全使用MAG自动化焊接相比节省时间约67.7%,减少了该处焊缝的返修率和打磨量,在保证焊缝质量的前提下提高了转向架构架的生产效率。

(2)根据工艺评定的结果确定了合理的工艺参数,MAG手工+MAG自动化组合焊接工艺目前已经应用于多个国内外城铁车项目。

表3 硬度检测结果(HV10)Table 3 Hardness test results(HV10)

表4 使用不同焊接方式焊接横侧梁接口环焊缝s19z10的效率对比Table 4 Efficiency comparison of circle welds between cross beam and side beam with different welding methods