青稞棒挤压膨化工艺优化及其品质特性的研究

2018-08-24毋修远徐超谢新华陈怡瑾赵浩乐

毋修远,徐超,2,*,谢新华,2,陈怡瑾,赵浩乐

(1.河南农业大学食品科学技术学院,河南郑州450002;2.农业部大宗粮食加工重点实验室,河南郑州450002)

青稞(barley flour,BF)是一种禾谷类作物,又称裸大麦、米大麦。青稞营养丰富,具有“三高两低富硒”(高蛋白、高纤维、高维生素、低脂肪、低糖、富硒)的特征,特别是β-葡聚糖含量是小麦的50倍,β-葡聚糖具有清肠、调节血脂、降低胆固醇、抗肿瘤、提高免疫力等生理功能[1]。青稞作为藏区人民日常饮食独有的加工原料,藏民通常喜欢把青稞粉做成“糟耙”招待客人,青稞粉还可用于制作面包、麦片粥、米花、糕点等[2]。虽然青稞是一种优质的食品原料,但青稞产品的开发仍处于初级阶段,主要表现在传统食用地区产品单一,附加值低[3],因此制作方便携带与食用、具有良好受众范围和运输便利性的产品,对青稞的深加工利用具有重要意义。

挤压膨化作为一种经济实用的新型加工方法,主是通过水分、热能、机械剪切和压力等综合作用形成的高温高压短时加工过程[4]。挤压膨化食品由于具有容易被人体吸收、便于长期保存和风味、口感好等特点[5],已被广泛应用于食品生产中,并得到迅速发展[6]。目前国内外研究人员已经通过对加水量、挤压温度、螺杆转速、喂料速度等影响膨化食品品质的工艺参数的研究[7],深入探索了小麦、大米、小米等谷物的挤压特性及青稞面条、青稞杂粮复配和膨化青稞粉的应用,但对纯青稞粉挤压膨化的直接产品的研制还较少,对产品膨化前后理化特性的探索缺少系统性研究[8]。

本试验拟以青海省纯青稞粉为原料,以膨化度和感官评定为指标,优化挤压工艺条件,研究挤压工艺条件对青稞膨化特性的影响,找到膨化青稞棒的最适工艺,并分析青稞在挤压膨化前后主要理化特性的变化,验证青稞膨化产品的可行性,为青稞食品的深加工利用提供一定理论依据。

1 材料与方法

1.1 材料与仪器

1.1.1 主要试验材料

青稞粉:青海省湟中县优质青稞粉。

1.1.2 主要仪器设备

ZH65-X型双螺杆挤压膨化机:济南卓恒膨化机械有限公司;RVA4500型快速黏度分析仪:波通瑞华科学仪器(北京)有限公司;TA-XT plus型物性测试仪:英国 Stable Micro System 公司;KDY-04 08(B)型半自动定氮仪、ZF-06型脂肪仪:上海瑞正仪器设备有限公司。

1.2 方法

1.2.1 青稞棒加工单因素试验

因产品开发需要,选择青稞膨化度为影响膨化青稞棒的主要因素,利用Ⅳ区温度、加水量、螺杆转速、喂料速度的不同研究其对膨化青稞棒的影响,通过单因素试验选取正交试验的因素和水平。腔体温度的Ⅰ区、Ⅱ区、Ⅲ区的温度设定分别为40、70、100℃。

1.2.1.1 Ⅳ区温度对青稞膨化度的影响

加水量18%、螺杆转速406r/min、喂料速度40 Hz,Ⅳ区温度分别为 140、150、160、170、180、200 ℃,通过青稞棒膨化度选择Ⅳ区温度。

1.2.1.2 加水量对青稞膨化度的影响

挤压温度180℃、螺杆转速406 r/min、喂料速度40 Hz,加水量分别为12%、14%、16%、18%、20%、22%,通过青稞棒膨化度选择加水量(混合均匀,过80目筛)。

1.2.1.3 螺杆转速对青稞膨化度的影响

挤压温度180℃、加水量18%、喂料速度40 Hz,螺杆转速分别为 290、319、348、377、406、435 r/min,通过青稞棒膨化度选择螺杆转速。

1.2.1.4 喂料速度对青稞膨化度的影响

挤压温度180℃、加水量18%、螺杆转速406r/min、喂料速度分别为 20、30、40、50、60 Hz,通过青稞棒膨化度选择喂料速度。

1.2.2 青稞棒加工工艺优化设计

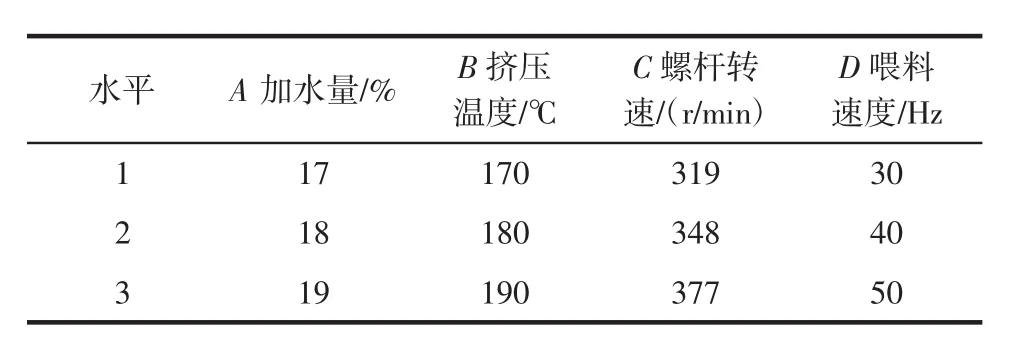

在单因素试验的基础上,选取加水量(A)、挤压温度(B)、螺杆转速(C)、喂料速度(D)作为试验因素,以青稞棒的感官评定得分为指标,按照四因素三水平正交表L9(34)进行正交试验设计,如表1所示,选取青稞棒的最佳加工工艺条件。

1.2.3 样品制备

挤压膨化后的产品分割为6 cm均匀小段,室温放置5 min后,置40℃烘箱中干燥2 h,放入自封袋备用,部分干燥后的膨化青稞棒用粉碎机粉碎,过80目筛网,置干燥环境中保存备用。

1.2.4 膨化度的测定

用游标卡尺测量挤压膨化后产品直径,每个样品随机测定5次,求其平均值作为产品的平均直径d1(mm),再除以模孔直径即得挤压膨化产品的膨化度[9]。膨化度用式(1)表示。

式中:c为膨化度,%;d1为挤压膨化产品的平均直径,mm;d2为模孔直径,0.3 mm。

1.2.5 青稞棒感官评价

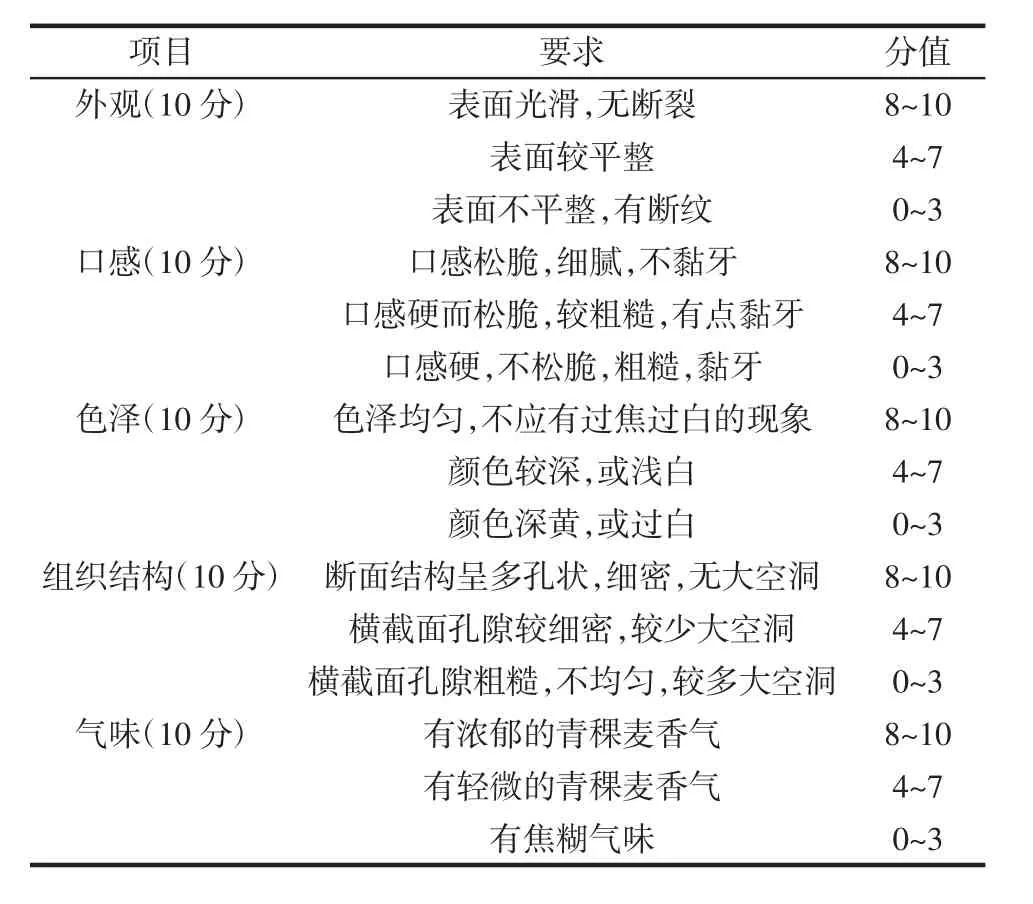

随机选取10名具有一定专业知识的人员对产品进行感官评分。测试前产品随机编号,评定员根据产品的外观、口感、色泽、组织结构和气味接受性对其进行评分,感官满分为50分,感官评定标准见表2[10]。

表1 正交试验因素水平表Table 1 The orthogonal test factor table

表2 青稞粉挤压膨化产品感官评价指标及评分标准Table 2 Indicators and scoring criteria for sensory evaluation of barley flour extruded products

1.2.6 产品理化特性的测定

1)水分含量的测定:参照GB 5009.3-2016《食品安全国家标准食品中水分的测定》。

2)灰分的测定:参照GB 5009.4-2016《食品安全国家标准食品中灰分的测定》。

3)蛋白质的测定:参照GB 5009.5-2016《食品安全国家标准食品中蛋白质的测定》。

4)脂肪的测定:参照GB 5009.6-2016《食品安全国家标准食品中脂肪的测定》。

5)淀粉的测定:参照GB 5009.9-2016《食品安全国家标准食品中淀粉的测定》。

6)膳食纤维的测定:参照GB 5009.88-2014《食品安全国家标准食品中膳食纤维的测定》。

7)糊化特性:分别准确称量3.0 g未处理和处理后的青稞粉,加入装有25.0 mL蒸馏水的样品盒中,充分搅拌后置于快速黏度分析仪(rapid visco analyser,RVA)样品槽中,用Standard 1(50℃保持1.5 min后加热,以15℃/min的速率升至93℃后保持2.5 min,再以15℃/min速度下降至50℃下保持1.5 min,搅拌器速度为160 r/min)程序进行测试。

8)质构特性:将处理前后青稞粉配置30.00%的粉糊,在沸水浴中糊化30 min,然后取约30 mL倒入平底离心管中,在4℃冰箱中放置24 h,采用物性测试仪TPA模式测定凝胶的质构特性,探头:P50,下降速度:1.0 mm/s;测试速度:1.0 mm/s;返回速度:1.0 mm/s;测试距离15.0 mm;触及压力:5 g。

1.3 数据处理

试验过程中,每个试验数据测定3次,求平均值,得出数据采用SPSS 13.0软件处理。

2 结果与分析

2.1 不同因素对青稞棒膨化度的影响

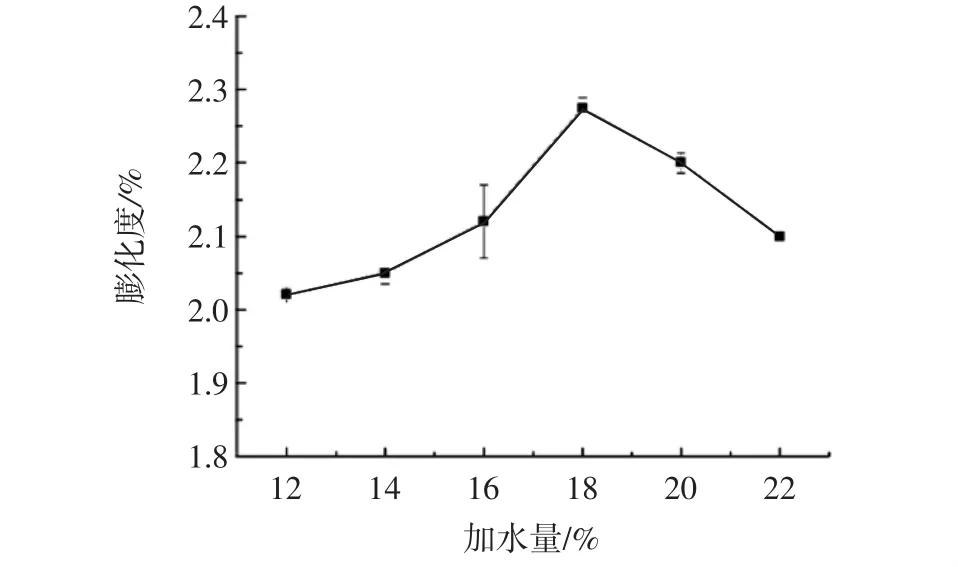

2.1.1 加水量对青稞棒膨化度的影响

以挤压温度180℃、螺杆转速406 r/min、喂料速度40 Hz为试验条件,测定青稞粉加水量(12%、14%、16%、18%、20%、22%)对青稞棒膨化度的影响,结果如图1所示。

图1 物料加水量和膨化度的关系Fig.1 The relationship between the amount of water added to the material and the degree of puffing

由图1可知,加水量在12%~18%范围内青稞棒膨化度随着加水量的增加而增加。而当加水量大于18%时,膨化度反而降低。当加水量较低时,青稞淀粉吸水少而且不均匀,物料糊化度差,导致物料膨化度不高,并且容易出现焦糊和机器堵塞现象。当加水量过高(大于18%)时,水分可能起到了稀释的作用,导致淀粉的挤压、剪切等机械力较小,从而膨化度下降[11]。

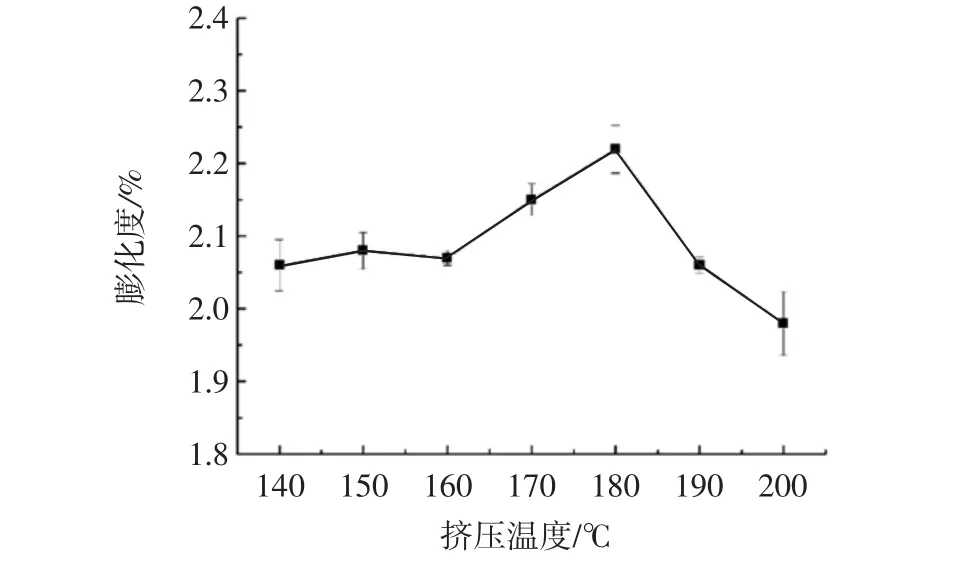

2.1.2 挤压膨化温度对青稞棒膨化度的影响

设定加水量18%、螺杆转速406 r/min、喂料速度40 Hz为试验条件,测定IV区挤压膨化温度(140、150、160、170、180、190、200 ℃) 对青稞棒膨化度的影响,结果如图2所示。

图2 挤压膨化温度和膨化度的关系Fig.2 The relationship between extrusion temperature and puffing degree

由图2可知,青稞棒膨化度随着温度的升高呈现先上涨后降低的趋势;当挤压膨化温度在180℃时,青稞棒膨化度最高。温度的升高加剧了青稞粉内水分子运动,使得水分子容易渗透到物料空间结构中,使得大分子降解,同时高温使得淀粉分子间的氢键断裂,淀粉产生糊化,膨化度提升[2];当挤压温度过高时,物料因受热过大,容易在机筒内发生焦糊现象并且结成硬块,堵塞机筒内螺杆,造成机筒内部压强过大且不稳定,导致形成产品结构不均一,局部仍有少量未膨化开的淀粉晶体颗粒存在,造成青稞棒膨化度较低,颜色较深。因此,挤压膨化温度应该以180℃为最佳。

2.1.3 螺杆转速对青稞棒膨化度的影响

设定加水量18%、挤压膨化温度180℃、喂料速度 40 Hz为试验条件,测定螺杆转速(290、319、348、377、406、435 r/min)对青稞棒膨化度的影响,结果如图3所示。

由图3可以看出,当螺杆转速小于348 r/min时,青稞棒膨化度随着螺杆转速的增加而增加;当螺杆转速大于348 r/min时,随着螺杆转速的增加膨化度呈现下降趋势。随着螺杆转速的增加,可能使得挤压仓内剪切力增加,大分子结构被打开,使更多淀粉链被打断而降解,同时螺杆的搅拌让水分在物料中分散更均匀,挤出物的结构和气孔也较为均一[12]。当螺杆转速越高时,物料在机筒内的受作用时间越短,从而不利于降解[13],并出现受力不均,导致产品出现硬块、膨化不均等现象,表现出膨化度低[14]。

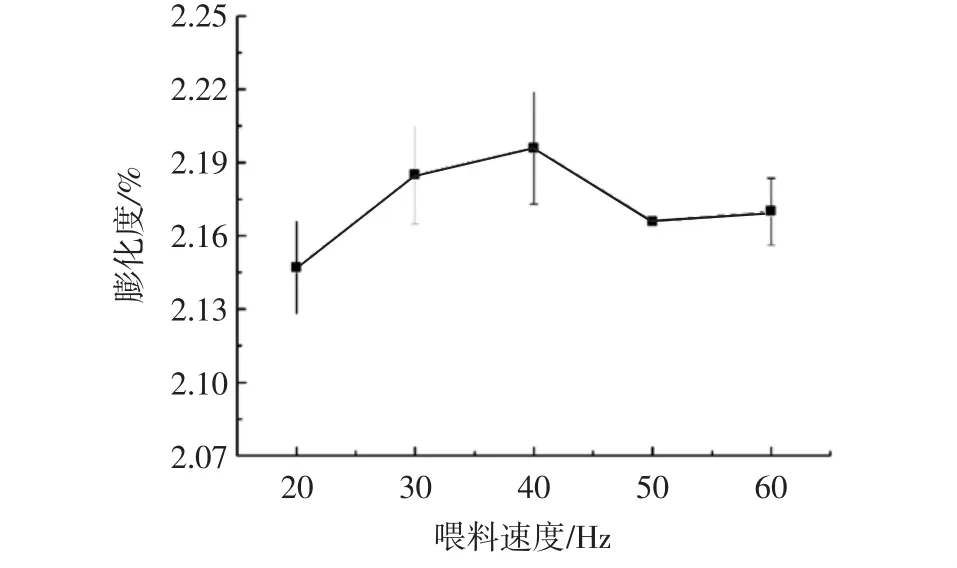

2.1.4 喂料速度对青稞棒膨化度的影响

设定加水量18%,挤压膨化温度180℃,螺杆转速348 r/min为试验条件,测定喂料速度(20、30、40、50、60 Hz)对青稞棒膨化度的影响,结果如图4所示。

图3 螺杆转速和膨化度的关系Fig.3 The relationship between screw speed and degree of expansion

图4 喂料速度和膨化度的关系Fig.4 The relationship between feed rate and degree of expansion

由图4可以看出,当喂料速度较低时,物料在机筒内受到的压力较低,不能产生很好的膨化效果。随着喂料速度的增加膨化度逐渐增加。当喂料速度为40 Hz时,青稞棒膨化度最大。当喂料速度大于40 Hz时,青稞棒膨化度随着喂料速度的增加而减小。这是由于喂料速度过大,青稞粉由于受热不均,部分青稞粉在机筒内得不到及时膨化,局部出现焦糊现象,使得产品的膨化度降低,同时容易发生堵塞现象。

2.2 青稞棒加工工艺的优化

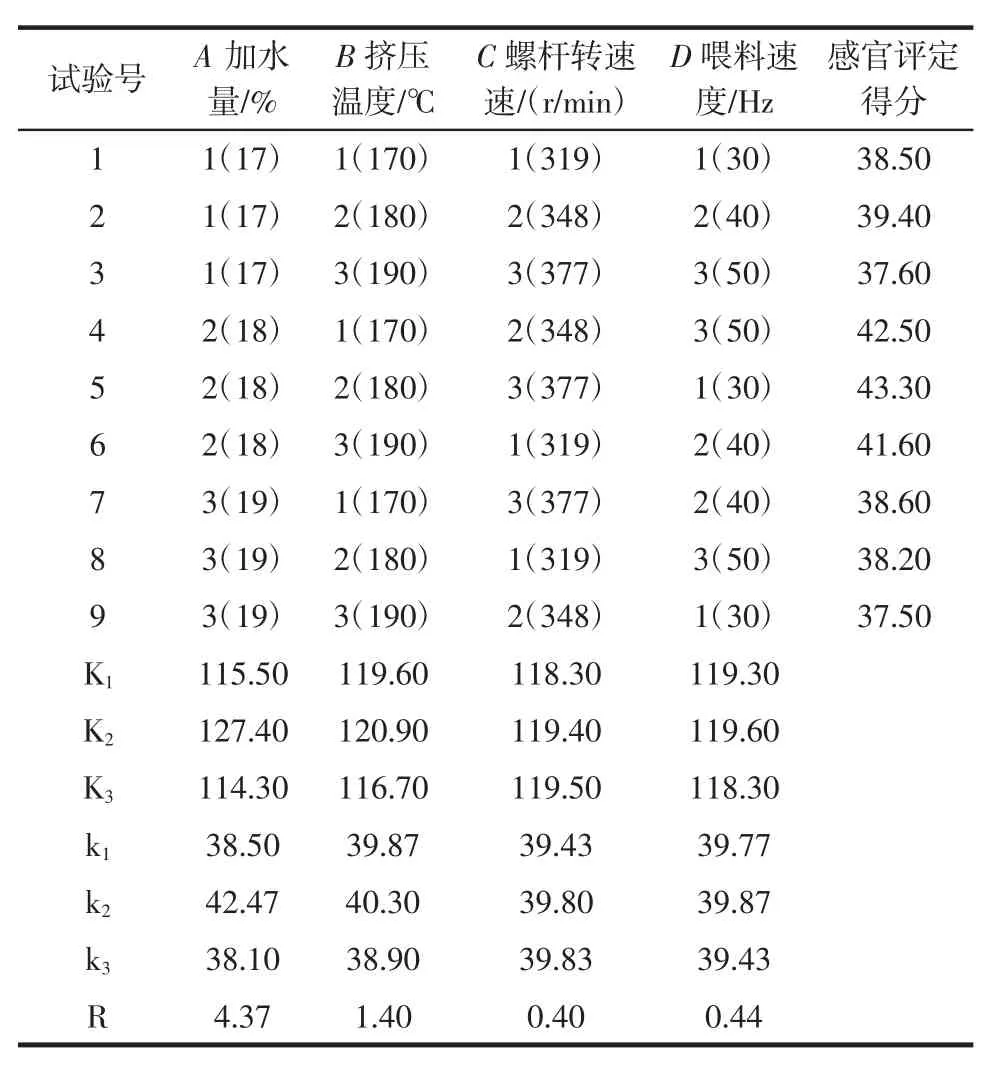

2.2.1 正交试验结果与分析

正交试验因素水平表根据单因素试验结果,分别选加水量18%、挤压温度180℃、螺杆转速348 r/min、喂料速度40 Hz为最优参数,正交试验结果与分析见表3。

表3 正交试验结果与分析Table 3 The orthogonal experimental results and analysis

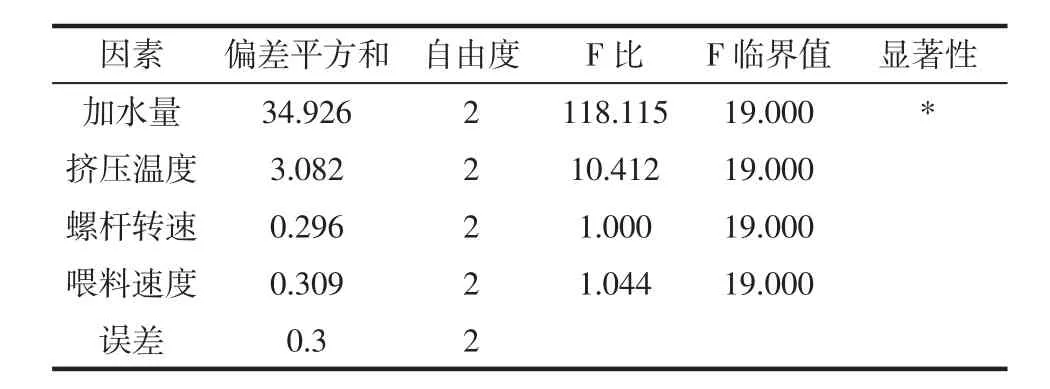

本试验结果分析采用方差分析法,首先进行F检测,方差分析结果见表4。

由表4可以看出,本试验研究的4个因素对产品的影响的主次顺序为:加水量>挤压温度>喂料速度>螺杆转速。其中 A2、B2、C3、D2分别为最适条件,即加水量为18%,挤压温度为180℃,螺杆转速为377 r/min,喂料速度为40 Hz时,青稞棒产品最优品质。由方差分析得加水量对青稞棒的感官品质影响最为显著[15]。

2.2.2 验证性试验

验证性试验结果见表5。

表4 正交试验方差分析结果Table 4 The analysis of orthogonal test variance results

表5 验证试验结果Table 5 Verifies the experimental results

由表5验证的实验结果可以看出,在加水量18%,挤压温度180℃,螺杆转速377r/min,喂料速度为40Hz时,得到的青稞棒的感官评定的得分最高。该条件下得到的青稞棒表面光滑无断裂,口感松脆不黏牙,色泽较均匀,并且组织结构呈致密多孔状,无大空洞出现,同时伴有浓郁的青稞麦香味。

2.3 挤压膨化对青稞粉理化指标的影响

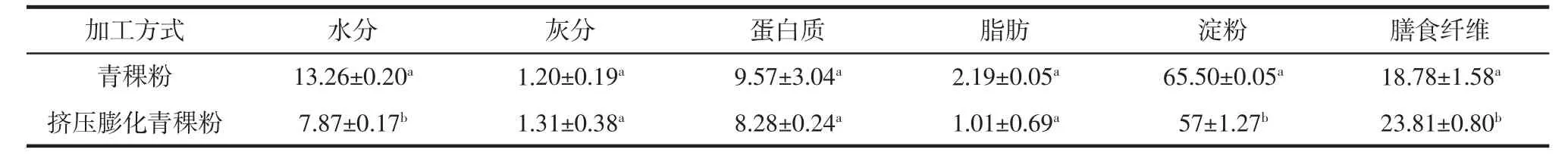

2.3.1 挤压膨化对青稞粉基本组分的影响

在最佳工艺条件下挤压膨化后,对挤压膨化前后青稞粉内水分、灰分、蛋白质、脂肪、淀粉和膳食纤维含量进行测定,测定结果如表6所示。

表6 挤压膨化对青稞粉内营养品质含量的影响Table 6 Effect of extrusion on the content of inner nutrition of highland barley powder %

由表6可知,青稞粉经过挤压膨化处理,水分含量下降,尽管在挤压膨化前需要给样品添加一定水分,但挤压膨化过程中的高温使大量水分蒸发,使挤压膨化后的青稞粉水分含量更低,较低的水分含量使产品口感更加酥脆,并提升了产品的贮藏时间。蛋白质含量相比之前稍有减少,可能是在高温高压和剪切力处理下使得蛋白质分子结构发生改变,发生伸展、重组,导致蛋白质变性。挤压膨化后脂肪含量减少,可能是高温高压挤压作用下甘油三酯部分水解,产生单甘油和游离脂肪酸的原因。挤压膨化后膳食纤维含量显著增加,这与Bjorck等[16]研究结果一致,这主要是由于高温、高压、高剪切的作用使纤维分子间化学键裂解,导致分子的极性发生变化[17]。青稞粉淀粉含量明显减少,这是因为在挤压过程中淀粉链间的氢键断裂,淀粉粒解体,淀粉被充分α化,降解成低分子碳水化合物造成的[18]。

2.3.2 挤压膨化对青稞粉糊化特性的影响

对挤压膨化前后青稞粉糊化特性进行测定,测定结果如表7所示。

由表7可知,青稞粉的糊化温度为89.8℃,但RVA测定的糊化温度是指淀粉黏度刚开始升高的温度,通常所测糊化温度偏高[19]。崩解值反映了淀粉的热糊稳定性,青稞粉的崩解值为306.67 cp,明显小于小米淀粉的崩解值3 925 cp和大米淀粉崩解值2 092 cp~3 602 cp[17],说明青稞粉有很好的热糊稳定性。青稞经挤压处理之后,回生值明显减少,青稞淀粉冷糊稳定性得到增加,这可能是因为淀粉糊化后直链淀粉的减少,凝胶中空间障碍变大而更难老化[20]。其峰值黏度、谷值黏度、最终黏度、峰值时间均比原料不同程度降低。通过RVA结果可看出,在受到挤压膨化的高温高压处理后,青稞粉得到较高程度熟化,淀粉稳定性提到提升。

2.3.3 挤压膨化对青稞粉凝胶质构特性的影响

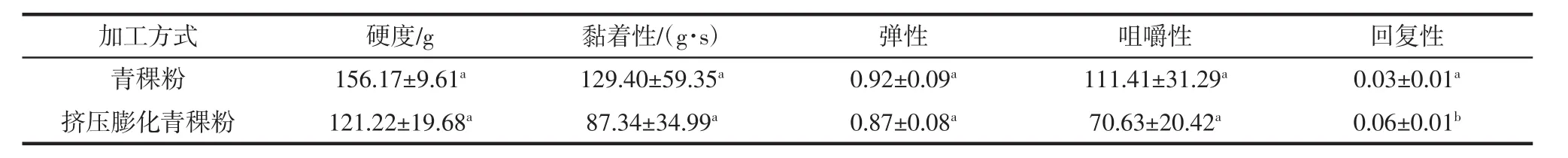

质构是反映产品感官特性的指标,在食品品质及加工方面具有指导意义。对挤压膨化前后青稞粉凝胶质构特性测定,结果如表8所示。

表7 挤压膨化对青稞粉糊化特性的影响Table 7 Effect of extrusion on the gelatinization characteristics of barley powder

表8 挤压膨化对青稞粉凝胶质构特性的影响Table 8 Effect of extrusion on the texture properties of barley gel

粉质的凝胶特性是实际生产的重要依据,挤压膨化处理后的青稞硬度下降,受到挤压后青稞淀粉容易发生破裂,易剪切稀化[21]。黏着性下降,处理后青稞粉恢复到原来分离状态所需要的力减少。咀嚼性与硬度相关性很高,二者都能反应坚实度大小,处理后青稞粉咀嚼性降低,说明处理后青稞粉口感变酥脆软绵。回复性反映了试样在受到一次压缩后迅速恢复变形的能力,处理后的青稞粉回复性增加,且存在显著性差异。可能是由于处理后的青稞粉粉质变的疏松,导致回复性较好。

3 结论

本试验研究得出,青稞棒挤压膨化的最佳工艺条件为,加水量为18%、螺杆的转速为377 r/min、挤压温度为180℃、喂料速度为40 Hz,且4个因素对产品感官品质的影响的主次顺序为:加水量>挤压温度>喂料速度>螺杆转速。与未处理青稞粉相比,挤压膨化处理显著提高了青稞棒膳食纤维含量,提升了青稞的保健功能特性;青稞棒淀粉糊化稳定性更好,改善了膨化青稞产品的贮藏及食用性能;青稞棒的硬度和咀嚼性降低,有利于口感酥脆无渣感。本试验得到了一种青稞膨化食品新工艺,并对其品质特性进行了分析,为青稞的精深加工利用提供了参考依据。