油膜轴承油使用过程中生成絮状物的分析与处理

2018-08-24谢泽兵马宏谢卫山曹毅

谢泽兵 马宏 谢卫山 曹毅

中国石化润滑油有限公司合成油脂分公司

某钢铁企业于2000年8月25日引进由北京钢铁设计院设计的摩根第3代无扭高速线材轧机生产线组建了棒线,设计能力3.5×105t,2007年实际产量达到5.1×105t,轧机日历作业率达到88.3%,主要轧制钢种有碳素结构钢、优质碳素钢、低合金钢、不锈钢、焊条钢、焊丝钢、阀门钢、轴承钢等,轧制规格为φ6.5 mm~φ16 mm盘元和φ8 mm~φ14 mm螺纹钢,设计最大轧制速度90 m/s,轧制φ6.5 mm线材时轧机保证线速度为79 m/s(轧制φ8 mm时保证线速度72 m/s)[1]。

该企业下属棒线厂整体搬迁后,高速轧机生产线精轧机稀油站出现脱水机、过滤器堵塞,排水地沟中有白色絮状物,同时稀油站油箱中的油膜轴承油泡沫增多、分水性能下降,严重影响了生产线设备的正常开工率。

现场在用油品理化性能分析

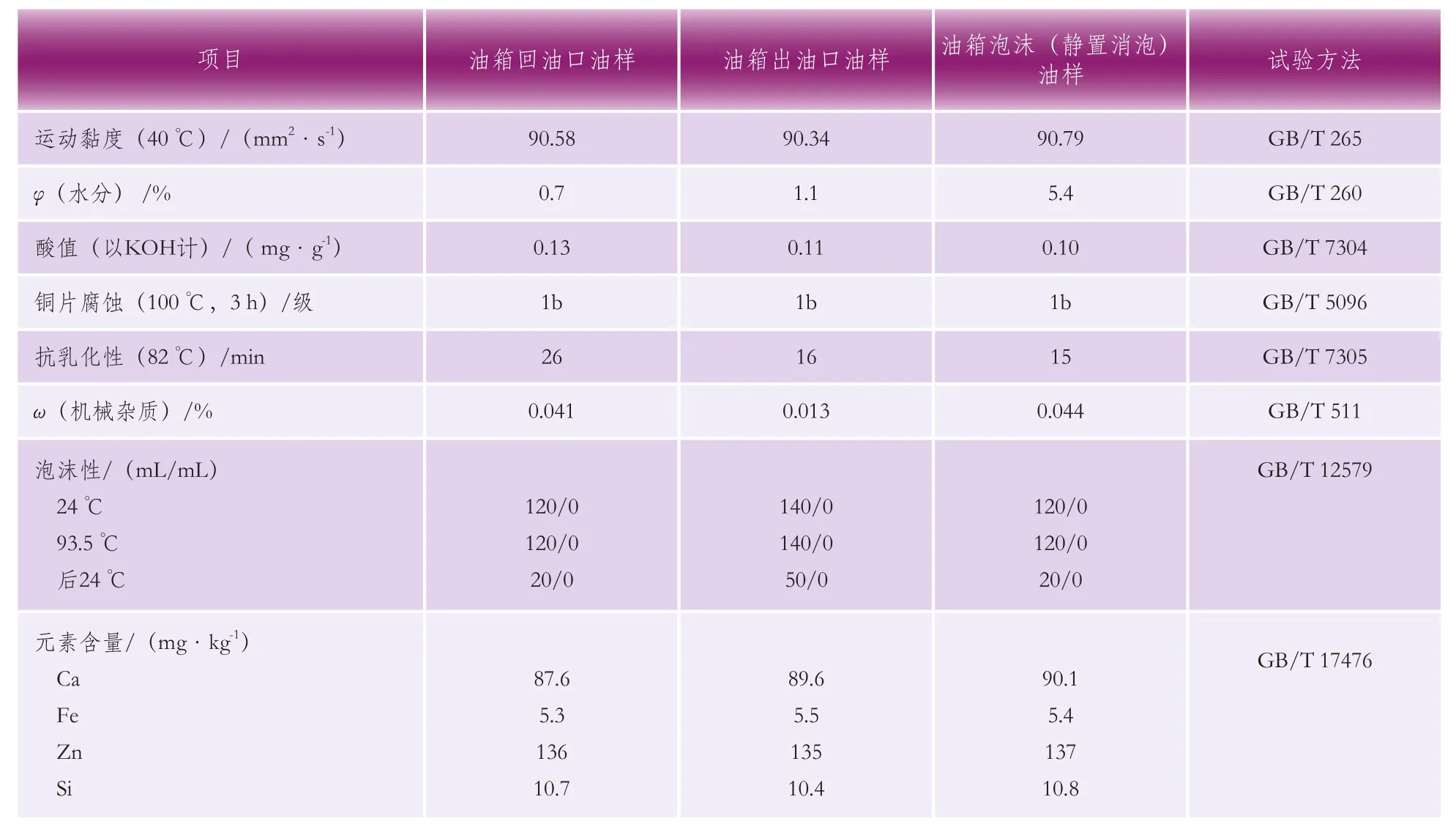

首先,对现场在用油膜轴承油的典型理化指标进行分析,判断是否是因为油品性能发生变化造成絮状物的出现,从而引起脱水机和过滤器的堵塞。在用油膜轴承油(放置沉降后,测试液体部分)的理化性能分析结果见表1。

从表1可以看出:

◇油箱回油口油样分水性能一般、泡沫偏大,其他理化指标正常;

◇出油口油样泡沫偏大,其他理化指标正常;

◇对油箱内泡沫静置消泡后的油样进行测试,水分及泡沫大;

◇油品的添加剂及磨损元素正常。

3个部位的油品性能比较一致,除泡沫倾向偏大,抗泡性能有所下降外,油品其他性能保持良好,未发生重大变化,元素无异常变化。

絮状物组成和来源分析

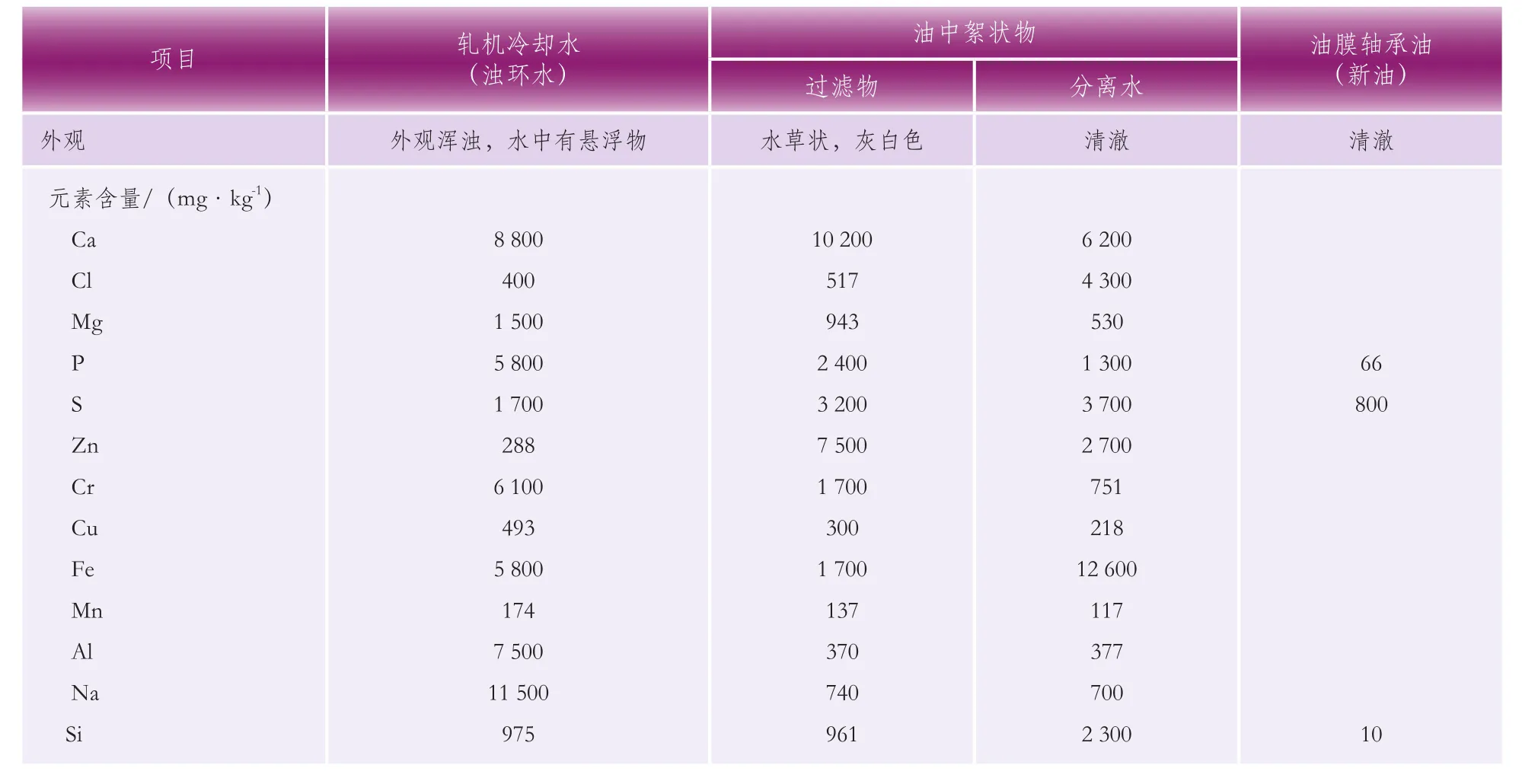

为了更好地查找油中絮状物的生成原因,对絮状物的成分进行了元素分析,以便查找其物质来源。油中絮状物组成分析结果见表2。

表1 在用油膜轴承油的理化性能

表2 组成分析

从表2可以看出,轧机冷却水中的钙、氯、镁、锌、铬、铜、铁、锰、铝、硅等元素同油中絮状物元素组成一致,而在油品中没有这些元素,因此判断絮状物来源于浊环水。

根据絮状物中的特征元素,继续查找浊环水中这些元素的来源。添加絮凝剂进行絮凝是浊环水污水处理工艺中不可缺少的关键环节。经厂家自查浊环水操作记录发现,浊环水工艺在事故前进行了增加絮凝剂加剂量的调整。针对这一情况,我们分别进行了絮凝剂添加量变化前后浊环水与长城油膜轴承油的储存稳定性试验,发现絮凝剂加剂量调整前(10 mL/L)的浊环水与长城油膜轴承油储存稳定性正常,提高絮凝剂加剂量后(15 mL/L)的浊环水与长城油膜轴承油贮存7d后,在油水界面有白色析出物出现。综上分析,絮凝剂作为表面活性剂与油品的添加剂发生了反应,当絮凝剂的加剂量偏高时,会造成析出物的出现,是造成本次事故发生的原因。

冷却水工艺调整后的油品使用监控

为了避免油膜轴承油出现絮状物,厂家恢复浊环水中絮凝剂加剂量的原工艺,严格控制絮凝剂的加剂量不超过10 mL/L,并切换备用油箱(装填长城油膜轴承油)后,生产恢复正常,油品中再未出现絮状物。调整后油品使用监控情况见表3。

结论

☆通过对在用油品、冷却水和絮状物的分析检测,判断造成脱水机堵塞和排水地沟絮状物的来源是冷却水中的絮凝剂,油品的各项理化指标保持正常。

☆循环冷却水及其絮凝剂对高速线材精轧机稀油站油膜轴承油的性能影响很大,建议在日常生产管理过程中加强对循环冷却水的监控。

表3 调整后油品使用监控