分级淬火过程中42CrMo钢齿轮轮齿组织分布的数值模拟

2018-08-24,,,

, ,,

(1.河南工业和信息化职业学院,焦作 454000;2. 南京航空航天大学机电学院, 南京 210016;3.郑州大学材料科学与工程学院,郑州 450001)

0 引 言

齿轮钢是制造齿轮用钢的统称,包括调质钢、淬火钢和渗碳渗氮钢等,主要应用于汽车、铁路、船舶和工程机械等领域。近年来,随着齿轮性能要求的提高,齿轮钢开始朝着高综合性能、低成本、高安全性和长寿命的方向发展。齿轮钢的淬透性是保证淬火结束后齿轮心部硬度、控制淬火变形程度、提高齿轮运行稳定性等的关键性能指标。机车牵引用齿轮和增压器传动齿轮的尺寸较大,在生产和加工过程中如果热处理不当会造成齿轮的组织分布达不到技术要求,影响到后续齿轮使用的安全性和可靠性[1-2]。42CrMo钢具有强度高、淬透性好、淬火时变形小等优点,常用于制造尺寸较大的齿轮。目前,在对齿轮进行淬火热处理时,现场人员较为关注的是齿轮轮齿的表面以及心部的组织特征,这是因为在实际应用过程中,大多数齿轮的断裂失效都发生在其轮齿部位。通过试验来研究热处理工艺对齿轮钢组织和性能的影响会消耗大量的人力和物力,且无法得到详细的物相转变信息。数值模拟是指利用电子计算机,结合有限元或有限容积的概念,通过数值计算和图像显示来解决工程和物理问题的一种方法。采用数值模拟方法可以预测得到淬火过程中齿轮的组织演变,从而有效调控并优化齿轮的热处理工艺、提高齿轮的整体性能[3],同时避免由于生产认识的局限而造成的设计风险。为此,作者建立了42CrMo钢齿轮模型,模拟了在分级淬火过程中轮齿的组织分布,并进行了试验验证。

1 试样制备与试验方法

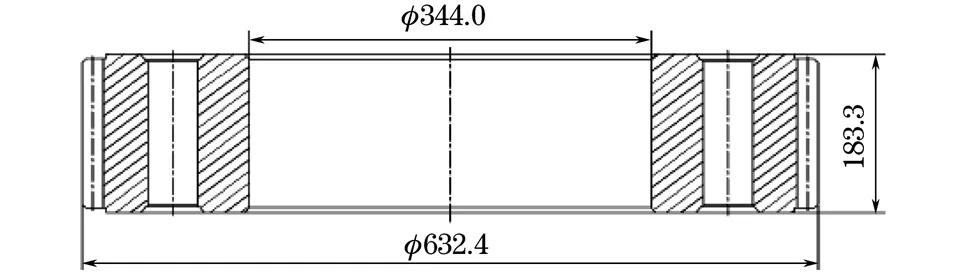

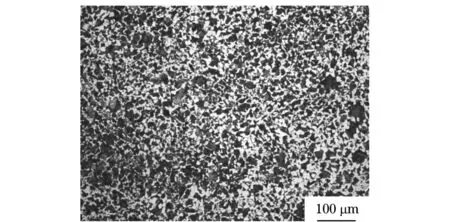

试验材料为株洲齿轮有限责任公司提供的风电箱主轴用齿轮,尺寸如图1所示,模数为6,齿数为101个,压力角为20°,螺旋角约为12°,法向变位系数为0.145。齿轮材料为42CrMo钢,锻态,密度为7.851 4 kg·m-3,应用电感耦合等离子发射光谱法测得其化学成分如表1所示;显微组织如图2所示,由80%铁素体和20%珠光体(面积分数)组成。

图1 试验齿轮的尺寸Fig.1 Size of tested gear

图2 42CrMo钢的显微组织Fig.2 Microstructure of 42CrMo steel

采用爱协林VKES4型热处理系统对齿轮进行分级淬火冷却处理,该热处理工艺与数值模拟时的相同,淬火温度为830 ℃,冷却介质为AQ110硝盐溶液,在硝盐溶液中冷却至175 ℃后转移至冷却架上进行强风冷却,再置于56 ℃水浴槽中清洗至表面无硝盐,取出后风干至室温。在淬火后的齿轮上截取尺寸为20 mm×20 mm×20 mm的金相试样,在HA-XZM-100型金相研磨机上逐级打磨、HF-2G抛光机上用金刚石研磨膏抛光后,用体积分数为3.5%的硝酸酒精溶液腐蚀,在GX51型光学显微镜(OM)上观察显微组织,并用附带的MDS-SP分析软件统计各相的面积分数。

2 模型建立与模拟过程

2.1 模型的建立

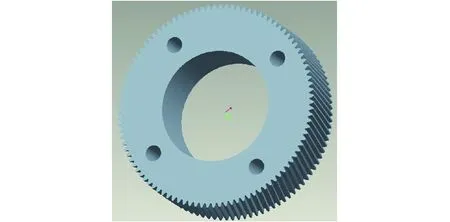

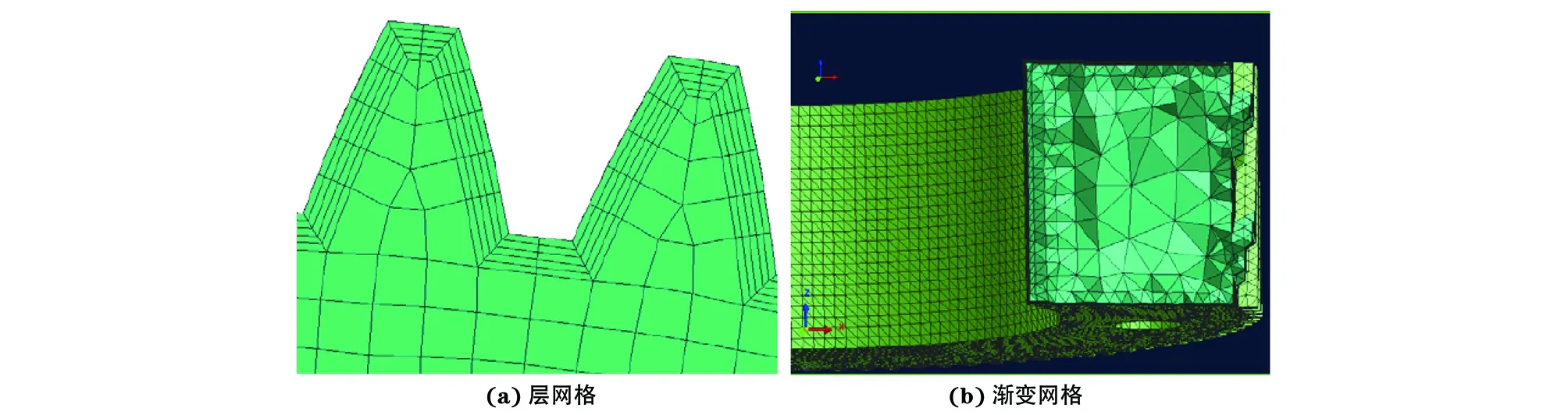

采用Pro/E软件建立了与齿轮结构参数一致的渐开线斜齿轮精确模型,如图3所示。将建立的齿轮模型用IGES格式导入Visual-mesh软件,进行有限元网格划分。考虑到齿轮几何模型网络的划分需要在工件表层建立一个专门的层网格区域且网格区域的厚度需要大于齿轮的渗碳层深度(2 mm),在齿轮表层厚度为2.5 mm区域内每隔0.5 mm分5层进行网格划分,非层网格区域采用四面体网格单元,由表及里按从小到大渐变的规律进行划分(渐变网格),如图4所示。

图3 齿轮的计算几何模型Fig.3 Computational geometry model of the gear

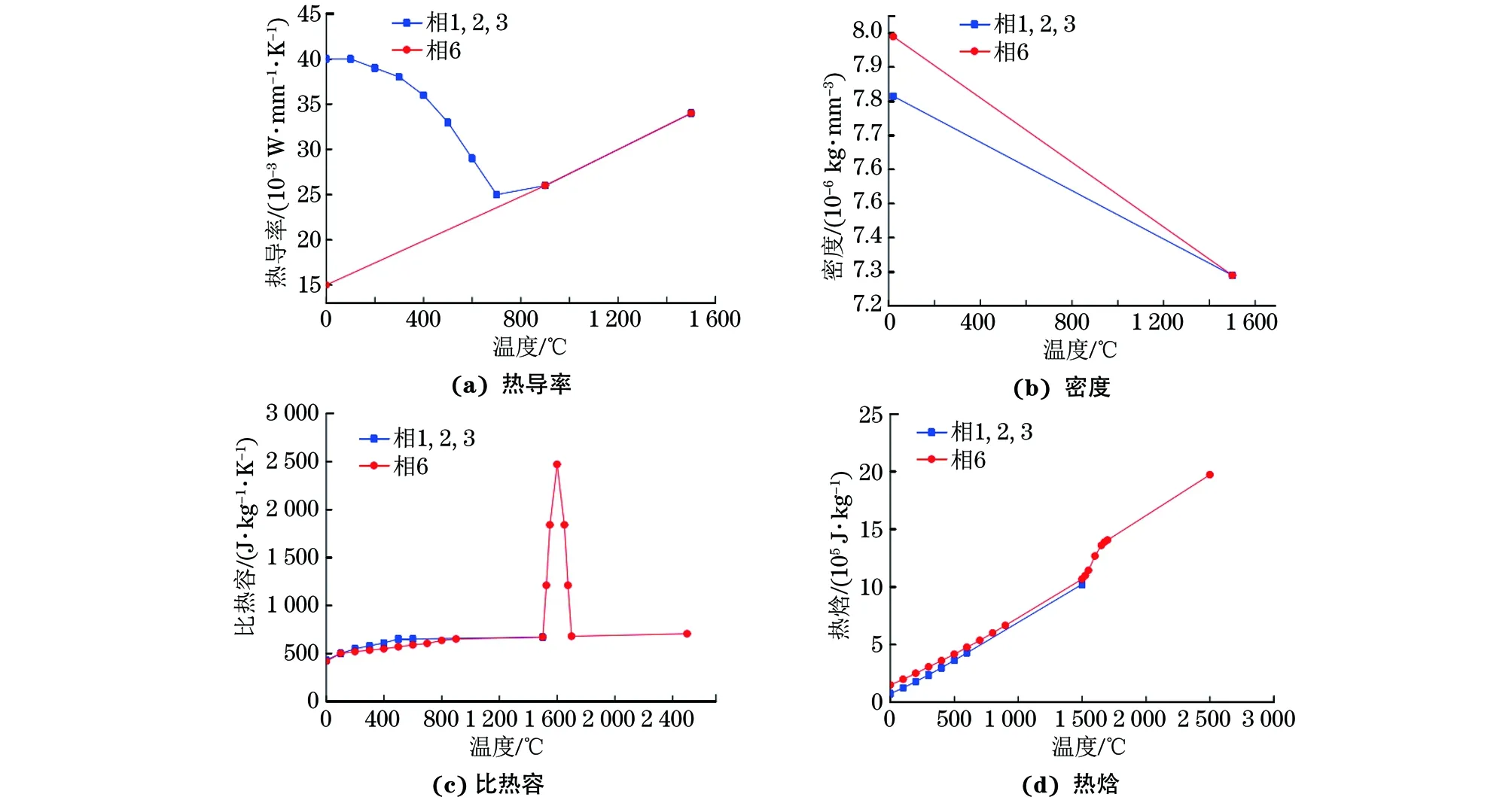

2.2 热物理性能

采用JMatPro软件计算齿轮钢在淬火过程中的热物性参数[4]。在淬火过程中42CrMo钢中主要发生铁素体、贝氏体、马氏体和奥氏体之间的转变,计算得到的是各相的热物性参数,如图5所示。图中:相1,2,3,6分别为铁素体、贝氏体、马氏体和奥氏体在Sysweld软件中的编号。

2.3 计算模型

图4 齿轮有限元模型的网格划分Fig.4 Mesh generation for finite element model of the gear: (a) layer grid and (b) gradual grid

图5 42CrMo钢中不同相的热物性参数随温度的变化曲线Fig.5 Thermophysical parameter vs temperature curves of different phases in 42CrMo steel: (a) heat conductivity; (b) density;(c) specific heat capacity and (d) enthalpy

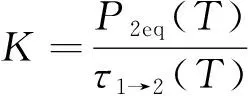

在淬火热处理过程中,齿轮表面和心部的冷却速率不同,原始铁素体和珠光体组织会在不同温度下发生贝氏体、马氏体以及奥氏体转变;除马氏体属于形核-长大非扩散型相变外,其他相变都属于形核-长大扩散型相变[5]。因此,基于Leblond相变模型对齿轮的组织进行模拟。Leblond相变模型[6]为

(1)

当有多种相参与转化和演变时,可将Leblond相变模型进行广义扩展[7],即

式中:i,j为不同相的编号;Fi→j和i→j为当相i转变为相j时与冷却速率有关的函数。

联立式(1)~式(4),可以得到P2eq和τ1→2(T)等数据。在此基础上,采用Sysweld软件对齿轮轮齿在淬火过程中的组织进行计算模拟。

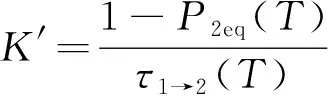

2.4 等温转变(TTT)曲线和连续冷却转变(CCT)曲线

在IVF型冷却特性测试仪上测试了42CrMo钢的冷却曲线,并在Sysweld软件中的热交换系数拟合(Heat exchange coefficient fitting)模块下调试校核,最终得到在硝盐溶液和水中的界面热换系数与温度的关系曲线,如图6所示。由于采用了分级淬火工艺,需要应用42CrMo钢的CCT和TTT曲线,因此使用JMatPro软件计算了其TTT和CCT曲线,计算公式为Kirkaldy公式[8-9],表达式为

(5)

α=β2(G-1)/2

(6)

式中:β为经验系数;G为晶粒尺寸;D为有效扩散系数;ΔT为过冷度;q为扩散指数;x为体积转变分数。

图6 齿轮在硝盐溶液和水中的界面热换系数随温度的变化曲线Fig.6 Curves of heat exchange coefficient at interface in nitrate solution (a) and water (b) vs temperature of the gear

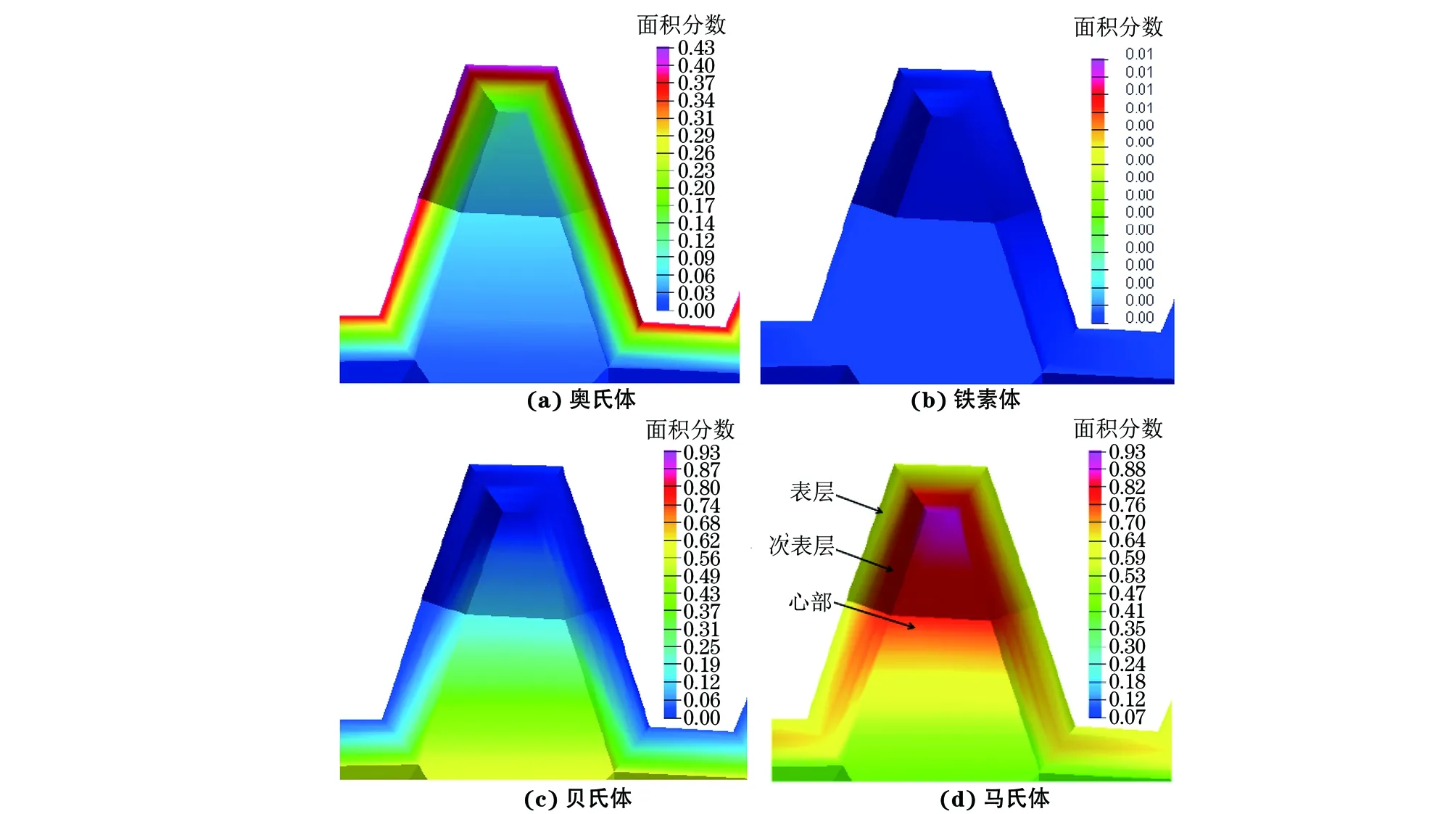

图7 模拟得到在硝盐溶液中淬火结束(淬火冷却时间节点为5 400 s)时轮齿的组织分布Fig.7 Simulated microstructure distribution of gear tooth after quenching in nitriding solution (at quenching cooling time node of 5 400 s):(a) austenite; (b) ferrite; (c) bainite and (d) martensite

3 结果与讨论

3.1 模拟结果

图7为模拟得到的在硝盐溶液中冷却至172~174 ℃时齿轮轮齿的组织分布,淬火冷却时间节点为5 400 s(即试验过程中在硝盐溶液中冷却结束转移至强风冷却架时,此时轮齿表面实测温度约为175 ℃)。由图7可以看出:在硝盐溶液中冷却结束后,轮齿表面的奥氏体含量(面积分数,下同)约为38%,心部几乎不存在奥氏体,随着距表面距离的增加,奥氏体含量逐渐降低;无论是在轮齿表面还是在心部,铁素体含量都几乎为0;随着距表面距离的增加,贝氏体含量逐渐增加,轮齿心部的贝氏体含量约为34%;轮齿次表层的马氏体含量最高(90%),其次为心部的(66%),表层的马氏体含量相对较低(58%)。由于在硝盐溶液中冷却时,轮齿的表面冷却较快、心部冷却较慢,因此表面马氏体含量相对较多;但42CrMo钢中较高的碳含量在一定程度上推迟了马氏体转变温度,因此轮齿中存在未完全转变的奥氏体组织[10]。此外,在较低的冷却速率下,轮齿心部的奥氏体向马氏体和贝氏体转变得更充分,因此心部组织由66%马氏体+34%贝氏体组成。

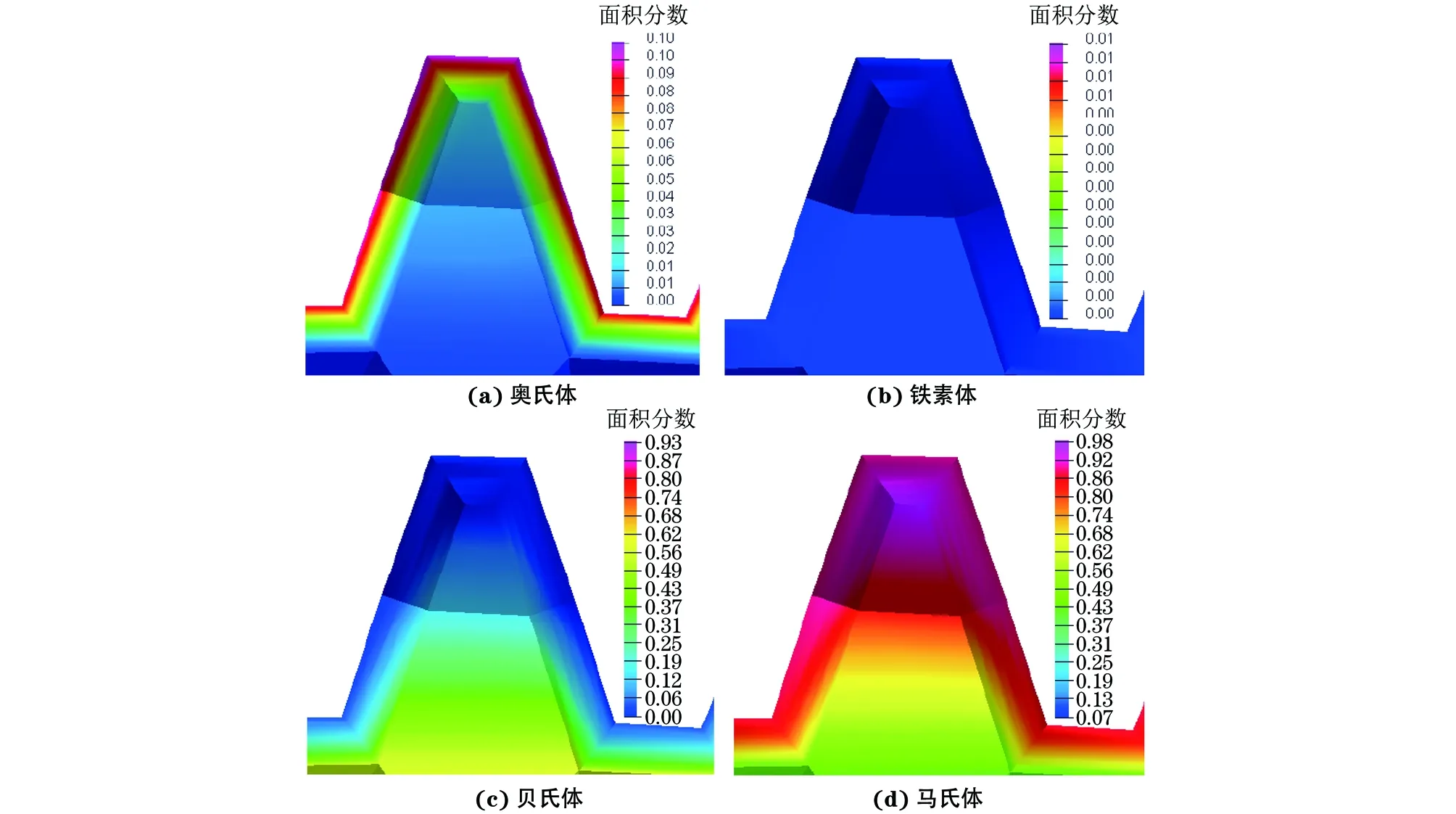

图8为淬火结束时(在冷却架上水洗冷却后)齿轮轮齿的组织分布,淬火冷却时间节点为17 920 s,此时轮齿表面实测温度约为30 ℃。由图8可以看出:在淬火结束时,轮齿表面的马氏体含量约为90%,残余奥氏体含量约为10%;而心部组织在硝盐溶液中冷却结束时已经基本转变完毕,仍由66%马氏体和34%贝氏体组成;马氏体含量最高的区域并没有出现在轮齿表层,而是出现在了次表层中,高达90%以上。

图8 模拟得到淬火结束(淬火冷却时间节点为17 920 s)时轮齿的组织分布Fig.8 Simulated microstructure distribution of gear tooth after quenching (at quenching cooling time node of 17 920 s):(a) austenite; (b) ferrite; (c) bainite and (d) martensite

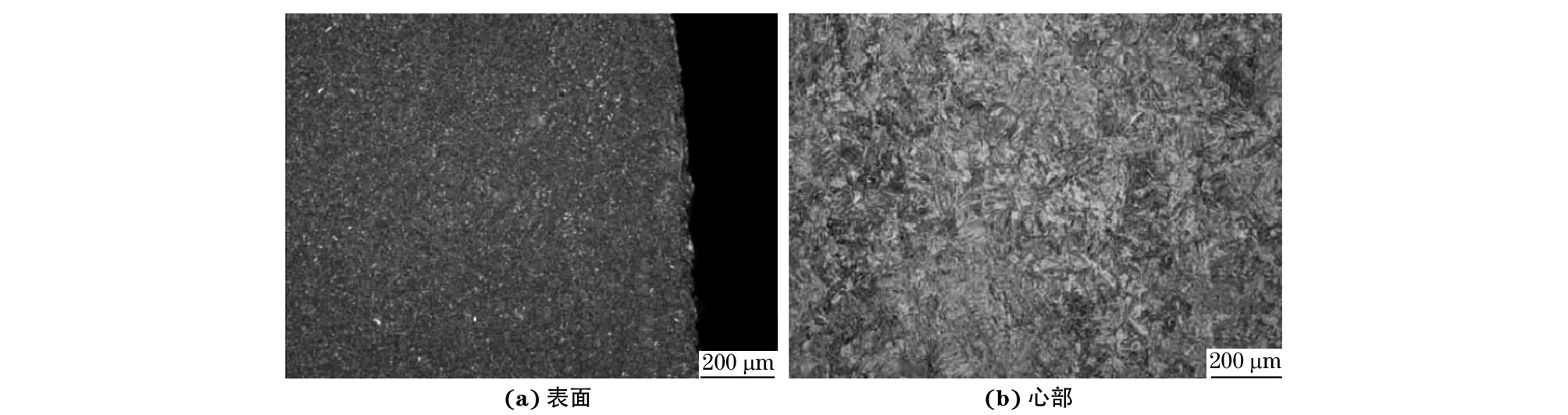

图9 淬火后齿轮轮齿的显微组织Fig.9 Microstructures of gear tooth after quenching: (a) surface and (b) core

3.2 试验验证

对淬火后的齿轮进行了显微组织观察,结果如图9所示。由图9可知:齿轮轮齿的表面除了含有少量的黑色针状马氏体外,还含有少量的白色残余奥氏体,统计[11]得到轮齿表面的残余奥氏体含量约为7.5%,与图8结果较为吻合;轮齿心部主要为板条状马氏体和贝氏体组织,含量分别约为69%,31%,与图8结果基本一致。由此可见,采用数值模拟方法可以较准确地模拟轮齿在淬火热处理过程中的组织分布。

4 结 论

(1) 在硝盐溶液中冷却结束时(齿轮表面温度约为175 ℃,淬火冷却时间节点为5 400 s),随着距表面距离的增加,轮齿组织中的贝氏体含量增加,至心部时约为34%;次表层的马氏体含量最高(90%),其次为心部的(66%),表面的马氏体含量相对较低(58%)。

(2) 在分级淬火冷却结束时(齿轮表面温度为30 ℃,淬火冷却时间节点为17 920 s),齿轮轮齿表面的马氏体含量约为90%,残余奥氏体含量约为10%;心部的组织与在硝盐溶液中冷却结束时的相同,由马氏体和贝氏体组成,二者的含量分别为66%和34%。

(3) 试验测得淬火后轮齿表面的残余奥氏体含量约为7.5%,心部马氏体和贝氏体含量分别约为69%,31%,与数值模拟得到的结果较为吻合,说明计算模型较准确。