保温时间对部分瞬间液相连接硬质合金/钢接头组织与性能的影响

2018-08-24,,,

, ,,

(长安大学材料科学与工程学院,西安 710064)

0 引 言

硬质合金具有强度、硬度和弹性模量高,耐磨损和耐腐蚀性能良好等优点,被应用于切削工具、耐磨零件、采矿与筑路工程机械等领域[1-3]。但硬质合金的韧性差,难以切削加工,往往无法生产大尺寸或形状复杂的制品,且其价格较高,因此应用范围受到极大限制[4]。将其与韧性好、强度高、加工性能优异且廉价的钢连接使用,是拓展硬质合金应用范围的主要途径。

钎焊是目前最常用的连接硬质合金和钢的一种方法,具有工艺简单、适应性强等特点;但钎焊接头的强度通常较低,使用温度受限[5]。固相扩散焊接硬质合金/钢接头虽然具有较高的剪切强度,但焊接时间较长,对设备要求也比较高,对待连接材料的尺寸和形状也有较大的限制[6]。赵秀娟等[7]采用钨极惰性气体保护电弧焊对硬质合金和钢进行焊接,发现在焊接过程中生成的脆性η相(Fe3W3C)在界面处聚集,导致接头抗弯强度降低。因此,在较低的温度和压力条件下快速获得高强度接头是硬质合金与钢连接新工艺要着重解决的问题。

部分瞬间液相(Partial Transient Liquid Phase,PTLP)连接技术通过中间层熔化或互扩散而在相邻基体界面处形成瞬间过渡液相[8],瞬间过渡液相与基体发生互扩散或界面反应使得成分不断变化并实现等温凝固,获得初始连接层,在后续均匀化过程中元素发生充分扩散,最终得到具有固相扩散连接特性的耐高温接头[9]。PTLP连接技术兼具钎焊和固相扩散焊的优点,其连接接头界面中存在韧性中间层,可以有效缓解接头残余应力的影响,提高接头性能。然而,目前对硬质合金和钢进行PTLP连接的研究报道较少。镍钛合金的共晶温度(942 ℃)低于其纯组元熔点,而钛与镍能形成耐高温并具有一定室温韧性的金属间化合物,因此,将钛/镍/钛复合材料作为中间层材料并采用PTLP连接硬质合金与钢,有望获得高质量的接头。

作者在前期硬质合金/钢PTLP连接工艺研究的基础[10]上,研究了保温时间对PTLP连接YG10硬质合金/40Cr钢接头物相组成和剪切强度的影响规律,为PTLP连接技术在硬质合金/钢的连接领域的应用提供理论和实践指导。

1 试样制备与试验方法

基体材料为YG10硬质合金,化学成分(质量分数/%)为5.52C,10Co,84.48W,尺寸为φ10 mm×6 mm,由株洲硬质合金集团有限公司提供;40Cr钢,调质态,化学成分(质量分数/%)为0.43C,0.22Si,0.57Mn,0.96Cr,<0.035S,<0.035P,余Fe,尺寸为φ10 mm×8 mm。中间层材料有钛箔,纯度高于99.7%,厚度为20 μm;镍箔,纯度高于99.9%,厚度为170 mm。

将基体材料的待焊接面用水砂纸逐级打磨至表面光亮、无明显划痕,用丙酮溶液超声清洗,吹干待用。用组成(体积分数)为60%H3PO4、20%HNO3和20%H2SO4的混合溶液对镍箔进行超声清洗,时间40 min,吹干待用;用组成(体积分数)为25%HF、15%HNO3和60%H2O的混合溶液对钛箔进行清洗,吹干待用。

在VQS0204型真空炉中对YG10硬质合金和40Cr钢进行PTLP连接。按照从下往上为硬质合金、钛箔、镍箔、钛箔和钢的顺序将YG10硬质合金、中间层材料(中间层为钛箔/镍箔/钛箔“三明治”结构)和40Cr钢依次放入柱状石墨模具内,采取自重加压法(在模具顶部放置质量为2.4 kg的压块)施加0.3 MPa的轴向压力使待焊表面充分接触,随后保持0.3 MPa压力,以10 ℃·min-1的升温速率加热至1 000 ℃保温1~4 h,随炉冷却,真空度保持在1.3×10-3Pa左右。

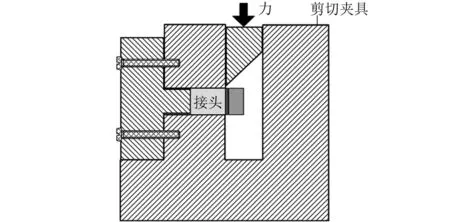

采用线切割法垂直于界面方向将接头切开,经打磨抛光之后,用Hitach S4800型场发射扫描电镜(SEM)观察微观形貌,用Bruker D8 advance型X射线衍射仪(XRD)分析物相组成,用Horiba 250型能谱仪(EDS)分析微区成分。使用HV-1000A型显微硬度计测试截面显微硬度分布,载荷0.49 N,保载时间10 s。使用自制剪切夹具,在CMT4304型电子万能拉伸试验机上对接头进行静载剪切试验,下压速度为0.5 mm·min-1。静载剪切试验如图1所示。

图1 接头剪切试验示意Fig.1 Schematic of shear testing of the joint

2 试验结果与讨论

2.1 微观形貌和微区成分

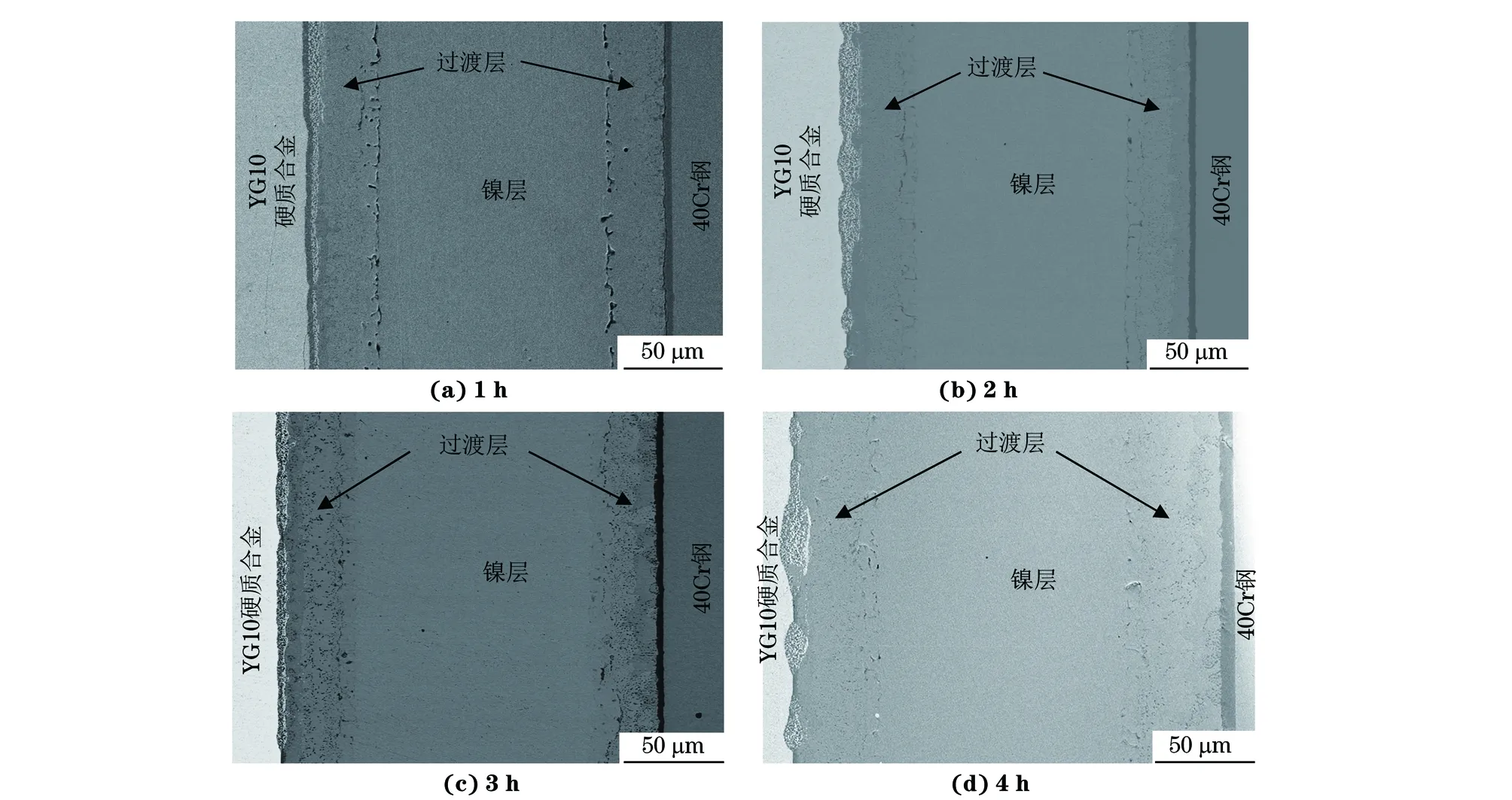

由图2(a)可见:在连接温度远低于中间层材料及基体材料熔点的条件下,经过1 h的保温,钛箔与YG10硬质合金和40Cr钢分别反应形成了宽35~50 μm的过渡层;中间层与基体的界面区域没有显微裂纹产生,说明中间层的存在对残余应力起到了良好的缓冲作用,这有利于接头强度的提高;在近镍侧过渡层中有非连续的微米级孔洞存在,而在过渡层与40Cr钢和YG10硬质合金的界面处均未出现明显的孔洞,说明在1 000 ℃保温条件下,镍和钛通过互扩散形成了瞬间过渡液相,有效填充了基体表面,并在随后的等温凝固过程中产生缩孔。随着保温时间的延长,微观缩孔的数量减少、尺寸减小,过渡层的厚度增加。

图 2 不同保温时间下PTLP连接YG10硬质合金/40Cr钢接头的截面SEM形貌Fig.2 SEM micrographs showing cross section of YG10 cemented carbide/40Cr steel joint bonded by PTLP for different dwelling times

由图3可以看出,两个过渡层中的镍、钛等元素含量均呈明显的梯度分布,说明在连接过程中发生了元素的再分布。

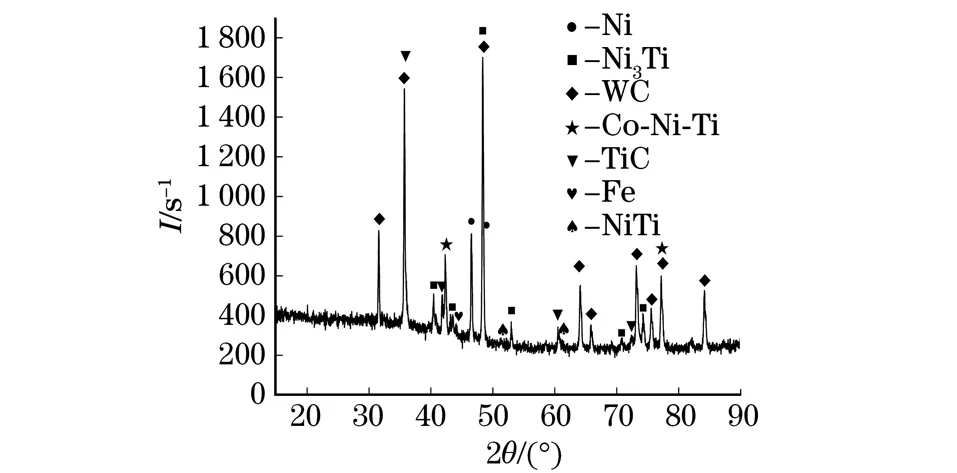

由图4可见,在1 000 ℃保温2 h后,YG10硬质合金/40Cr钢接头的中间层区域生成了TiC、Ni3Ti和NiTi等反应相。

图4 1 000 ℃保温2 h时PTLP连接YG10硬质合金/40Cr钢接头中间层的XRD谱Fig.4 XRD pattern of interlayer of YG10 cemented carbide/40Cr steel joint bonded by PTLP at 1 000 ℃ for 2 h

由图5(a)可知,在PTLP连接过程中,镍钛共晶瞬间过渡液相与YG硬质合金基体反应形成了由WC+TiC组成的混合界面层,这是因为硬质合金基体中WC颗粒的钴黏结相快速溶入过渡液相中,导致WC颗粒失去束缚而进入液相,液相中的钛与WC发生反应生成了TiC。随着TiC的生成,液相中的钛含量减少,镍钛共晶相的熔点不断升高,从而实现了过渡液相的自发凝固[11]。过渡液相界面在向镍中推移的同时,不断析出富镍的Ni3Ti相,阻碍了镍和钛的进一步互扩散,剩余的液相以Co-Ni-Ti固溶体的形式保留下来。因此,中间层材料与YG10硬质合金经PTLP连接后形成了TiC+WC/Co-Ni-Ti/Ni3Ti的梯度过渡层。同理,在PTLP连接过程中,镍钛共晶瞬间过渡液相中的钛与40Cr钢基体中的碳原子反应生成了TiC层,阻碍了铁原子向过渡液相的扩散,此时过渡液相的等温凝固主要依靠中间层材料中镍的不断溶入而实现,最终形成TiC/NiTi/Ni3Ti的梯度过渡层,如图5(b)所示。

2.2 硬度分布与剪切强度

由图6可以看出,在较长保温时间下PTLP连接的YG10硬质合金/40Cr钢接头中间层(过渡层和中间镍层)的硬度较高,这与由扩散引起的固溶强化效应有关。

由图7可见:当保温时间由1 h延长至2 h时,YG10硬质合金/40Cr钢接头的剪切强度从137 MPa增加到153 MPa,此时接头断裂部位主要位于过渡层中;当保温时间由2 h延长至4 h时,接头剪切强度下降,保温4 h后的仅为37.58 MPa,此时接头断裂部位主要位于近过渡层的YG10硬质合金基体中。当保温时间较短时,延长保温时间有利于等温凝固阶段微观缩孔缺陷的消除,从而提高剪切强度;之后随着保温时间的延长,在中间层中作为应力吸收层的剩余镍相因元素互扩散导致的固溶强化程度不断增大,从而对接头残余应力的消除产生不利影响,同时过渡层中脆性反应层(Ni3Ti和TiC)的厚度不断增大,这些均导致了接头剪切强度的降低[12-13]。

3 结 论

(1) 以“三明治”结构的钛箔/镍箔/钛箔为中间层材料,采用部分瞬间液相连接方法对YG10硬质合金和40Cr钢进行了连接,连接后的接头形成了由硬质合金/TiC+WC/Co-Ni-Ti/Ni3Ti/镍层/Ni3Ti/NiTi/TiC/钢组成的多层结构,硬质合金和镍层以及钢和镍层之间均形成了宽35~50 μm的过渡层;靠近镍侧的过渡层中存在部分微米级缩孔,随着保温时间的延长,过渡层内的缩孔数量减少,过渡层厚度增大。

(2) 在较长的保温时间下接头中间层(过渡层和镍层)的显微硬度较高;当保温时间从1 h延长到4 h时,接头的剪切强度先增大后减小,保温2 h的剪切强度最大,为153 MPa。保温时间是影响部分瞬间液相连接接头性能的重要因素之一。