集装箱底侧梁成型尺寸对底架密封胶耗量的影响

2018-08-23田源

田源

集装箱指具有一定强度、刚度和规格的专供运输周转使用的大型装货容器。目前,集装箱产品已实现标准化,并广泛应用于水路、公路、铁路、航空等多式联运物流系统。我国是世界上最大的集装箱生产基地,标准干货集装箱产量占世界总产量的95%以上。干货集装箱的主要原材料是钢材,具有强度大、结构牢、焊接性和水密性良好的特点。为保证集装箱的水密性,在制造集装箱时需要在箱内四周和一些隐蔽部位(如底架与木底板之间)使用密封胶进行密封,以免在集装箱运输或清洗过程中出现漏水、渗水现象。钢质干货集装箱底架主要由底侧梁、底横梁、叉槽焊接而成。在一般情况下,底横梁与叉槽保持在同一个平面上,以便在装配木底板后不留间隙。底侧梁分为单C形底侧梁和双Z形底侧梁。本文重点论述双Z形底侧梁结构底架与木底板的装配间隙对密封胶耗量的影响,以期为集装箱制造企业降低生产成本提供参考。

1 集装箱底侧梁成型尺寸对其与木底板装配间隙的影响

底侧梁主要采用罗拉成型工艺,通过板材冷弯加工和塑形最终达到预期效果。由于罗拉工艺和设备的因素,一般底侧梁实际成型效果与图纸理论设计有一定差异,导致在装配底侧梁与木底板时会出现一定间隙,而间隙的大小是影响密封胶耗量的直接因素。

1.1 底侧梁成型状况对装配间隙的影响

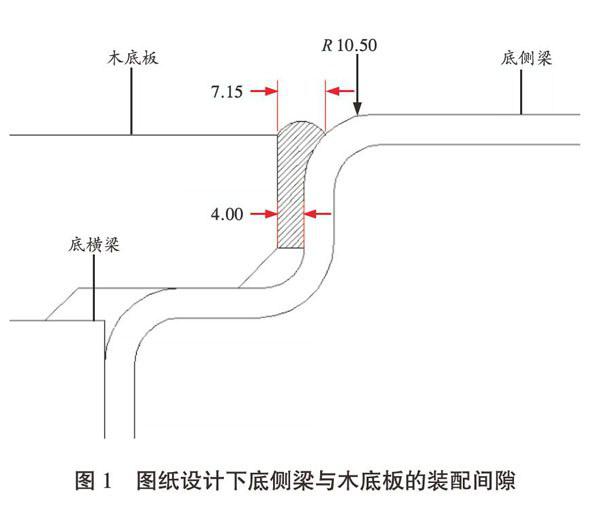

根据图纸的规范要求,底侧梁与木底板的装配间隙如图1所示。理论上,成型理想的底侧梁与木底板装配后,两者的间隙为4.00mm,间隙截面积为79.82mm2。

根据生产情况,按照实际工艺要求设计的底侧梁与木底板的装配间隙如图2所示。在工艺上成型理想的底侧梁与木底板装配后,两者的间隙为2.00mm,间隙截面积为45.82mm2。

可见,依据图纸设计与依据实际工艺设计的底侧梁与木底板的装配间隙相差2mm。为分析需要,增加底侧梁与木底板装配间隙为3mm的情况,间隙截面积为62.82mm2(见图3)。

1.2 理想状态下底侧梁成型圆弧半径对装配间隙的影响

上文主要从底侧梁与木底板装配间隙的角度来分析,下文从底侧梁成型圆弧半径变化的角度来分析。设定底侧梁成型所能达到的理想状态,其与木底板装配后形成的上表面圆弧半径为及。

由图4可见,当底侧梁与木底板的装配间隙为2.00mm,底侧梁罗拉成型圆弧半径为11.50mm时,间隙截面积为49.95mm2。

由图5可见,当底侧梁与木底板的装配间隙为2.00mm,底侧梁成型圆弧半径为12.50mm时,间隙截面积为54.79mm2。

由图6可见,当底侧梁与木底板的装配间隙为2.00mm,底侧梁成型圆弧半径为13.50mm时,间隙截面积为60.33mm2。

1.3 实际生产中底侧梁成型角度对装配间隙的影响

如图7所示,根据生产中的实际测绘,当底侧梁成型角度为93°,成型圆弧半径为11.50mm,底侧梁与木底板的装配间隙为2.00mm时,间隙截面积为61.88mm2。

然而,在实际生产中,底侧梁成型角度受材料影响会发生变化。如图8所示,经实际测绘,当底侧梁成型角度为92°,成型圆弧半径为11.50mm,底侧梁与木底板的装配间隙为2.00mm时,间隙截面积为60.52mm2。

如图9所示,经实际测绘,当底侧梁成型角度为91°,成型圆弧半径为11.50mm,底侧梁与木底板的装配间隙为2.00mm时,间隙截面积为59.21mm2。

2 集装箱底侧梁与木底板装配间隙的影响因素

2.1 间隙大小对间隙截面积的影响

比较图1与图2可以发现,通过工艺调整,当底侧梁与木底板装配间隙减小2.00mm时,间隙截面积减小79.82mm2-45.82mm2=34.00mm2,缩小比例为42.6%。比较图2与图3可以发现,当底侧梁与木底板的装配间隙减小1.00mm时,间隙截面积减小62.82mm2-45.82mm2=17.00mm2,缩小比例为27.1%。由此可见,底侧梁与木底板的装配间隙每变化1.00mm,间隙截面积的变化值达17.00mm2,变化值较大。

2.2 成型圆弧半径对间隙截面积的影响

比较图2与图4可以看出,在底侧梁成型圆弧半径增加1.00mm,底侧梁与木底板装配间隙不变的情况下,间隙截面积增加49.95mm2-45.82mm2=4.13mm2,增加比例为9.0%。比较图4与图5可以看出,在底侧梁成型圆弧半径增加1.00mm,底侧梁与木底板装配间隙不变的情况下,间隙截面积增加54.79mm2-49.95mm2=4.84mm2,增加比例为9.7%。比较图5与图6可以看出,在底侧梁成型圆弧半径增加1.00mm,底侧梁与木底板装配间隙不变的情况下,间隙截面积增加60.33mm2—54.79mm2=5.54mm2,增加比例为10.1%。由此可见,当底侧梁与木底板的装配间隙不变时,底侧梁成型圆弧半径每变化1.00mm,间隙截面积的变化比例在9%~10%之间。

2.3 实际成型角度对间隙截面积的影响

比较图2与图7可以看出,实际装配状态下底侧梁装配间隙截面积比工艺设计理想状态下的装配间隙截面积增加61.88mm2-45.82mm2=16.06mm2,增加比例为35.1%。比较图4与图9可以看出,底侧梁实际成型角度增加1°,底侧梁与木底板装配间隙截面积增加59.21mm2-49.95mm2=9.26mm2,增加比例为18.5%。比较图4与图8可以看出,底侧梁实际成型角度增加2°,底侧梁与木底板装配间隙截面积增加60.52mm2-49.95mm2=10.57mm2,增加比例为21.2%。比较图4与图7可以看出,底侧梁实际成型角度增加3°,底侧梁与木底板装配间隙截面积增加61.88mm2-49.95mm2=11.93mm2,增加比例为23.9%。由此可见:当底侧梁与木底板的装配间隙不变时,底侧梁成型角度每变化1°,间隙截面积的变化比例在2%~3%之间,对装配间隙截面积的影响较小;但在压型角柱与成型圆弧半径共同变化的情况下,底侧梁与木底板装配间隙截面积的变化则较大(从图2与图7的比较中可以看出累计变化比例达到35.1%)。

3 集装箱底侧梁与木底板不同装配状态下的密封胶耗量

依据图2,理想罗拉工艺压型和装配状态下的理论密封胶耗量为45.82mm2×l626mL/100mm2=745mL。依据图7,实际施工状态(非理想作业环境)下的理论密封胶耗量为61.88mm2×1626mL/100mm2=1006mL。

根据实际施工经验及数据追踪,理想作业环境下箱内底板四周的密封胶耗量约2.5支(每支容量约310mL),合310mL/支×2.5支×98%=760mL(98%为密封胶的利用率),与理想罗拉工艺压型和装配状态下的理论密封胶耗量仅差760mL-745mL=15mL,误差为2%。这说明理想罗拉工艺压型和装配状态下的密封胶耗量与实际情况比较符合。

根据实际施工经验及数据追踪,非理想作业环境下箱内底板四周的密封胶耗量为3~5支,合911~1519mL。可见,非理想作业环境下密封胶耗量理论值也在经验值范围内,但经验值变化幅度大,这是多种因素(包括木底板宽度偏窄、底架寬度偏宽、底侧梁压型角度和圆弧半径偏大、密封胶种类和质量差异以及作业人员的施工技能差异等)影响下的结果。对于异常情况的精确影响度,目前尚缺乏足够的经验数据和理论数据分析。

4 结束语

综上所述:集装箱底侧梁成型角度和圆弧半径的变化对底侧梁与木底板装配间隙截面积的影响最大,但因底侧梁成型角度和圆弧半径是渐变因素,在一定周期内,底侧梁与木底板装配间隙截面积不会发生突变,即密封胶耗量不会发生突变;底侧梁与木底板装配间隙增加1.00mm,间隙截面积增加37%;底侧梁与木底板装配间隙大小对间隙截面积的影响是线性的,可控性较好。需要说明的是:上述计算均建立在纯理论的基础之上,在实际施工过程中,由于密封胶的流动性较差,实际缝隙填充率并非100%,并且随着间隙的增大,实际填充率会呈非线性增加(根据经验,当间隙超过4.00mm时,填充率会显著增加);另外,水性密封胶的流动性较强,黏度较低,填充率会随着间隙的增大而显著增加,根据施工经验,水性密封胶单箱耗量比氯丁胶增加0.5~1.0支。