油罐车用5182铝合金自动TIG焊接工艺改进

2018-08-23郭廷凯徐玉君张玉新孙巍

■ 郭廷凯,徐玉君,张玉新,孙巍

扫码了解更多

1. 概述

材料轻量化的发展被广泛应用在轨道交通、船舶和汽车产品等领域。5182—H111铝合金具有良好的力学、成形、耐腐蚀性能和焊接性,是油罐车罐体生产的理想材料。在应用生产中发现在背面焊缝和焊趾处出现了未焊透和气孔缺陷,经过焊前预热、清理和改变焊接参数等工艺手段均未有效解决这些问题,现提出正面填丝+背面不填丝自熔的双面焊工艺,有效解决了背面焊缝出现的未焊透和气孔缺陷问题,焊接接头检测结果均满足标准要求,对保证生产质量具有重要意义。

2. 焊接材料

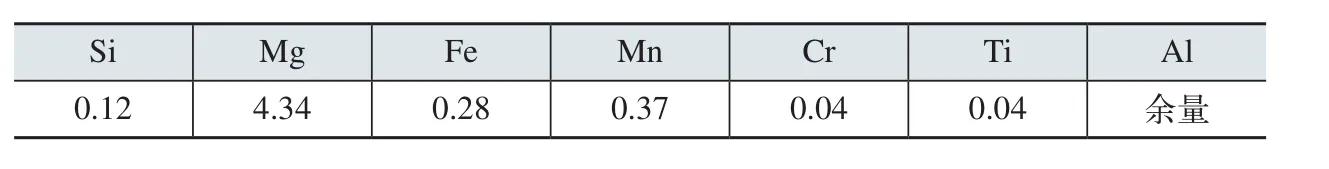

试验母材为5182—H111铝合金延压板材,试板尺寸为600mm×200mm×5.5mm,化学成分和力学性能如表1、表2所示。采用ESAB S Al 5356、φ1.2mm焊丝做为填充材料。

3. 焊接工艺

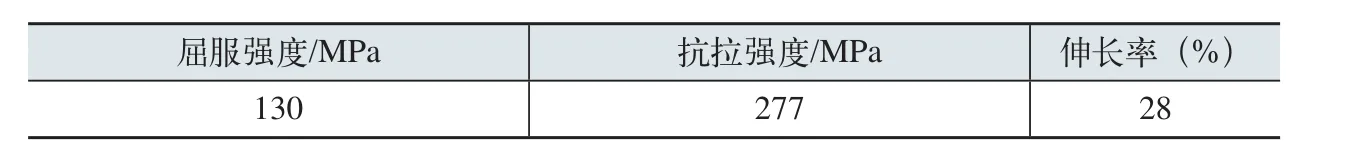

采用沙福NERTAMATIC 450自动TIG设备和带U型凹槽垫板的工装夹具,垫板如图1所示。焊前清理坡口面和坡口两侧25mm范围内氧化膜、油污、杂质等外来物。焊接时正面填丝焊和背面不填丝自熔焊接参数如表3所示。

图1 U 型垫板

表1 5182 —H111铝合金化学成分(质量分数) (%)

表2 5182 —H111铝合金力学性能

表3 焊接参数

4. 试验结果和分析

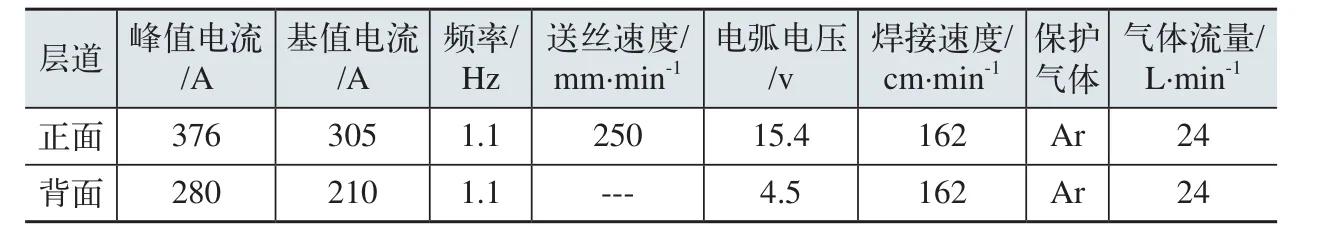

(1)采用单面焊工艺,当热输入量较小时,焊缝背面出现未焊透缺陷,如图2a所示。当热输入量较大时,背面焊缝由垫板凹槽强制成型,在焊趾处出现了较多的气孔缺陷,如图2b所示。在焊接过程中材料表面的氧化膜、水分和油污,环境湿度,保护气含水量等提供了氢的来源,由于氢在铝合金液态和固态中的溶解度相差较大,因此在熔池凝固过程中氢来不及逸出,形成气孔。

采用背面进行自熔焊工艺后,完全消除了背面未焊透和焊趾处气孔缺陷,焊缝成型良好,鱼鳞纹均匀清晰,如图2c所示。

图2 背面焊缝成形

(2)焊接接头的拉伸试验按照ISO4136标准,弯曲试验按照ISO5173标准,试验在AG—X 250kN电子万能试验机上进行。接头拉伸性能测试结果如表4所示,焊接接头的平均抗拉强度达到了269MPa,焊接接头抗拉强度大于标准中要求的母材退火状态下规定的最低抗拉强度255MPa,符合标准ISO 15614—2的要求。进行2个正弯和2个背弯试验,压头直径40mm,弯曲角度180°。在弯曲试件的弯曲面上任何方向上都未出现>3mm的单条裂纹,弯曲试验均合格。拉伸和弯曲试样如图3所示

图3 拉伸和弯曲试样

表4 拉伸试验结果

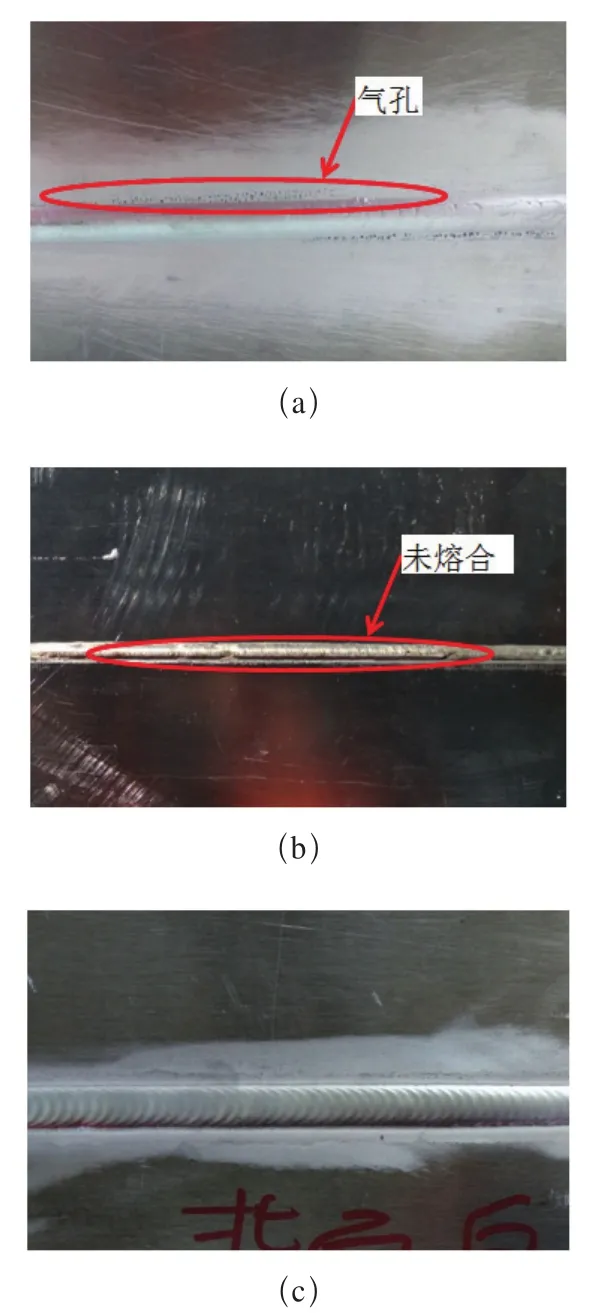

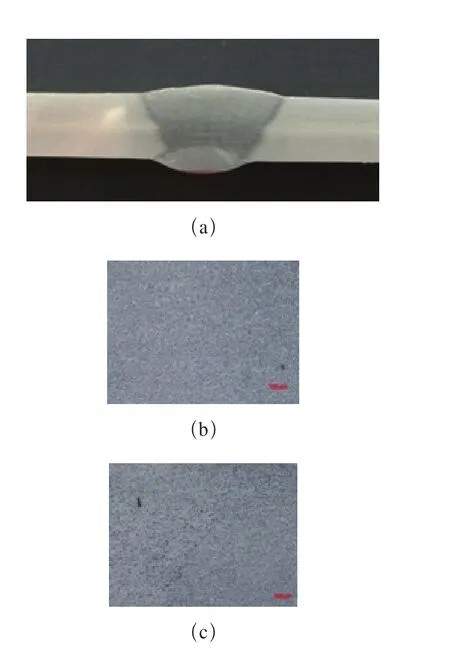

(3)按照I S O 17639标准对焊缝进行宏观和微观金相检测。宏观金相试样采用1 0%氢氧化钠溶液腐蚀,微观金相试验采用凯乐试剂(15HF+1.5%HCl+2.5HNO3)腐蚀,使用蔡司AXIO 型号材料显微镜进行宏观和微观形貌观测,分别如图4所示。从图4a可以看出焊缝熔合良好,没有裂纹、气孔和夹渣等缺陷,从图4b和4c可以看出焊缝和热影响区均无微观裂纹出现金相检测合格。

5. 结语

(1)使用正面填丝焊+背面不填丝自熔焊双面焊工艺,可以解决单面焊工艺产生的背面焊缝气孔和未熔合缺陷。

(2)采用双面焊工艺,焊接接头的抗拉强度达到了269MPa,弯曲性能良好,均符合标准要求。

(3)接头金相检测显示,接头熔合良好,无裂纹、气孔和夹渣等缺陷。

图4 接头宏观和微观金相