齿轮轴失效分析与改进

2018-08-23贾云峰

■ 贾云峰

扫码了解更多

齿轮转动是机械转动中重要的一种传动形式之一,它具有传动效率高、工作可靠、传动比准确结构紧凑、寿命长等优点,在机床、汽车等产品中广泛应用,齿轮通过轮齿啮合传递扭矩和动力,承受较大的交变弯曲应力、接触应力,易产生齿面点蚀、胶合等失效,甚至是断齿。

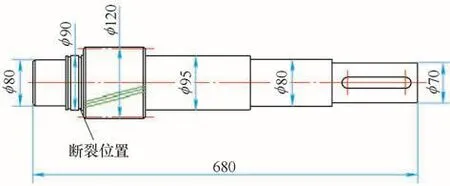

某齿轮箱中的齿轮轴(见图1),工作过程中载荷较大,材料为18Cr2Ni4WA,属于高强度中合金渗碳钢,强度高,韧性好,性能优异,淬透性好,

主要工艺流程:锻造→正火→车削→滚齿→渗碳→去碳→淬火→粗磨→磨齿→精磨。

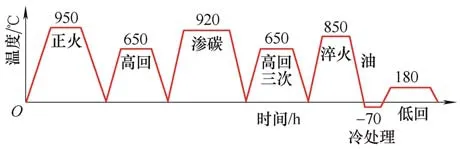

热处理要求为渗碳层深1.2mm,淬硬58HRC。零件的热处理工艺曲线如图2所示。

其中一根齿轮轴使用一年后就发生断裂,齿部完好,在φ90mm外圆与齿部之间发生断裂。我们对断裂的轴进行了分析,从齿轮设计、机械加工、热处理等方面提出改进意见,以避免类似情况再次发生。

图 1

图 2

1. 裂纹分析

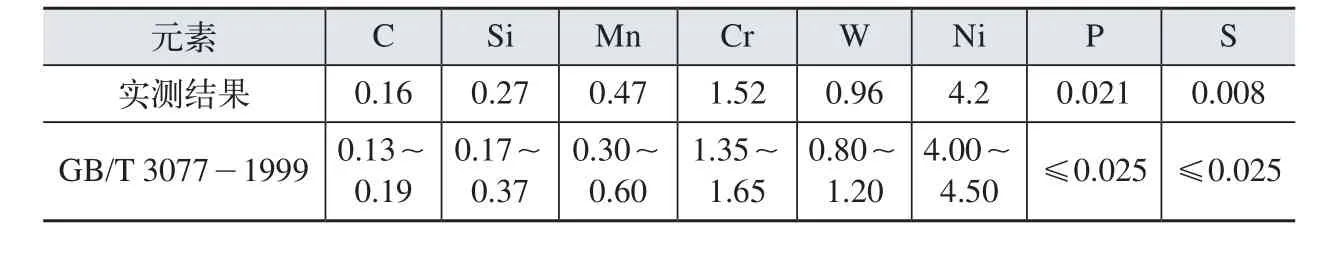

(1)化学成分 断裂零件取试样进行化学成分分析,如附表所示,成分符合标准。

(2)硬度检测 表面硬度59~60HRC,心部硬度42~44HRC,符合技术要求。

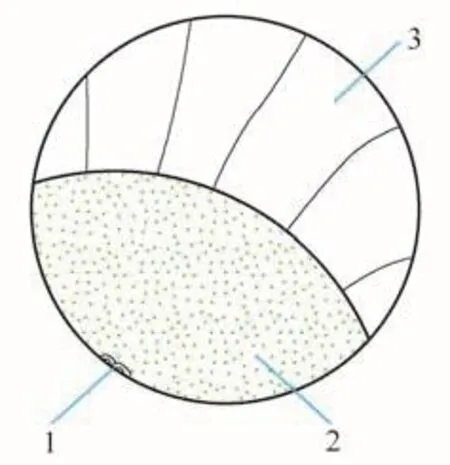

(3)断口形态 图3为断口的形貌。

(4)断口分析 断口存在典型的贝壳状花纹,从断口的宏观形貌看,断口由3个具有不同特征的区域组成,1区域为裂纹源,呈半月形,表面黑色,面积约为6mm2;2区域为裂纹扩展区,表面呈细致的瓷状;3区域为瞬间断裂区,形貌粗糙,凹凸较大,具有放射状条纹,约占总面积的50%。属于典型的疲劳裂纹断口。

图 3

该齿轮轴断裂发生在沉割槽处,断面上有一小块黑色区域1,表明此处裂纹发生较早,仔细观察零件的断裂处,沉割槽内表面粗糙度很差,有很深的加工刀痕,在热处理过程中此处产生了一个小裂纹,裂纹表面在加热、冷却过程中被氧化,因此呈黑色。裂纹处于沉割槽内,难以被发现。在使用过程中,齿轮轴受交变载荷的作用,裂纹逐渐扩展,此时扩展速度较慢,形成区域2(扩展区),由于18Cr2Ni4WA钢的淬透性非常高,心部淬后硬度达42~44HRC,硬度较高,因此扩展区无明显的年轮条纹。疲劳裂纹扩展到一定程度,轴的有效截面缩小,导致强度不足,引起瞬时超载,造成断裂,断面具有快速断裂的特征,由于轴的硬度高,而且工作时受力较大,因此形成的最终断裂区所占的面积较大,约占总面积的50%。

2. 改进措施

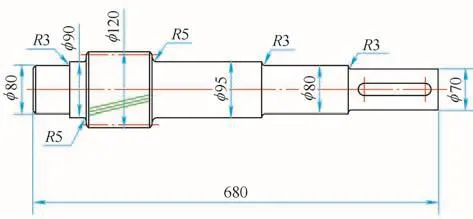

疲劳破坏对缺陷具有很大的敏感性,一般起源于零件高度应力集中的部分或表面缺陷处,如表面裂纹、软点、夹杂、急剧的转角过渡及刀痕等。导致疲劳破坏的工作应力很低,往往低于材料的屈服强度。在使用一年时间就发生断裂,可见齿轮轴表面的缺陷造成了高度应力集中,降低了疲劳强度,大大缩短了齿轮轴的使用寿命,18Cr2Ni4WA钢对应力集中比较敏感,尤需加以注意。零件截面发生变化的地方,都会产生应力集中现象。因此对阶梯轴来说,在截面尺寸变化处应采用圆角过渡,而不应加工成易出现问题的沉割槽,各段阶梯外圆之间增加R3~R5mm的圆弧过渡,以降低应力集中。圆弧过渡的加工质量更便于控制,不易出现加工缺陷。提高零件的表面粗糙度,也可有效降低应力集中。

图4是改进后的零件结构。

3. 结语

齿轮轴的零件结构、机械加工质量、热处理过程、材料化学成分等各方面的不良因素都会导致轴的失效,因此只有从改善零件的设计结构、严格控制原材料成分、提高机械加工精度、提高热处理过程质量等方面综合考虑,才能保证轴的质量,延长轴的寿命。经过改进后齿轮轴再无断裂现象发生。

图 4

18Cr2Ni4WA钢化学成分(质量分数) (%)