中国标准动车组高速受电弓弓网动力学性能研究

2018-08-23陈明国

陈明国 ,冯 叶 ,孙 宁 ,梁 坤

(1.中车株洲电力机车有限公司,湖南 株洲 412001;2.大功率交流传动电力机车系统集成国家重点实验室,湖南 株洲 412001)

为适应“高铁出海”对高速动车组关键部件自主化的要求,中国铁路总公司科技司部署了高速动车组受电弓关键技术研究工作,旨在开发性能可靠、维护简单,体积重量小,具有自主化知识产权的高速受电弓。其中,受电弓-接触网是电力列车运行的动力之源,弓网受流质量的好坏直接影响了列车运行的安全性,因此优化受电弓的动力学性能是弓网动力学研究中非常重要的研究内容。

本文以中国标准动车组高速受电弓和简单链型接触网及弹性链型接触网为研究对象,利用SIMPACK-ANSYS软件建立弓网动力学模型,分析弓网系统动力学特性,为研究接触网和受电弓的相互作用,评估受流质量提供了一种简单实用的方法。

1 弓网系统及接触网类型

车辆运行时所需能量由电能转换,电能由架设在线路上的接触网提供,安装于列车顶部的受电弓与接触网在高速滑动接触过程中完成取流,如图1所示。

图1 高速弓网系统示意图

列车运行过程中,由于车辆、受电弓和接触网受到外部激励的激扰,受电弓滑板与接触线将处于高速滑动接触状态,使得受电弓滑板与接触线之间的接触压力随时间动态变化。目前高铁线路上,高速接触网主要有弹性链形悬挂接触网(武广客运专线)和简单链形接触网(大西线)。接触网结构参数如表1所示。

此外,还对比分析了不同受电弓弓头悬挂参数对弓网动力学性能的影响规律。本文采用TB/T3271-2011中接触力统计指标对弓网动力学性能进行评价,具体包括:

统计最大值:Fmax=Fm+3σ且小于等于350N

统计最小值:Fmin=Fm-3σ=20N

平均值:Fm≤0.00097V2+70N

标准偏差:σ≤0.3×FmN

表1 高铁线路接触网结构参数

2 受电弓动力学性能分析

为比较不同接触网悬挂形式对弓网动力学性能的影响,本课题使用SIMPACK-ANSYS联合仿真方法对图2所示弓网相互作用进行模拟。首先利用ANSYS软件生成接触网模型子结构,并导入SIMPACK,导入的柔性接触网模型与车体、受电弓多体模型一并组成车弓网耦合多刚体-弹性体模型。模型如图2所示。

图2 受电弓弓网耦合模型

根据评价指标中抬升力计算公式Fm=0.00097V2+70N,换算出350km/h时等效气动抬升力为118.825N,380km/h时等效气动抬升力为140.068N,420km/h时等效气动抬升力为171.108N;然后分别在不同工况下加载等效气动抬升力,由于受电弓建模为多刚体模型,加载位置对仿真结果并无影响,为方便加载,加载位置选为弓头与上臂杆连接处。

2.1 弓网动力学计算结果

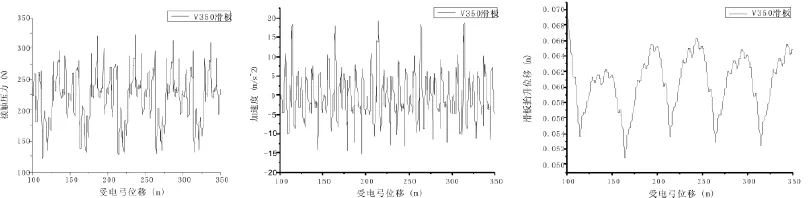

(1)大西线350km/h

在速度为350km/h的条件下,高速受电弓匹配大西线接触网时的弓网动态相互作用仿真结果见图3。

(2)武广线350km/h

在速度为350km/h的条件下,高速受电弓匹配武广线接触网时的弓网动态相互作用仿真结果见图4。

(3)大西线380km/h

在速度为380km/h的条件下,高速受电弓匹配大西线接触网时的弓网动态相互作用仿真结果见图5。

(4)武广线380km/h

在速度为380km/h的条件下,高速受电弓匹配武广线接触网时的弓网动态相互作用仿真结果见图6。

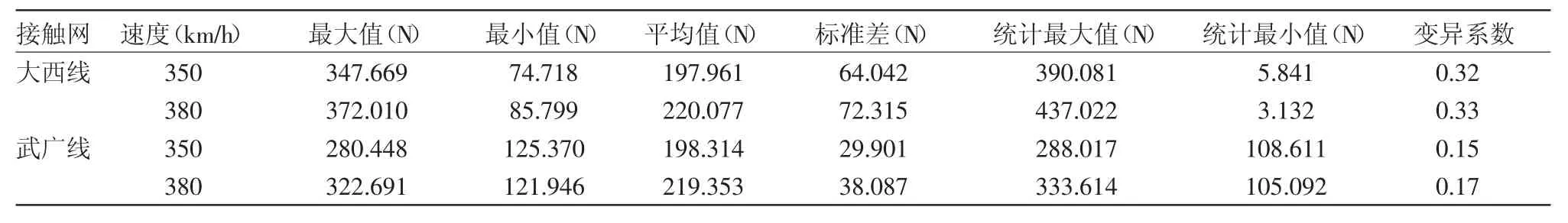

为分析弓网匹配性能,消除弓网仿真建模时的边界效应后,统计高速受电弓各工况下第4跨至第8跨弓网仿真数据如表2所示。

图3 大西线350km/h弓网仿真

图4 受电弓 350km/h武广线弓网受流分析

图5 受电弓380km/h大西线弓网受流

图6 受电弓 380km/h武广线受流分析

表2 高速受电弓各工况下接触力统计结果

从表3中变异系数可看出,采用高速受电弓时,武广线上弓网匹配性能均优于大西线,原因在于武广接触网采用弹性链形悬挂,其相邻跨内铺设的辅助承力索增加了接触线上刚度水平在空间上的分布均匀度,有利于提高弓网受流质量,表3列出了不同类型接触网相对高速受电弓的平均匹配性能统计结果。此外,表2中结果也表明,采用武广接触网匹配高速受电弓时,其动力学性能在速度高达380km/h时依然能满足要求。

表3 高速受电弓与不同接触网匹配性能(接触力)

2.2 弓网动力学性能总结

对比分析不同弓网匹配设置条件下的两款受电弓受流性能可看到,高速受电弓各工况下大西线和武广线接触力变异系数平均值分别为0.34和0.18。从而,可知对于高速弓,使用弹性链形接触网有利于提高受流性能。

3 弓头悬挂参数研究

3.1 弓头悬挂刚度对受流性能影响

悬挂刚度分别在7000~13000N/m之间每隔1000N/m取值,悬挂阻尼取为50N×s/m,进行仿真计算,共七组工况,结果见表4、表5。

表4 高速受电弓弓头悬挂刚度对接触压力影响N

表5 高速受电弓弓头悬挂刚度对滑板加速度影响

由表格统计结果可以发现:当悬挂刚度在7000~13000N/m变化时,随着刚度值的上升,接触压力最大值、最小值基本随之上升,标准差先减小后增大;滑板加速度最大值基本趋势是减小,标准差和最小值在10000N/m处相对较好;滑板和框架的相对位移的最大值、最小值、平均值、标准差都减小。故悬挂刚度不宜过大也不宜过小,并结合现有国内外高速受电弓悬挂刚度,其悬挂刚度选取为10000N/m较为合适。

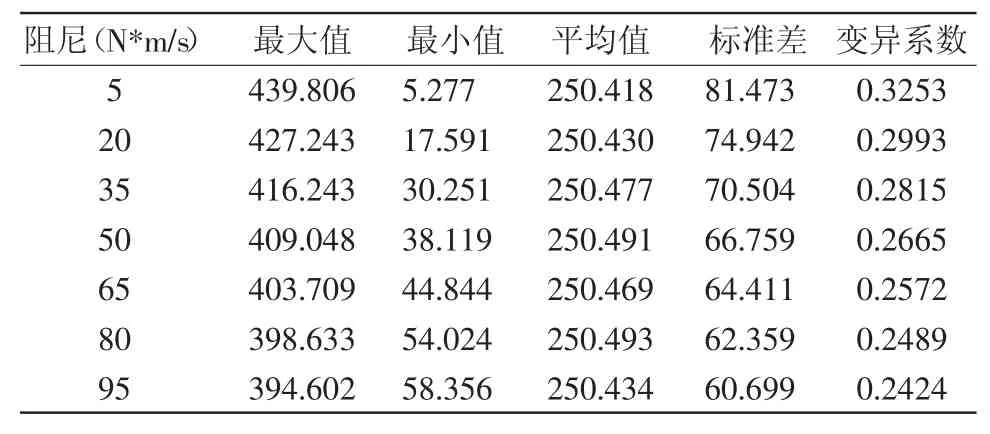

3.2 弓头悬挂阻尼对受流性能影响

悬挂刚度取为10000N/m,悬挂阻尼在5~95N*s/m之间每隔15N*s/m取值,进行仿真计算,共七组工况,仿真结果见表6、表7、表8。

表6 高速受电弓弓头悬挂阻尼对接触压力影响N

表7 高速受电弓弓头悬挂阻尼对滑板加速度影响 m/s2

表8 高速受电弓弓头悬挂阻尼对滑板和框架相对位移影响m

由上述图片数据和表格统计结果可以发现:当悬挂阻尼在5~95N*m/s之间变化时,随着阻尼值的上升,接触压力最大值、标准差减小,接触压力最小值增大;而滑板加速度最大值、标准差减小,最小值(负值)增大;滑板和框架的相对位移的最小值增大,最小值、标准差减小。故悬挂阻尼取值越大越有利于动力学各参数,但考虑到现有技术条件以及国内外高速受电弓悬挂阻尼取值,其悬挂阻尼选取为50N*m/s较为合适。

3.3 弓头悬挂参数研究小结

基于弓网匹配性能针对受电弓弓头悬挂参数进行灵敏度分析时,高速受电弓弓头刚度参数值有局部最优解,大约10kN/m。此外,弓头悬挂阻尼的设置,可依据现实生产工艺条件适当设置较大值。

4 结语

本次仿真通过SIMPACK-ANSYS创建的受电弓系统模型,对其动力学性能和弓头悬挂参数进行了分析计算,验证了高速受电弓设计和性能符合当前高速受电弓运用技术标准,满足中国标准动车组的使用要求。