基于某型发动机机体加工卧式三面12轴专用钻床的设计

2018-08-24刘言生

刘言生

(成都纺织高等专科学校,四川 成都 611731)

发动机机体是构成发动机当中一个非常重要的零件,其加工所达到的精度会直接影响发动机的综合性能。发动机机体加工有很多道工序,通常其加工所要达到的尺寸精度、形位公差和表面质量等都比较高,这就要求制定出科学合理高效的加工工艺和设计出符合大批量生产要求的专用机床和专用夹具等保证加工精度,提高效率。

1 加工发动机机体三个面上12个孔的技术要求

(2)钻发动机底面上4×φ10mm通孔,孔的中心距要求为 200±0.2mm,66±0.2mm,和曲轴孔中心线 83mm。

2 卧式三面12轴专用钻床总体设计

针对需要加工发动机机体三个面上12个孔的技术要求和这三面在机体上所处的实际位置关系,首先要设计出这道工序加工的专用钻具,使得发动机机体装夹在钻具上时,能够保证需要加工的这三个面在空间的位置关系(即发动机机体顶面和底面相互平行,发动机机体后盖面与顶面和顶面垂直),然后根据专用钻具装夹机体所确定的空间位置关系来合理对专用钻床进行布局。本文要求加工的工件为发动机机体,综合实际需要,全方位考虑专用钻床各个零部件结构、三个主轴箱每个钻轴根据孔径大小不同所需要达到的转速、根据钻孔的深度确定动力头的有效行程、集中润滑系统、电气系统、铁屑收集箱、照明系统、机械滑台、操作控制台、三面专用钻具、钻头刀具的布置、充分考虑刀具的安装与更换、装卸工件的方便性、专用钻床良好的维护性、安全可靠性和经济性等,根据发动机机体加工的安放位置,确定出三面12轴专用钻床总体为卧式布局。

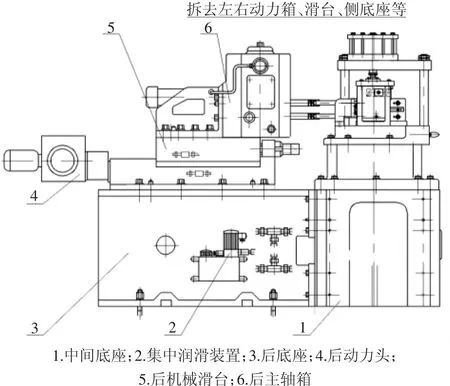

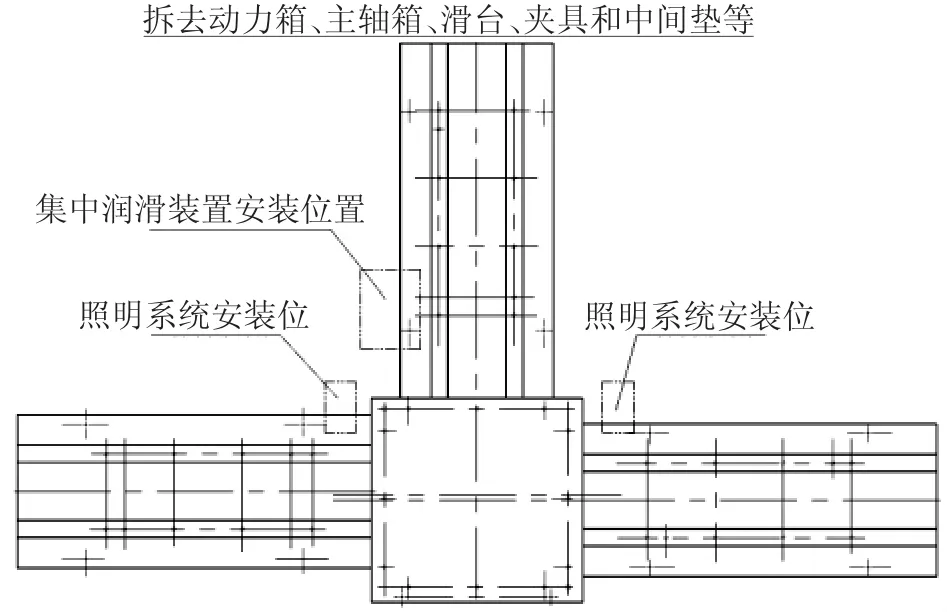

设计出的卧式三面12轴转专用钻床如图1、图2、图3所示,专用钻床由左底座、右底座、中间底座、后底座、中间垫、机械滑台、左主轴箱、右主轴箱、后主轴箱、铁屑收集箱、钻头刀具的布置、三面专用钻具、集中润滑系统、照明系统、操作控制台、左动力箱、右动力箱、后动力箱等组成。床身的上端安装有机械滑台,驱动主轴箱做工作行程的进给运动和前期备用行程的快进或者快退;在机械滑台的上端安装主轴箱(有左、右、后三个方向),提供发动机机体钻孔时所需的主运动;在钻床中间底座和中间垫上方安装三面专用钻具,用于发动机机体的定位与夹紧,保证发动机机体始终处于正确的加工位置;三面专用钻具顶上装有气缸,气动夹紧或放松需加工的发动机机体。

图1 卧式三面12轴专用钻床结构布局示意图(主视)

图2 卧式三面12轴专用钻床结构布局示意图(左视)

图3 卧式三面12轴专用钻床结构布局示意图(俯视)

3 卧式三面12轴专用钻床总体装配调试技术要求

下面是对卧式三面12轴专用钻床安装、装配和调试的关键性技术要求:

(1)卧式三面12轴专用钻床安装时水平误差为0.06 mm/1000mm;后底座导轨相对于左、右底座导轨的垂直度误差为0.04mm/1000mm。

(2)主轴对转轴线的跳动误差为:近端0.04mm/20,远端0.07mm/150mm。

(3)主轴回转轴线对导轨的平行度误差为0.03mm/150mm。

(4)主轴回转轴线对钻套孔轴线的同轴度误差为φ0.04mm。

(5)夹具钻套孔轴线对导轨的平行度误差为0.03mm/150mm。

(6)滚针主轴轴向运动允许有0.15mm以内的间隙,其余主轴轴向运动不允许有间隙。

(7)集中润滑装置通过单线分配器,分别对三个机械滑台的导轨进行润滑。

(8)装配完成后,专用钻床要连续空运转两小时,以检查电气及各个运动构件是否正常,主轴箱上12根专用钻轴的总行程、后备量、前备量以及工作行程是否达到设计要求,3个主轴箱不允许有渗漏现象。

4 结语

通过对发动机机体三个面用一道工序加工12个孔工艺技术要求的分析,确定了用卧式三面12轴专用钻床来进行加工的工艺方案,在这个基础上确定了机床的整体布局,画出了卧式三面12轴专用钻床的设计总图。当然,对卧式三面12轴专用钻床所组成的各个零部件的具体设计在本文中没有阐述,但是此专用钻床的设计已经在某单位投入使用,在实际加工运用中得到了充分验证,使用效果好、可靠性高、维修简单方便,极大地提高了加工效率,保证了加工精度。