冷却方式对PDC钻头胎体性能的影响研究

2018-08-23张俊岭郭一川郭海春周学超王博

张俊岭,郭一川,郭海春,周学超,王博

(渤海石油装备(天津)中成机械制造有限公司,天津 300280)

随着技术的进步,PDC钻头在石油天然气钻探领域的应用范围正不断扩大,成为不可替代的钻井工具之一。胎体PDC钻头,由于制造工艺简单灵活,并且耐磨、耐冲蚀性好,在钻井应用中占有很大比例。胎体PDC钻头的结构形式主要以刀翼式结构为主,在钻进过程中,冠部既要承受岩石的磨损和泥浆的冲蚀作用,同时刀翼还要承受钻压和扭转、冲击的联合作用,工作受力条件非常苛刻,因此钻头胎体必须有良好的综合机械性能,即要有良好的硬度、耐磨性,以及足够的强度和冲击韧性。

钻头胎体性能,不仅与胎体材料成分有关,还取决于钻头制造工艺,如烧结工艺、冷却方式以及后处理等工艺措施。本文主要探讨冷却方式对胎体性能的影响。

1 胎体PDC钻头的工艺特点

胎体PDC钻头是采用无压浸渍工艺生产的:将骨架粉料放入成型模具中,加入低熔点的粘结合金,在高温下,粘结合金熔化并浸渍渗入到骨架粉料的孔隙中,冷却凝固后将骨架粉固结而成胎体。

从粘接合金的熔化、浸渍充满整个成型模具,到出炉冷却的过程,接近于铸造过程,但也与铸造有所不同。

(1)高温停留时间不同。在无压浸渍工艺中,粘接合金在高温下逐渐熔化、浸入到骨架粉的间隙中,并充满整个模具,在高温时间阶段较长(2~5小时);铸造工艺中,是将熔融状态的金属液浇注到模具中,金属液很快凝固,高温时间停留很短(几分钟)。

(2)金属的凝固条件不同。在铸造工艺中,金属液在模具中是自由凝固的,凝固过程中没有其它阻碍;而无压浸渍工艺中,由于骨架粉粘的存在,粘结合金的凝固要受到限制。

无压浸渍工艺类似但不同于粉末冶金烧结工艺和铸造工艺,介于两种工艺之间,更接近于铸造工艺。因此可以用铸造工艺方面的原理,来分析研究钻头合金的凝固过程。

2 胎体PDC钻头的出炉冷却方式

粘接合金(铜合金)经高温熔化、并通过骨架粉的间隙充满整个模具,出炉冷后,温度降低,当温度降低到液相线至固相线温度时,粘接金属从液态向固态转变,这就是钻头合金的凝固。

在凝固过程中,钻头体内部常会出现各种铸造缺陷,如缩孔、气孔、偏析等。应针对胎体PDC钻头无压浸渍过程中粘接合金的凝固特点,采取相应的措施控制,控制其凝固过程,以获得优质的胎体。

胎体PDC钻头用的粘接合金(铜合金),结晶温度范围较小,其凝固方式是逐层凝固的,缩孔出现在最后凝固的部位。根据钻头的工作特点,应控制合金凝固过程,使其按照定向凝固(顺序凝固)的原则凝固,使缺陷集中在不重要部位,是提高胎体性能的重要措施。钻头烧结出炉后的冷却方式,直接决定合金的凝固过程和组织,影响胎体最终的机械性能。有三种冷却方式。

2.1 空冷

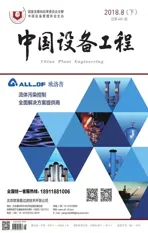

如图1,通常的冷却方式是空冷,即:钻头模具出炉后,直接推至冷却平台上自然冷却。冷却速度较慢(2~4小时左右),周围的合金先凝固,而心部的合金最后凝固,钻头冠体心部容易出现如缩孔、气孔等缺陷,影响胎体的质量性能。

图1

2.2 缓冷

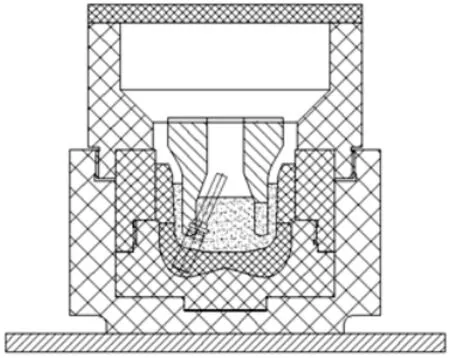

如图2,出炉后,给钻头模具罩上保温罩,只留出模具底部,逐渐冷却。冷却速度比空冷慢(3~5小时左右)。粘接合金大体是按照从下往上的顺序凝固,即:底部的合金最先凝固,上部漏斗部分的合金最后凝固,后凝固的合金对先凝固的合金进行补缩,这样缺陷基本上是出现在钻头上部无用部位(加工时车掉),而不出现在钻头冠体心部。

图2

但是,缓冷方式时,冷却速度慢,胎体晶粒组织较大、硬度低。显然,空冷和缓冷都不是最佳的冷却方式。

2.3 强制冷却

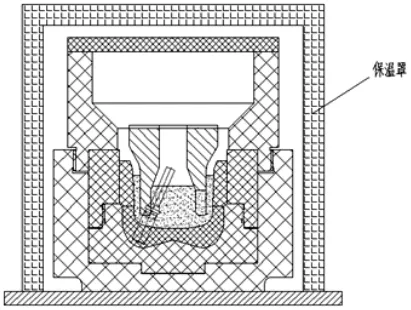

如图3,出炉后,罩上保温罩,在模具底部用循环水进行冷却。冷却速度快(0.5~1小时左右)。粘接合金从底部开始,逐层向上凝固,促使气体夹渣排到最上部,上部合金对下部合金的补缩作用强,这样就可以完全保证粘接合金定向凝固;在凝固过程中,形成由上向下的推力作用。实验表明,和空冷、缓冷比,约有多出2%的合金补缩到钻头冠体下部,因此胎体更加致密,强度、硬度更高。

图3

3 不同冷却方式对胎体性能的影响

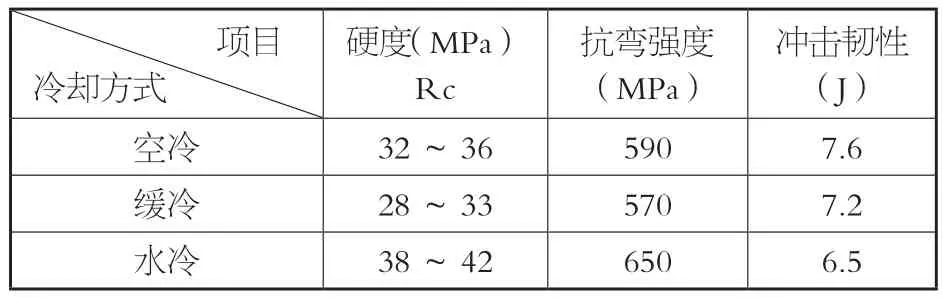

不同的冷却方式,冷却速度不同,粘接合金的凝固过程不同,得到的胎体的机械性能也不同。实验用相同的胎体材料成分配方、配以不同的冷却方式,烧结出三组试件,分别检测硬度、抗弯强度和冲击韧性,分析不同冷却方式对胎体性能的影响。三种冷却处理方式分别是:空冷、缓冷、水冷,结果如表1。

表1

由表1可看出,缓冷和空冷方式得到的胎体,硬度较低,这是因为合金冷却速度慢,晶粒较大;水冷方式时,胎体硬度强度最高,合金定向凝固,速度快,晶粒组织细、胎体致密,但同时由于冷却速度快,试件产生内应力,胎体变脆,冲击韧性降低。

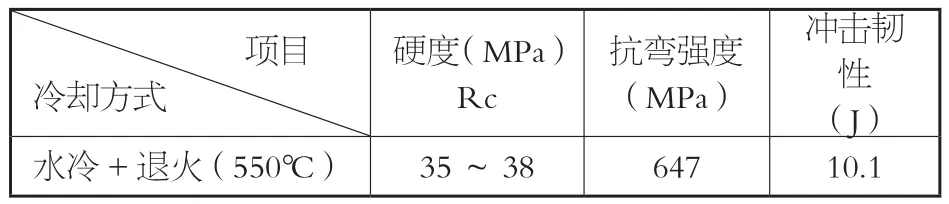

对水冷过后的试件进行退火处理,能使组织均匀化,消除内应力,胎体韧性提高,如表2。

表2

在生产中,当采用水冷工艺时,消除内应力的方法有时效处理、退火。由于时效处理时间长,影响生产效率,一般采用退火,退火温度500~550℃,保温1~2小时。

实际上,在钻头的钎焊工序中,需要对钻头冠进行500~550℃的保温处理,这也就相当于进行了一次退火处理,因此,除非特殊情况,无需再专门进行退火,否则,需要在钻头冠加工完成后,专门进行退火处理。

4 结语

(1)胎体PDC钻头无压浸渍工艺,介于粉末冶金和铸造之间,更接近于铸造工艺,可以用铸造工艺方面的原理,来分析钻头合金的冷却凝固过程。

(2)胎体PDC钻头通常有空冷、缓冷和强制冷却三种冷却方式。不同的冷却方式,冷却速度不同,合金的凝固过程不同,得到的胎体组织和机械性能也不同。

(3)相比于空冷和缓冷,采用水冷的强制冷却方式,并配以时效或退火处理,能获得组织致密、综合性能更好的胎体。