液压钳盘式制动器液压系统设计研究

2018-08-23陈拓

陈拓

(珠海普田工程咨询有限公司,广东 珠海 519000)

随着城市车流量不断加大,交通事故逐渐提高。相关资料表明,在车辆自身问题导致的交通事故中,制动系统故障引起的事故数量占总数的近一半,而一些严重的交通事故通常是因为紧急制动时制动距离过长等因素造成的。这促使人们对机械设备中制动器的重要性有了更加深刻的认知。液压钳盘式制动器的液压系统是制动器的动力中枢,所以,液压钳盘式制动器液压系统的开发设计对于提高制动系统的性能和质量有重要意义。

1 液压钳盘式制动器液压系统的结构

从执行结构方面来看,钳体结构、油压机构、导向机构以及集体机构是液压钳盘式制动器执行机构的主要组成部分,它一般用来进行制动和夹紧、加压等一些工作,在该制动器的设计要求中,能够进行行程调节工作,来实现各种设备对设计方面的要求。与此同时,根据制动器相应设计要求,该设备要能够在制动空隙时间内实现无极自动补偿以及恒定制动力矩等功能,其快速制动反应要在0.1秒之内,并能够对各种工况具有失效保护功能。在需要采用液压钳盘式制动器进行工作时,要将该制动器放置到有制动需求的部件上,并合理调整手制动部件与摩擦片之间的距离。在没有进行制动的情况下,对溢流阀压力进行适当调整,以实现对制动压力的合理控制,并以此执行相应的制动工作。操作人员将电磁阀开启之后就能对半制动情况以及控制器进行有效控制。在控制过程中,通过上钳体内部的油缸对摩擦片间的间距进行控制,以实现控制密保。若更换摩擦片并选用相应的调节溢流阀,就能对不同部件进行制动,以达到可行性要求。

2 液压系统的工作原理

液压钳盘式制动器可以操纵作用力并将该作用力有效放大,其原理利用帕斯卡定律和杠杆原理来发挥作用,促使车轮出现制动力矩,摩擦组件产生的摩擦力将车辆行驶过程中产生的功能有效转化成摩擦热能。摩擦组件将这些热能吸收并释放出热量,进而将车辆行驶速度降低直到实现停车。液压钳盘式制动器在制动过程中会沿着制动盘的轴向持续施加作用力,制动轴不会受到弯矩的作用,同时径向尺寸相对很小,所以其制动性能非常稳定和可靠。

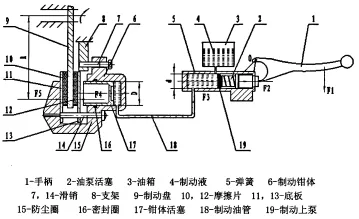

弹簧5能够让液压钳盘式制动器始终处于常开状态中。在制动过程中,将力F1作用到手柄1上,促使手柄绕支点0旋转一定角度,利用杠杆原理将作用力有效放大,进而产生力F2作用到油泵活塞2上,克服了弹簧5产生的伸张力F3,从而实现移动动作,将制动上泵19中的制动液推进到具有低膨胀系数且较高强度的制动油管18内。与此同时,制动钳体6中油缸内增加的制动液会推动钳体油缸活塞17运动,并输出到底板13上以正压力F4。在底板11与13上分别粘接或镶嵌有摩擦片10和12,并能通过销轴14实现滑动动作。车毂处固定着制动盘9,跟着车轮共同转动。摩擦片12在力F4的作用下压靠到制动盘9,同时发作用力促使底板11和13以及缸体6通过销轴7和14实现滑动动作,同时推动摩擦片10对制动盘9施加作用力,一直到摩擦片10和12所受作用力与F4和F5一样大。

通过上述流程,两个摩擦片10与12将制动盘9紧紧夹在中间,制动盘受摩擦片作用产生摩擦力,作用在旋转的车轮上之后,使车轮出现制动力矩,以此实现对车辆的制动。如果手柄1上的操纵力F1被撤去,制动过程就会结束,油泵活塞2以及手柄1在弹簧5的作用下实现复位。这个时候,油泵将一定量的制动液吸入到内部,被吸的油缸内部产生负压导致密封圈16发生变形而复位,底板13施加的轴向推力F4在这时也被消除,车轮上的制动力矩随之消去,液压钳盘式制动器撤销对车轮旋转的阻碍作用,车辆恢复正常行驶(具体流程见图1)。

图1 液压钳盘式制动器液压系统的工作原理

3 液压钳盘式制动器液压系统设计

3.1 制动

制动钳分为浮动钳式、分体钳式、固定钳式以及整体钳式等。对于浮动钳式与固定钳式来说,固定钳式能够有效保证两侧制动衬垫的退距一致,也相对便于自动补偿制动衬垫的磨损,但浮动钳式的一侧轴向尺寸相对较小。对于一些大型起重机械,不缺少制动钳的安装空间,所以可以采用固定钳式。对于分提钳式与整体钳式,整体钳式具有更为良好的刚性,但其轴向尺寸相对较大,结构组成也相对复杂,所以可使用半分体钳式,利用螺栓将两半连接起来。若额定制动转矩过程中制动钳口张开度不超过0.017度,表明制动钳具有非常好的刚性。除此之外,制动钳上设置有销轴,制动衬垫上的摩擦力就靠销轴来承受,以促进增压缸工作环境的改善。

3.2 复位及自动补油

在撤销Fb之后,控制弹簧在阀1上施加作用并将其接通。制动器液压缸内部的活塞在复位弹簧1的作用下实现复位操作,此时油箱内部的油液进入制动液压缸。这个时候,复位弹簧2作用在阀2上,使其接通,油液从增压缸内部回流到制动液压缸内,制动衬垫从制动盘上脱离开来,从而实现复位操作。直到再次恢复到设定参数后,复位弹簧2上的作用力通过调节螺钉8实现平衡,阀2进入半关闭状态,制动衬垫停止复位操作,液压回路内部余下的油液就通过制动液压缸内阀1回流到油箱内。从这里就可以看出,阀1和阀2以及调节螺钉等弥补了制动衬垫磨损造成增压缸内部活塞前移所产生的油量不足。阀1和2、复位弹簧1和2以及件8促使高压油从制动液压缸流向增压缸,还符合增压缸高于油箱安装位置的要求,同时有效弥补了密封件变形补油的缺陷(具体工作流程见图2)。

3.3 自动补偿

图2 常开式液压钳盘制动器结构原理

现阶段,在磨损自动补偿机构方面,存在有机械摩擦式、机械进给式以及密封式等补偿机构。这些不同的型式都有其各自的特点,机械摩擦式自动补偿装置具有无机补偿、结构紧凑以及性能稳定等多个优点,一般应用在常开式液压钳盘制动器中。从实用性方面来看,机械摩擦式自动补偿装置虽然具有紧凑的结构,但这个优点在对安装空间要求不高的大型机械来讲,就称不上是优势了。本系统所设计的摩擦式补偿装置有效弥补了上面所讲的缺点。

3.4 设计流程及操作

首先,对液压缸的基本参数进行科学设定。液压钳盘式制动器的工作状态通常包括制动状态、半制动状态和待机状态三个方面。设计人员在设定液压缸基本参数后,应根据其性能方面要求,将系统结构尺寸、液压缸工作夜里和输出力等基本参数科学计算出来。

其次,合理设计系统回路,将系统工作原理图有效确定出来。液压钳盘式制动器的液压系统压力一般采用中压,当行程加快过程中会存在最大流量输出,而系统仅需将液压缸流量需求满足即可,所以可以选择斜盘式轴向柱塞泵。从液压系统的运动方式和运动要求来看,要想加快运动速度就要合理使用差动连接运功回路,也就是在快进和快退过程中油泵进行供油作业,液压缸实现差动连接。同时换接回路工作是通过电磁阀的速度来实现的,能够用PLC对其进行直接控制,其相对简单的管路有利于对行程大小进行有效调整。最后在拟定的基本回路的基础上将系统工作原理图有效确定出来。

4 结语

车辆控制系统可以说是车辆的核心,车辆的开关、行驶速度以及刹车动作等都是在该系统下发挥作用的。因为制动器是整个车辆运行的动力支持,所以制动器的选用是车辆运行效果非常重要的保证。不仅使用制动器会影响车辆正常运行,还可能在一定程度上对制动系统造成损坏,为车辆安全行驶埋下隐患,严重时还会导致交通事故的发生。所以,对于车辆制动方面,本文采用的液压钳盘式制动器,通过液压系统对制动器的支持,来满足车辆运行的需求。