一种基于ANSYS的齿轮齿面接触强度分析与结构优化

2018-08-23田静

田静

(太原工业学院 机械工程系,山西 太原 030008)

机器发生故障时,齿轮是最容易出故障的部件之一,齿轮在运行中经常会发生轮齿折断、齿面磨损、齿面点蚀、齿面胶合、塑性变形等问题,因此对齿轮进行接触分析是很有必要的。本文用Pro/E标准渐开线方程建立齿轮的准确模型,导入ANSYS中进行接触分析,通过Conry编程模拟计算出齿轮的接触应力的分布,Refeat计算出了齿面的接触应力和齿根应力,然后对齿轮进行拓扑优化,得到齿轮在腹板上的最佳材料分布,对优化的结果进行分析并且做出合理性总结,得到齿轮最终的形态。

1 齿轮的参数化建模

1.1 齿轮参数化建模

执行【工具】︱【参数】菜单命令,打开【参数】对话框。单击【参数】中的【添加新参数】按钮,输入参数名称“Z”,保持缺省的“实数”类型不变,将“值”设置为“24”,在“说明”列的文本框中输入参数的注释“齿数”。

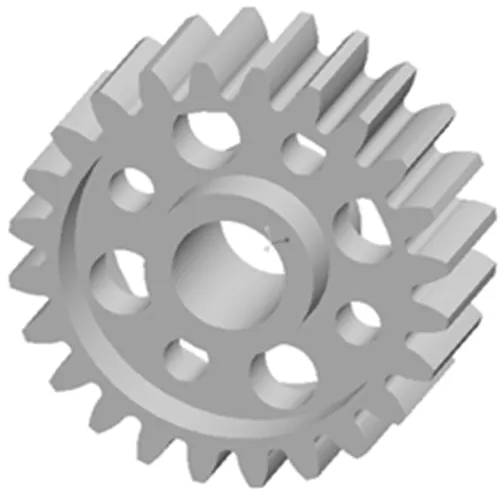

1.2 齿轮装配

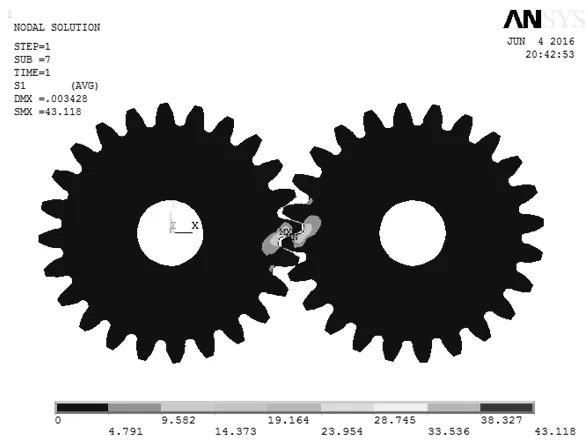

图1 装配完的齿轮

单击装配操控板中的【销钉】选项,单击齿轮轴线A_1与 AA_1,使其重合,然后选择齿轮端面 与“ASM_TOP”基准平面对齐,完成连接定义。点击【确定】按钮完成装配,如图1所示。

2 齿轮齿面接触分析

2.1 定义工作文件名和导入模型

Pro/E的装配模型导入ANSYS时,要进行必要的格式转换来保证ANSYS能够识别以及数据不至于流失,才能将模型导入并进行有限元分析。对于三维齿轮的接触分析需要大量的时间进行分析,而直齿圆柱齿轮在齿宽方向的应力可以认为是一致的,为简化分析过程,将导入的模型通过线框模型建立二维面模型简化分析。

2.2 定义边界条件

约束从动齿轮中心孔节点所有自由度,约束主动齿轮中心孔绕轴线转动以外的自由度,使得主动齿轮能进行轴线转动而从动齿轮全固定。转矩T=9550P/n=98454N·mm,轴上总共有24个节点,每个节点上加的力F=2KT/(24d0)=656N。对求解出来的结果进行查看及分析,根据图2第一主应力等值图,解得最大接触应力为43.118MPa,最大变形量为0.003428。

图2 第一主应力等值

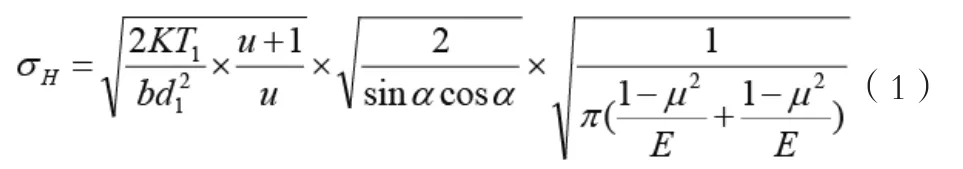

2.3 齿轮齿面接触强度计算

式中:K——载荷系数;T1——主动轮转矩;µ——齿轮泊松;b——齿轮宽度;d1——齿轮1的分度圆直径;E——齿轮弹性模量。

载荷系数K取值为1~1.8,本文取1;T1为98.45N/mm;b为10mm,d1为36mm;u为1。代入(1)式中:

通过计算结果与ANSYS分析结果对比,可知误差为10%,说明ANSYS分析可以模拟齿轮接触强度。

3 齿轮结构优化

结构拓扑优化设计根据给定边界条件等条件来确定出较为合理的结构形式,获得材料在零部件设计区域上的最佳分布,从而提出最佳的形状设计方案。其基本思想是根据己知的载荷类型和约束条件等,对结构进行有限元分析,通过分析的结果去除应力比较小的部分,保留应力大的部分,最终形成最优的模型结构。

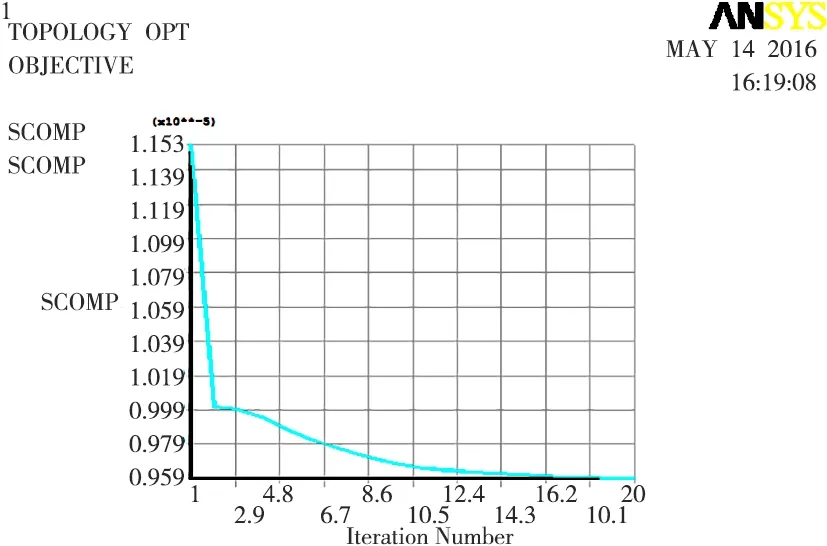

如图3所示为去除15%体积后的优化结果,通过这个图可以明显的看出齿轮四个大的减重孔的形态以及出现;图4则给出了随着迭代数的增加,越来越接近目标函数。

图3 去除15%体积优化结果

由上图得出的结论是,去除体积小时,齿轮齿圈出现孔状特征,结合两种结果以及将齿轮减重孔设置为四个大的减重孔和四个小的减重孔相间分布,如图5所示。

图4 目标函数随迭代数变化曲线

图5 整合两种优化结果齿轮造型图

优化之前齿轮体积为11.1135×104mm3;去除体积小优化后齿轮体积为9.1532×104mm3;去除体积大优化后齿轮体积为6.8724×104mm3;最后整合两种优化后齿轮体积为6.2189×104mm3。最后优化结果为减少了44%的体积,也就是减少了44%的质量。

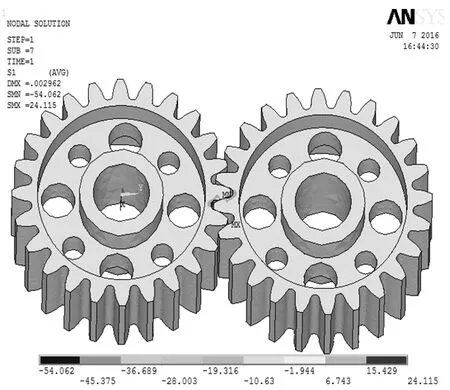

4 齿轮拓扑优化后接触分析

优化后,再一次做齿轮第一主应力等值分析,显示分析结果如图6所示,最大接触应力为24.115MPa,经过拓扑优化后齿轮最大应力变小。

5 结语

通过对齿轮进行参数化建模后导入ANSYS中,将模型简化为面后进行接触分析,得到齿轮静态接触应力,通过理论计算出的结果验证了接触应力的正确性。

对齿轮进行拓扑优化,获得齿轮材料在腹板上的最佳分布状况,得到减重后的齿轮最终形态。将齿轮最终形态再进行接触分析,将其结果与未优化结果进行比较,在减轻重量的同时接触应力也变小了,验证了优化结果的可行性。

图6 拓扑优化后第一主应力等值