新型直流电机PWM调速装置设计

2018-08-22徐敬成凌云李明侯文浩

徐敬成,凌云*,李明,侯文浩

(1.湖南工业大学电气与信息工程学院,湖南 株洲 412007;2.湖南工业大学理学院,湖南 株洲 412007)

0 引言

在电力拖动系统领域,直流电机以其优越的动、稳态性能得到了广泛的应用[1-3]。早期的直流电机调速控制往往由许多模拟分立器件构成,导致在误差和精度方面存在一系列短板。随着数字化直流调速系统的迅速发展,大量的数字芯片不断涌现,其控制算法也不断被研发出来,使得直流电机的调速控制有了质的飞跃,结构简单,稳定可靠,操作维护方便,运行精度提高[4]。

随着直流电机在工业、交通、航空、化工、机械、纺织、农业等各个领域中不断普及,在一些对于电机转速、内部电流等要求较高的行业场所,直流电机的周边配套设备还需要进一步完善。另外直流电机构造简单,有的时候忽略了调速系统的升级优化,导致电机磨损严重,寿命缩短。如何推广成本低、性价比高的直流调速方案显得尤为重要。

采用PWM技术可以有效提高直流调速系统响应速度和调速精度,与常见的晶闸管调速方案相比,其硬件投入少、结构简单[5-7]。另外由于PWM波脉动量小且连续,可以不必外加滤波环节。PWM调速原理是通过改变占空比来对脉冲宽度进行调制,从而改变平均电压值,配合储能元件即可改变电枢电压幅值,达到改变直流电机转速的目的。

本文通过优化算法和简化硬件的方式对PWM调速系统进行改良,设计了一套简单高效的直流电机PWM调速系统,能够在电机调速过程中实施过流保护,同时能够将转速快速限定在给定值周围。

1 硬件电路设计

硬件系统主要由电源模块、单片机控制模块、电机驱动模块三部分构成。

1.1 电源模块

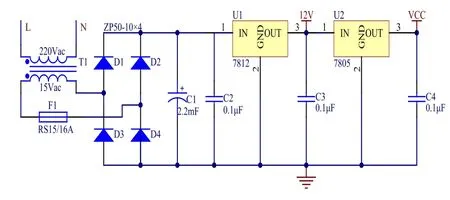

电源模块的主要作用是为系统其它模块提供电源,其具体电路如图1所示。由变压器T1将220V单相工频交流电转换为15 V交流电后再经过全桥整流滤波,最后通过三端稳压芯片7812和7805分别产生12 V和5 V的直流电压,可以满足整个系统中对不同电压的要求。

图1 电源模块电路Fig.1 Circuit of power module

1.2 单片机控制模块

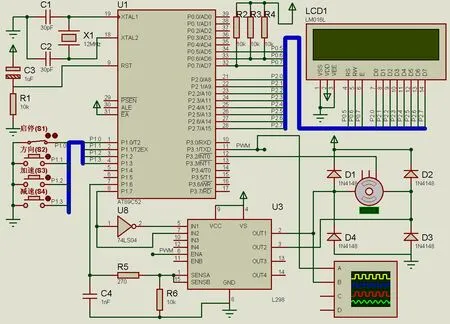

单片机控制模块是以STC12C5A60S2为核心控制部件[8-9],搭配外围电路包括LCD数显电路、转速测量电路、按键电路等构成,其具体电路如图2所示。

为了实现对电机启停和正反转、加减速等功能进行控制。分别设有按键 S1~S4分别对应电机启停、方向、加速、减速的功能,各按键采用共地接法,通过控制器件单片机产生占空比可调的PWM波。加减速功能除了用于获得不同等级的电机速度外,还可以应用于在实际转速与给定值相差较大的情况下逐级加、减速以实施电机过流保护和减少电机超调量的目的。默认情况下,若没有触发按键S3和S4,则电机直接加、减速至系统给定值。

图2 单片机控制模块电路Fig.2 Circuit of MCU control module

LCD数显电路采用162字符的液晶显示模块LM016L,用于显示电机的给定转速和转向等信息。

转速测量电路采用线性霍尔元件通过接口CON1与电阻 R2、R3和三极管Q1组合,并接入单片机P3.2引脚,用于实时反馈转速。

1.3 电机驱动模块

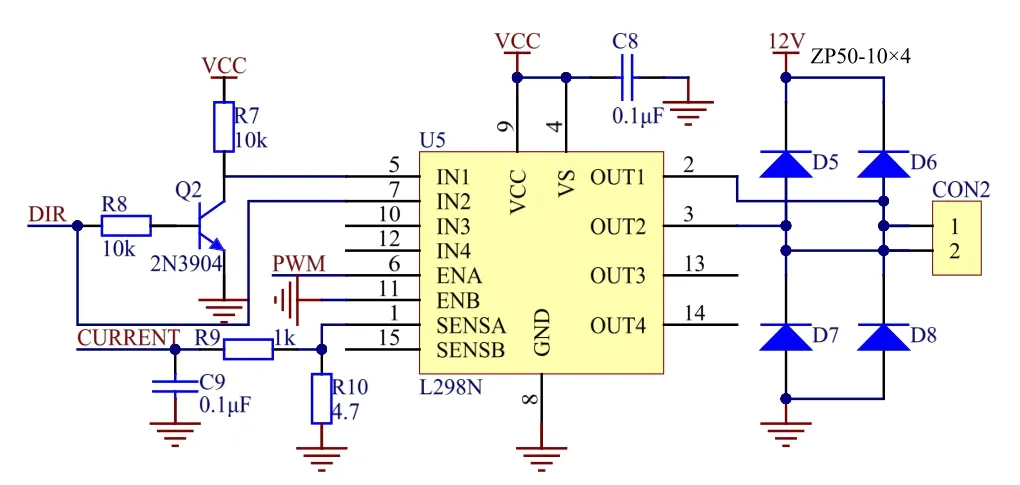

考虑到单片机输出功率较小,不能够直接驱动电机,电机驱动模块就成为单片机控制模块与电机之间必不可少的一个环节,其具体电路如图3所示。

图3 电机驱动模块电路Fig.3 Circuit of motor drive module

作为一款直流电机专用驱动芯片,L298N内部集成两组H桥逆变电路,性能稳定,驱动能力强[10]。在单片机PWM信号控制下可以有效实现电机启停、正反转以及加减速控制。本文装置由于仅驱动一个电机,故只用L298N第一组H桥。

为了对H桥驱动电流,也就是电机电流进行限幅,利用L298N的SENSA引脚作为检测端。为了进一步做说明,试验用直流电机参数见表1。

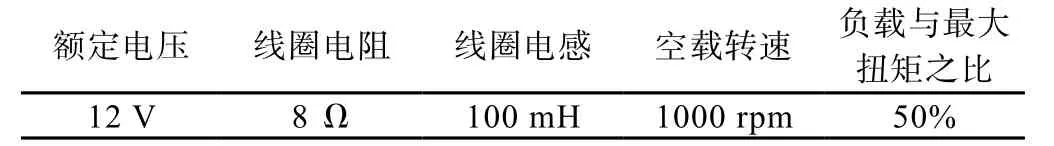

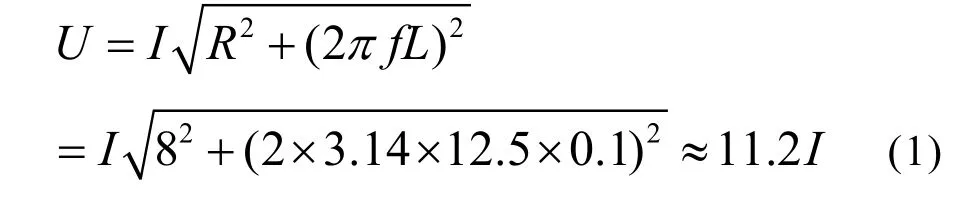

若设定单片机产生PWM波频率 f =12.5 Hz ,由表1参数可计算出电枢电压有效值U与电机电流有效值I的关系为:

表1 实验用直流电机参数Table 1 DC motor parameters for experiment

鉴于多数情况下对电流限幅的精度要求往往不高,可采用STC12C5A60S2内部高速ADC进行测量,而且无需另外设置基准电压[11]。考虑到单片机Ι/O口与电机额定电压的电平匹配问题,的取值为:

当需要对电机电流进行检测时,在SENSA引脚上串接电阻R10,当电机电流流过R10时转换成用于电流反馈的电压信号。由于信号进入AD采样之前必须要滤波才能使采样得到的信号误差小,因此设置由R9和C9构成的RC滤波电路,经滤波后的电压信号输入P1.6引脚,单片机通过监测该电压的高低来判断电机驱动模块是否工作正常。若电压超过给定值时,单片机即停止PWM波输出。

2 系统软件设计

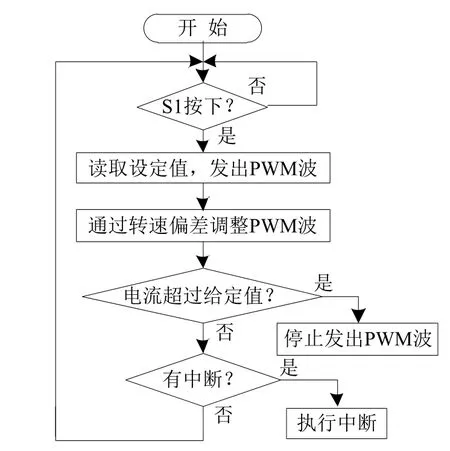

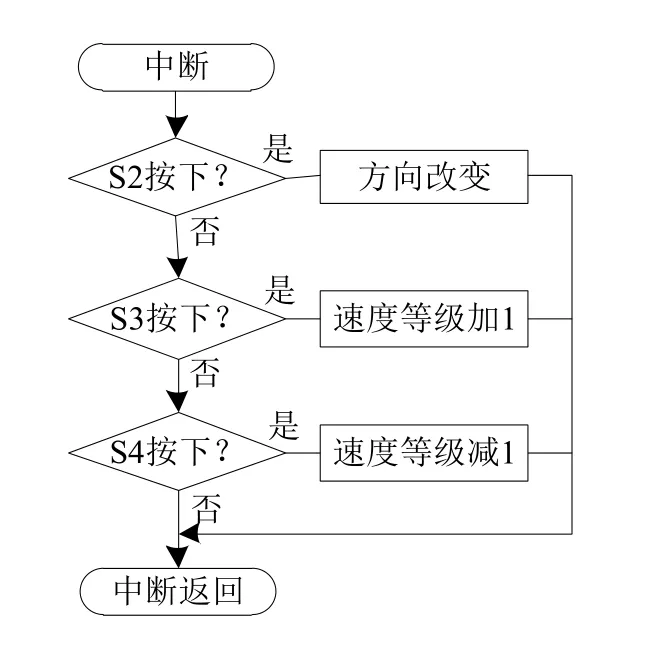

单片机主要是将速度大小、方向给定值通过不同占空比的PWM波来调节直流电机的转动速度,同时接收转速、电流反馈量进行闭环调节[12]。系统主程序流程图如图4所示,其中断子程序如图5所示。

图4 主程序流程图Fig.4 Flow chart of main program

图5 中断子程序Fig.5 Interrupt subprogram

图6 直流电机调速系统仿真Fig.6 Simulation of DC motor speed control system

表2 实验数据Table 2 Experimental data

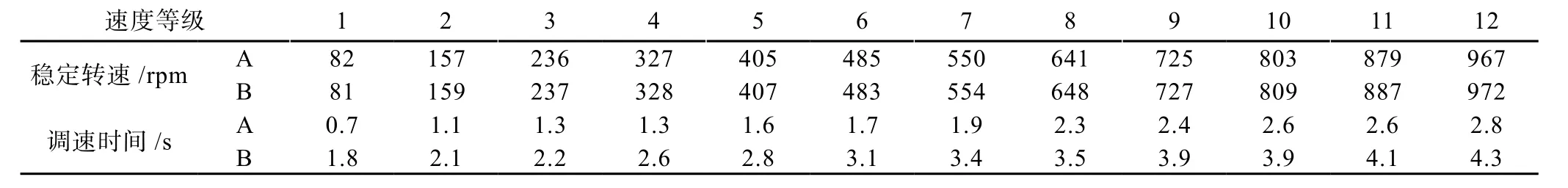

3 系统功能仿真

Proteus集成众多主流MCU芯片及其外围器件模型,在数字电路仿真方面功能强大[13-15],本文利用Proteus仿真软件进行系统仿真。将速度等级分为1~12共12个等级,用电机模型自带的速度信号代替霍尔元件测速电路与单片机进行通信。另外在单片机PWM侧与电机侧分别插入示波器模块以观察PWM波形特,得到直流电机调速系统仿真如图6所示。

通过 S2和 S3分别设置方向和速度等级后,打开示波器界面,按下启停键 S1即可观察两组PWM波形情况,并记录从0到达设定速度等级所需时间即调速时间以及稳定转速。另外设置了一组对比实验,即将转速反馈信号与单片机P3.2引脚断开后进行实验后得到同样。得到12组实验数据见表2。

由表2可得,与无转速反馈实验相比,在误差允许的范围内,带有转速反馈环的启动时间能缩短约40%,且不会对系统稳定转速造成影响。

4 结论

本文在现有PWM调速方法上,通过对转速反馈能够快速达到给定值,缩短了启动时间,并且加入过流保护装置可以延迟电机的使用寿命。另外还根据需要增设了加、减速调节。该系统结构简单,作为一种新型PWM调速系统,其性能指标都高于常规调速系统,值得推广应用。