经编间隔织物增强聚氨酯基复合材料的压缩模型

2018-08-21王利平

陈 思, 王利平

(内蒙古工业大学 轻工与纺织学院,内蒙古 呼和浩特 010080)

间隔织物以其独特的三维结构、高强度和组织结构变化多样性等优点,被广泛地作为增强体材料使用[1-2]。关于间隔织物增强复合材料的压缩性能已有不少研究。如何建立经编间隔织物增强聚氨酯复合材料的压缩理论模型来计算和预测其压缩性能,而不是单纯地依靠试验结果,是实际工程中最关心的问题。

文献[3]研究了经编间隔织物在不同压缩速率下的压缩响应,且间隔织物的结构参数通常作为复合材料压缩性能的影响因素被提及。文献[4]提出了经编间隔织物半球压缩模型,并与压缩性能试验所得结果进行对比。文献[5]提出了三维纤维弯曲模型,并利用有限元法建立了缝合层板压缩强度分析方法。文献[6]提出了一种新型增强复合材料结构的几何模型,从对线圈曲线的平面投影几何分析入手,推导出其空间曲线方程,为进一步对纬编双轴向多层衬纱织物增强复合材料的力学性能的预测做了理论上的准备。现有研究均是针对织物或纤维层合板树脂基刚性复合材料的力学性能进行探讨,对间隔织物增强柔性复合材料的研究尚未涉及。

本文通过将经编间隔织物与软质聚氨酯泡沫材料进行复合,得到一种新型的经编间隔织物增强柔性复合材料,该材料试样的制备过程参阅文献[7]。在忽略材料面板对复合材料整体力学作用的前提下,对间隔丝的空间分布及受力情况进行分析,建立基于文克尔弹性地基梁理论的复合材料压缩理论模型,并在此模型基础上将复合材料结构与参数(间隔梳栉针背横移针距数、表面组织、间隔丝直径和材料厚度)代入建立的压缩理论模型方程,得到各种复合材料的理论压缩曲线,并与文献[7]试验得出的压缩曲线进行比较。研究结果为不同应用条件下选择合适的织物结构参数提供依据。

1 压缩模型建立

1.1 压缩模型建立的总体思路

经编间隔织物增强聚氨酯复合材料发生较大压缩变形时,主要是间隔区的间隔丝发生弯曲变形,而复合材料的面板可以视为刚性体,在压缩过程中不发生变形。因此复合材料中间隔丝的空间周期分布特征以及间隔丝的几何参数对复合材料的力学性能起着决定性作用。本文将复合材料中的聚氨酯泡沫视为弹性地基,而间隔丝视为分布在弹性地基中不同形态的梁单元。由于聚氨酯泡沫与间隔丝强度相差较大,故复合材料在受到压缩载荷作用时,间隔丝是主要的受力单元,聚氨酯泡沫对间隔丝起到侧壁支撑及限定作用,分布载荷即是聚氨酯泡沫对间隔丝施加的反作用力,且在每一点处的间隔丝位移与聚氨酯泡沫位移均相同。

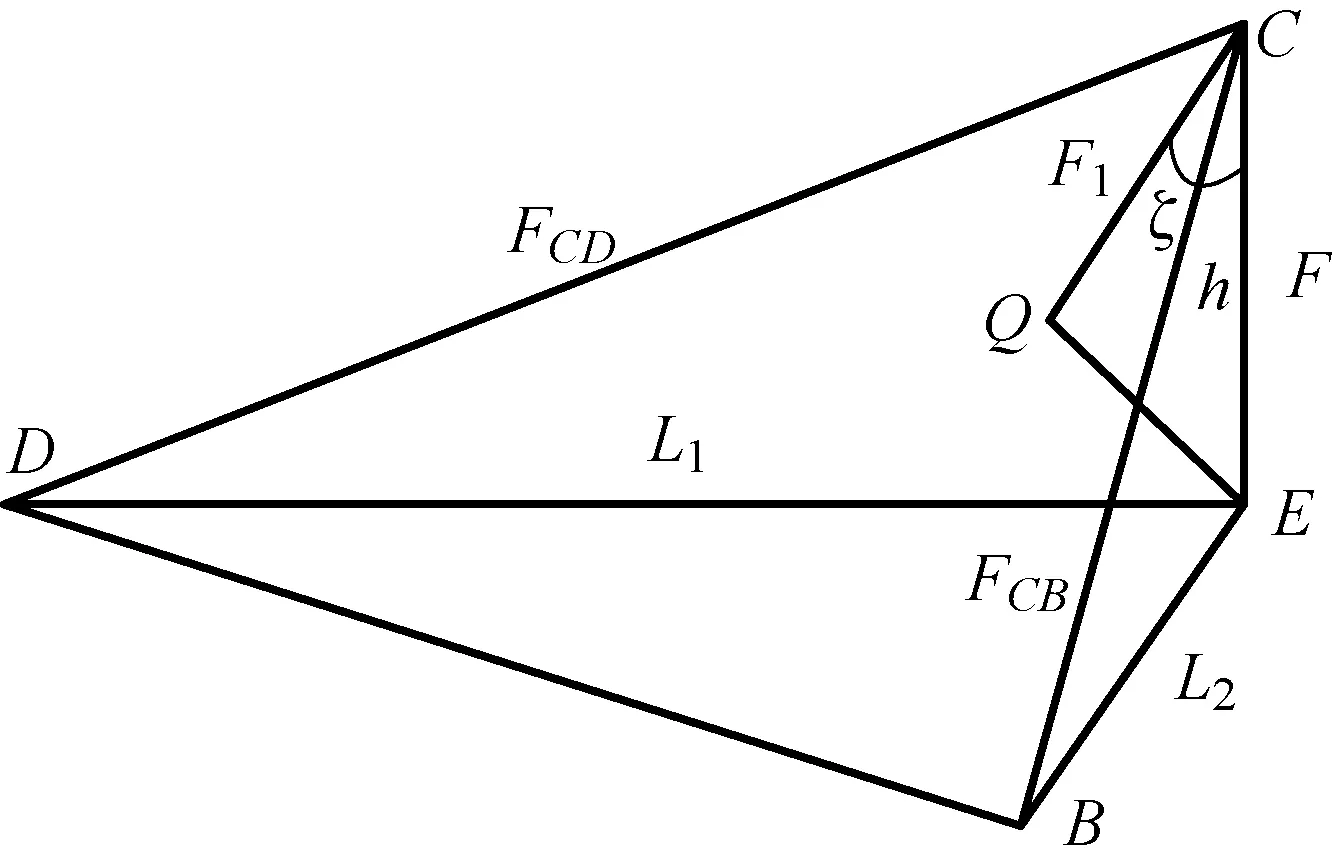

选取复合材料最小循环的单元(如图1所示),以间隔丝CB和CD为例,分析其在C点处的受力情况。由图1可知,复合材料在C点处的压缩力F可以分解成在平面BCD的分力F1和与平面BCD垂直的平面上另一分力,如图1所示。而在平面BCD上,分力F1再次分解到间隔丝CB、CD上,可以用式(1)表示。

(1)

式中:F1为总压缩力在平面BCD上分力;FCB为间隔丝CB上的压缩力;FCD为间隔丝CD上的压缩力。

图1 C点处压缩力在平面BCD上的分解Fig.1 The decomposition of the compression force at the point C on the plane BCD

通过与矢量三角形相似的几何三角形来推导压缩力F在平面BCD上的分力F1。过E点作平面BCD的垂线EQ,垂足为Q,CE与F对应,则CQ就是F的几何分量F1,CD就是F1的几何分量FCD,CB就是F1的几何分量FCB,CQ=CE×cosζ,ζ是CE与其在平面BCD上的投影CQ之间的夹角。DE的长度为L1,BE的长度为L2,CE的长度为h。根据几何演算可得CQ,如式(2)所示。

(2)

式中:h为间隔织物的厚度(mm)。

由四面体体积计算公式和海伦公式可以求得总压缩力F与在平面BCD上压缩分力F1之间的关系,如式(3)所示。

(3)

根据上述计算可以看出,只要求得在间隔丝CB、CD上的压缩力,即可知C点处分力平面上的压力F1,进而即可求得复合材料上所受的总压缩力F。根据间隔丝的实际外观形态,将间隔丝CB视为曲杆、间隔丝CD视为压杆,分别对其进行受力分析求解。

1.2 间隔丝CB、 CD上压缩力求解

1.2.1 间隔丝CB上压缩力求解

轴线是一条曲线的杆件被称为曲杆。这里所研究的曲杆有以下的限制条件:曲杆有一个纵向的对称面,横截面有一个对称轴,轴线是纵向对称平面中的平面曲线。因此,此类曲杆也常被称为平面曲杆。在曲杆的纵向对称面内,作用在杆两端的弯曲力偶大小相等、方向相反,这造成曲杆只发生弯曲变形。

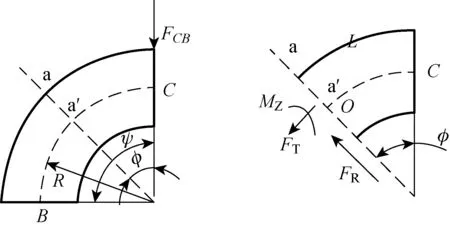

当曲杆上的载荷作用于纵向对称面内的时候,横截面上的内力,一般来说,除了弯距MZ之外,还有轴力FT和剪力FR。以图2(a)所示的曲杆为例,根据曲杆弯曲几何变形关系,将曲杆截面a-a′以右部分(图2(b))的内力和外力投影在a-a′截面的法线和切线方向,对截面的形心取矩,由平衡方程可以求得剪力FR、轴向力FT和弯矩MZ的表达式[8]如式(4)所示。

FR=FCBcosφ

FT=-FCBsinφ

MZ=FCBRsinφ

(4)

(a) (b)

将弯矩的两个边界MZ|φ=0=0和MZ|φ=ψ=0条件代入式(4)可以得到:

FCB=-FRsinφ+FTcosφ

(5)

Oden[9]在此理论基础上对曲杆弯曲时横截面上正应力分布情况进行研究,结果表明,与轴向力FT对应的正应力在横截面上均匀分布,而与剪力FR对应的切应力一般很小,无需计算。因此,式(4)中弯矩计算公式还可以表达为

(6)

式中:ES-CB为间隔丝CB弹性模量(GPa);I为间隔丝CB惯性矩(mm5);L为间隔丝CB弧长(mm);R为间隔丝的曲率半径(mm);v为曲杆变形过程中曲率半径的减量值(mm)。

将式(6)代入式(5),经过整理可得到:

(7)

(8)

式中:m为间隔丝在压缩力及弹性地基共同作用下屈曲时的正弦半波个数,在本文中m值取1;lCB为间隔丝CB的长度;bCB为弹性地基基床系数。

本文将聚氨酯泡沫视为两个文克尔地基模型的叠加,即将泡沫对间隔丝的反作用力分为水平和垂直两个方向。对两个方向的地基系数进行叠加,得到聚氨酯泡沫的弹性地基基床系数bCB为

bCB=bCB1sinφ+bCB2cosφ

(9)

(10)

式中:Ef为聚氨酯泡沫的弹性模量;rCB为间隔丝CB的半径。

1.2.2 间隔丝CD上压缩力求解

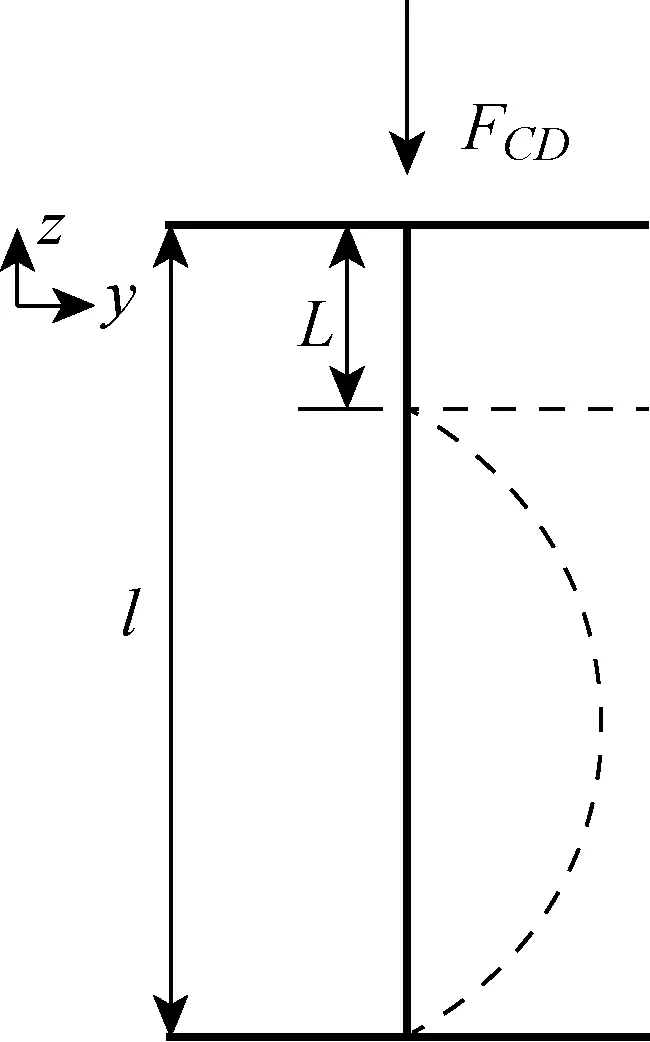

间隔丝CD在压缩过程中的原理如图3所示,其中,实线、虚线分别表示间隔丝压缩前、后的形态,L为压缩位移,l为间隔丝的垂直长度。

图3 间隔丝CD压缩原理Fig.3 The compression principle of spacer CD

假设间隔丝CD为两端铰支的压杆,对其在压缩过程中受力情况的分析可知,总压缩力在间隔丝CD上的分力值远远小于间隔丝CD的临界强力值,故间隔丝CD在压缩过程中的变形可视为小挠度变形[10],其挠曲线微分方程可以表示为

(11)

其通解为

y=C1sinaL+C2cosaL

(12)

式中:C1、C2为挠曲线的方程通解积分常数。

当考虑到边界条件:

L=0时,y=0

L=l时,y=0

式(12)变为

(13)

式(13)中若C1=0,则由式(12)可得y=0,即压杆的挠度为零,这与假定的压杆在临界力作用下保持微弯状态的前提是矛盾的,故只可能C2=0。

根据式(13)则可得,a=π/l。

将式(13)的计算结果代入式(12),则有:

(14)

对于一般的杆单元,其垂直长度l通常不小于横截面高度的10倍,因此在横力弯曲时,剪力对于杆的变形影响很小,可以忽略,故杆单元的挠曲线的曲率与弯矩及杆单元的抗弯刚度之间有如下关系[11]:

(15)

式中:k和M(L)分别代表杆单元上任意一点的挠曲线的曲率和该点处横截面上的弯矩,它们都是x的函数;ES-CD为间隔丝CD弹性模量(GPa);I为间隔丝CD惯性矩(mm5);ES-CD×I为抗弯刚度。其中,弯矩M(L)还可以表示为

M(L)=FCD×y

(16)

借用微积分原理,平面曲线的曲率可以表示为

(17)

联合式(15)和(17),得到

(18)

联合式(14)~(18)可得:

(19)

(20)

式中:lCD为间隔丝CD的长度(mm);bCD为聚氨酯泡沫的弹性地基基床系数;rCD为间隔丝CD的半径;Ef为聚氨酯泡沫的弹性模量;α为间隔丝CD与水平方向的夹角。

至此,通过式(10)和(20)即可求得压缩过程中在间隔丝CB和CD上的压缩力,进而由式(3)就可以求得在压缩方向上的总压缩力F。

2 试验验证

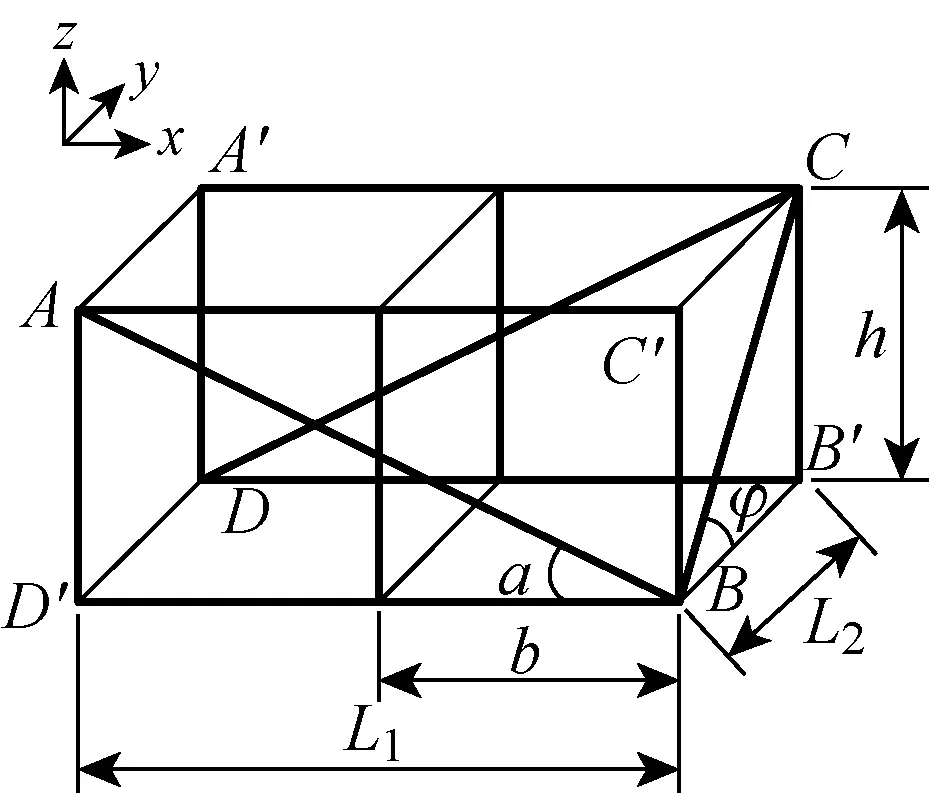

图4 间隔梳栉GB3所形成间隔丝空间排列Fig.4 The arrangment of spacer yarns by guide bar 3

以复合材料试样C1[7]间隔梳栉GB3垫纱运动所形成的间隔丝空间排列方式为例,求解压缩模型中各未知参数。由文献[7]可知,间隔梳栉GB3垫纱方式为1-0、 3-2/3-2、 1-0//,因此复合材料试样C1的间隔梳栉GB3在一个垫纱循环内所形成的间隔丝空间分布情况如图4所示。在平面AD′BC′中,间隔丝AB与底面之间的夹角为α,在平面BC′CB′中,间隔丝CB与底面之间的夹角为φ。间隔丝AB横跨的水平距离为2b,间隔丝CB横跨的水平距离为0,间隔丝CD横跨的水平距离为2b。间隔丝AB纵跨的距离为0,间隔丝CB纵跨的距离为L2,间隔丝CD纵跨的距离为0。其中,h为复合材料试样厚度(mm),b为针距(mm),L1为相邻两个横列之间距离(mm)。

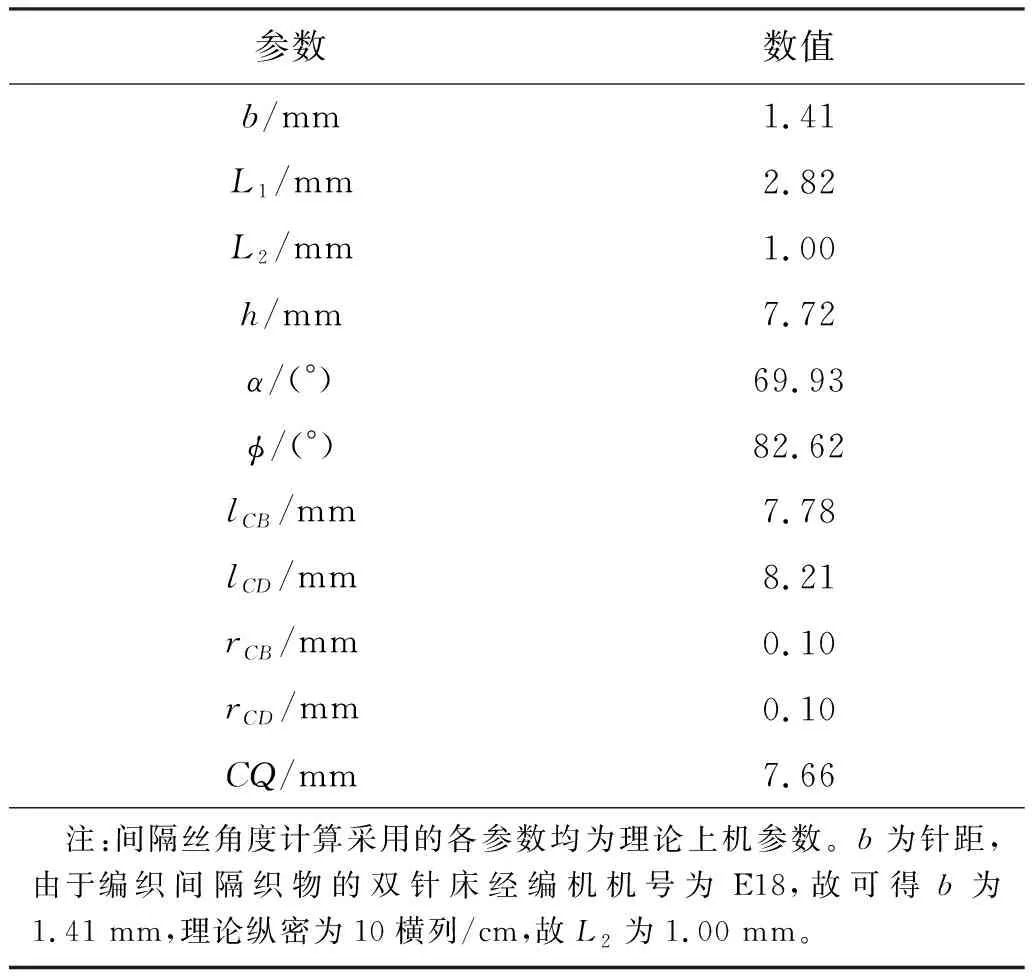

间隔织物的相关参数及间隔丝AB与底面之间的夹角α和间隔丝CB与底面之间的夹角φ的计算结果如表1所示。

表1 试样C1相关参数求解

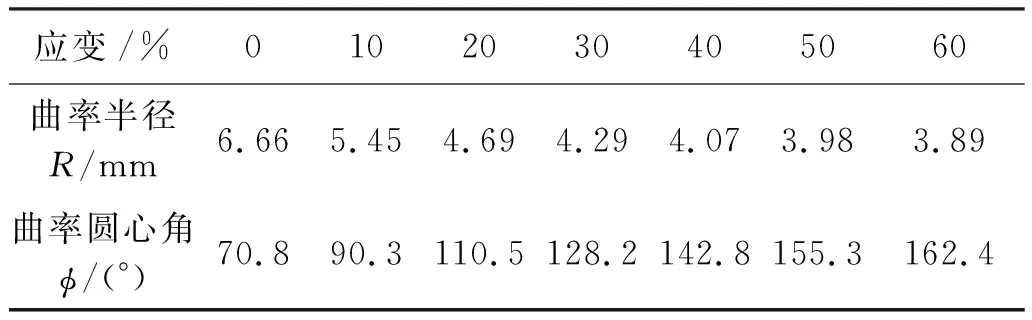

通过对间隔织物进行压缩测试,记录压缩过程中间隔丝CB曲率半径值及曲率圆心角值(φ),如表2所示。

表2间隔丝CB曲率半径值及曲率圆心角

Table2TheradiusandangleofcurvatureforspaceryarnsCB

应变/%0102030405060曲率半径R/mm6.665.454.694.294.073.983.89曲率圆心角ϕ/(°)70.890.3110.5128.2142.8155.3162.4

通过表2中曲率半径值即可计算出间隔丝CB在压缩过程中的曲率半径减量值(v),对曲率半径减量值(v)和曲率圆心角值(φ)进行一次项拟合[11],得出曲率半径的减量值(v)与曲率圆心角值(φ)的直线拟合方程。通过对聚氨酯泡沫和间隔丝单丝的拉伸试验,可以得到聚氨酯泡沫和间隔丝的弹性模量。

至此复合材料压缩模型中所需的参数值已全部求出,将求得的参数值代入式(3),通过Matlab计算,即可得到理论压缩应力-应变曲线。复合材料试样C1和C2的理论压缩应力-应变曲线与试验曲线如图5所示。

(a) C1

(b) C2

由图5可以看出,理论曲线与试验曲线有较高的吻合度,但是两者之间仍然存在一些偏差,造成这种偏差的主要原因有如下:

(1) 模型的简化。本文在建立压缩模型的过程中,选取一个最小循环的单胞进行分析,认为单胞之间是相互独立的个体,单独受力,单胞之间不存在相互的作用。而在实际的压缩过程中,单胞之间存在耦合效应,会发生相互的挤压、摩擦,从而影响材料在压缩应力下的变形。

(2) 实际参数与理论参数的差别。本模型在计算间隔丝与底面夹角时,把间隔丝近似成直杆以计算直杆与底面的夹角。但是间隔丝(尤其是间隔丝CB)并不是完全垂直的,使得间隔丝与底面的夹角发生变化。针距(b)以及相邻两个横列之间距离(L2)均采用上机的理论参数,而实际的间隔织物下机后由于收缩导致在横列和纵列方向都会发生变化,使实际的织物纵密和横密与理论值有一定差别。

(3) 测量的误差。在计算间隔丝CB受力时,需要测量间隔织物在压缩过程中曲杆的曲率圆心角度及曲杆曲率半径值,由于测量难度较大,不同的试验环境以及试验条件,都会对测量结果造成一定的偏差。

(4) 水平作用力的忽略。本模型假设在复合材料试样压缩的过程中,间隔丝只在竖直方向发生较大的弯曲变形,而在水平方向没有相对位移,间隔丝与握持其的线圈之间没有摩擦力的存在。这些作用力的忽略,都会造成复合材料压缩应力-应变理论与试验曲线有一定的偏差。

3 结 语

本文以文克尔弹性地基梁模型为理论基础,根据复合材料中间隔丝的排列方式,建立了经编间隔织物增强聚氨酯复合材料压缩性能的理论方程,得到了压缩应力-应变理论曲线,并将其与试验曲线进行对比,结果显示两者之间具有较好的一致性。本文主要总结如下:

(1) 将经编间隔织物增强聚氨酯复合材料视为文克尔弹性地基梁模型,即将聚氨酯泡沫材料视为弹性地基,间隔丝视为分布在弹性地基中的地基梁结构。在受到外界载荷作用时,间隔丝是载荷的主要承受单元,而聚氨酯泡沫对间隔丝提供侧壁的支撑。

(2) 根据间隔丝的实际外观形态,将间隔丝分为两类,即压杆和曲杆,分别对其进行受力分析,同时将聚氨酯泡沫材料对间隔丝的支撑作用考虑到间隔丝的受力分析中。

(3) 通过压缩应力-应变理论与试验曲线的对比,可以看出两者之间具有较好的吻合度,这说明本文所建立的压缩模型能较好地模拟经编间隔织物增强聚氨酯基复合材料实际的受力情况,可为实际工程提供理论指导。