液态软起动技术在重载起动设备上的应用

2018-08-21

(连云港碱业有限公司,江苏 连云港 222042)

1 项目背景

连云港碱业有限公司自建厂以来,热电车间球磨机电动机采用全压直接起动,磨煤机属重载设备,频繁带负载起动,起动冲击电流大,对电动机及球磨机本体产生巨大的电气和机械冲击,加速电动机老化和机械损坏,容易造成电动机转子鼠笼条断条、瓷瓶破碎、引线断股、绝缘严重老化、定子相间短路等故障,每年都会发生电动机烧损事故,严重情况下还造成电网波动,全厂减产甚至停产,平均每年造成的经济损失超过30多万元,给我公司的安全生产、设备运行、经济效益造成十分不利的影响。

2 改造思路及方案

为彻底解决以上难题,我们组织相关技术人员进行技术论证和考察。首先,我们考虑到新上一套先进的高压变频起动装置,但受投资、场地、工期等诸多问题限制,该方案无法实现。并同时对热变电阻起动、串电抗起动、自耦变阻起动等多种起动方式进行了考察。最后,我们在考察了诸多起动装置的基础上,将眼光放在了最近几年发展起来的“液态软起动技术”上。由于液态软起动装置具有施工周期短、调试简单、运行维护方便等许多优点,且利用该技术进行改造非常符合球磨机的生产实际工况,因此决定对液态软起动技术进行调研、论证,确定其可行性。我们通过分析、论证、计算、仿真,确定热电车间球磨机320 kW、6 kV电动机完全可以利用液态软起动技术进行重载起动。

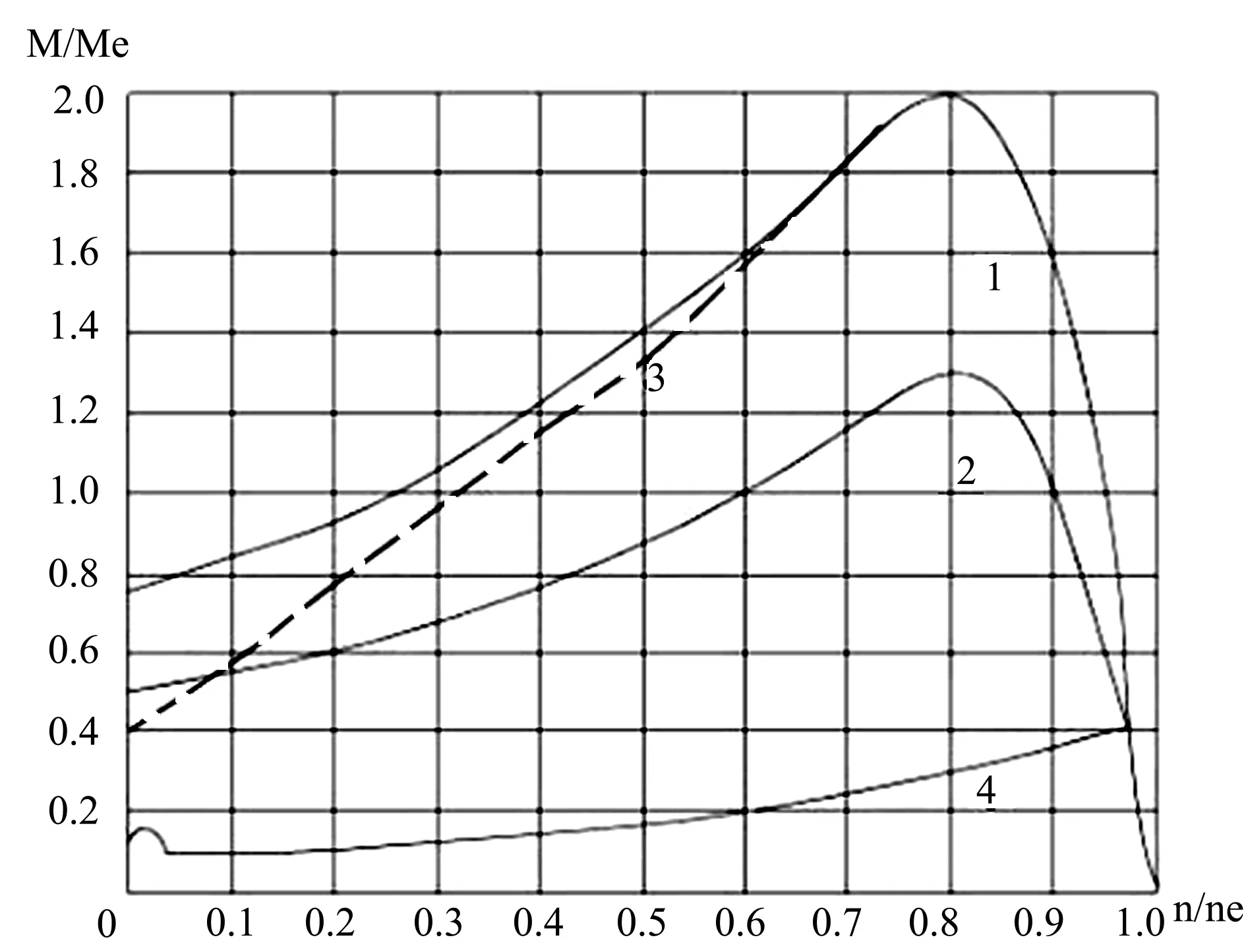

高压电动机采用液态软启动装置与直接起动、传统的串电抗器降压起动的机械特性曲线之间的对比,如图1所示。

图1 高压电动机启动的机械特性曲线

曲线1:采用全压起动方式的转矩曲线

曲线2:采用如串电抗器,自藕降压起动类串固定阻抗降压起动方式

曲线3:采用液态软起动装置时转矩变化曲线

曲线4:负载转矩特性曲线

3 液态软起动装置的工作原理及特点

3.1 工作原理

在电动机定子回路中串入一特制的可控液态电阻器,随着电动机的起动,液态电阻器的动、定极板之间的距离安装预定设置自动改变,其阻值呈无极平滑减少,由此使得电动机端电压均匀升高,从而实现电动机及拖动机械设备的柔性平滑“软起动”。起动结束后,液态电阻被自动切除,电动机投入正常运行,起动过程中对电网无冲击干扰、无谐波污染。由于该装置的核心部分在电气一次主回路上,设备维护量小,起动运行可靠。

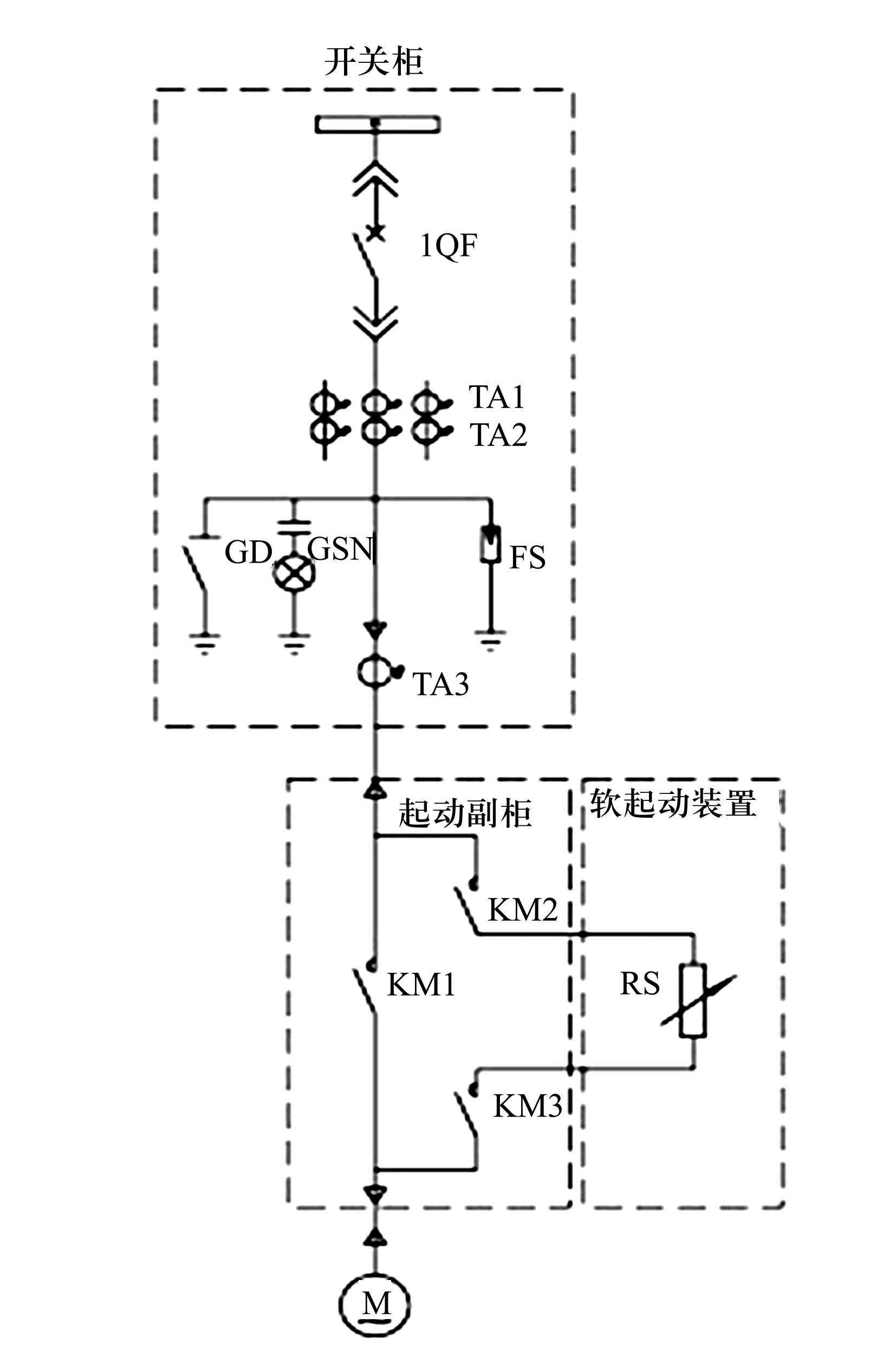

图2 主回路原理图

电机的起动过程:起动开始,先合上接触器KM2、KM3,再合上1QF电动机电源柜断路器,电动机开始带液电阻降压起动;起动完毕后,先合上接触器KM1,再断开接触器KM2、KM3,将液电阻切除,电机正常运行。

3.2 技术特点

1)可预测:运用具有国内领先水平的计算机专用仿真软件对电动机起动全过程模拟仿真,事先可对电动机起动性能进行分析,得出最佳起动曲线。

2)可调整:起动时间、液态电阻阻值等参数可根据现场工况随机调整。

3)可控制:液态电阻阻值可按被控电机最佳电磁转矩、最小起动电流改变,起动过程完全受控,同时电网压降也得到有效控制;带有液温检测及报警指示,每次起动时液体整体温升不超过10 ℃。

4)可重复性:初始阻值可根据环境温度、上次起动结束后液温进行自动检测、校正,保证起动性能的一致性和稳定性,能连续进行起动。

5) 无谐波污染:该装置内没有晶闸管等非线性器件,不会产生谐波污染。

6)电流闭环自动控制功能:在电动机起动过程中实时自动检测被控电动机定子电流,根据电流大小,自动调节控制装置,使电机起动过程最佳化,起动电流基本恒定。

4 项目实施

为保证引进这套液态软起动装置安装调试的顺利实施,并能一次性投用成功,我厂技术人员与设备供应方工程技术人员进行深入探讨,针对球磨机起动的技术特点,提出有针对性的设计方案。在设计中,广泛采用代表当前先进技术水平的新设备、新技术,使该系统运行的安全性、可靠性、自动化程度等技术指标,都能得到较大提高。根据我厂实际情况,整个改造项目分两期进行,一期进行尝试改造,每台锅炉先改造一台球磨机(1#、3#、5#、8#球磨机)。一期投运后运行情况理想,达到预期效果,第二年进行二期项目实施,继续改造了2#、4#、6#、7#球磨机。整个项目分两步实施,确保实施效果可靠,投资物有所值。

液态软起动装置在安装调试过程中,我们发现软起动过程中经常出现设备速断保护跳闸现象,经过现场排查排除设备本身故障,通过与厂家技术人员沟通分析,问题出现在保护定值的设定上,由于软起动与直接起动运行工况不同,开关保护整定值需要做相应调整,经双方技术人员协商同意,对速断和过流保护的整定值进行重新核算,改变并根据软启动特性增加了启动速断和运行速断设置,进一步提高了继电保护可靠性,保证了设备的正常运行。由于我厂球磨机启停采用DCS系统控制,在调试过程中发现该装置PLC输出模块输出信号无法满足DCS系统需要,经过与厂家技术人员交流,提出在输出回路加装变送器的改造方案,经实践,改造后满足实际需要,同时也为厂家后续产品升级提供了案例。

5 应用效果

1)液态软起动装置起动电流小,起动电流在2.0~3.5Ie之间,电网压降小,起动时间30 s,全部软起动过程中电网最大压降为12%(技术协议约定为小于15%),起动过程平稳、可靠。如果将起动时间再适当延长,则起动效果将更好。球磨机电机(320 kW;6 kV;额定电流:Ie=39 A)采用全压直起时起动电流达到280 A左右,是额定电流的7倍,而采用液态软起动技术以后,起动电流约为120 A,仅为额定电流的3倍左右。

2)液态软起动装置起动时起动曲线平滑,属于无级切除,起动时冲击电流小,起动结束时无二次冲击,提高了企业电网的供电质量。由于起动时冲击电流小,对供电电网波动影响小,避免了因球磨机起动电流大而拉低电网系统电压,造成其它电压设备接触器释放而跳闸,直接影响化工正常生产。

根据数据统计,自2010年项目实施后,未发生一次因球磨机电动机故障造成的电网波动、化工减产事故;球磨机电动机故障率明显下降,未发生转子鼠笼条断条、瓷瓶破碎、引线断股等严重故障;球磨机本体检修周期较以前延长3到6个月。

6 效益分析

1)以往球磨机全压起动时,经常在起动瞬间产生巨大冲击电流,使电机定子线圈最薄弱的接线电缆头、支柱瓷瓶绝缘击穿,造成相间短路或单相接地故障,造成电动机、电缆烧损及断路器损坏,以往每年需投入大量资金进行检修和维护。采用液态软起动技术以后,降低了电动机、电缆等电气设备的故障率,延长了电动机的使用寿命,每年可节约电动机烧毁事故修理费用6万元左右,每年可节约开关、电缆等其它设备检修费用约1.5万元。

2)球磨机频繁全压重载起动,对机械部分的冲击很大,大瓦等部件磨损严重,设备每年都要定期进行轮修。采用液态软起动装置后,减少了对机械设备的冲击和磨损,延长了设备运行周期,每年可节约检修费用10万元左右。

3)球磨机电动机发生短路故障时,对系统电网冲击巨大,极易造成锅炉停炉、化工减产甚至停产事故,每次事故损失都超过30万元。采用液态软起动装置可避免此类事故的发生,平均每年可减少经济损失15万元左右。

7 结 语

综上所述,通过对我厂球磨机电动机进行液态软起动技术改造,每年可节约各项费用大约32.5万元左右。八台液态软起动装置总投资85万元,按投资回报率计算,只需运行三年即可收回投资成本。通过改造,基本消除球磨机起动过程中存在的安全隐患,提高了我厂电力系统的供电可靠性,为全厂化工生产稳定安全运行提供了必要条件,为企业带来显著的经济效益和社会效益。