对接焊缝构造形式对高强钢梁柱节点断裂性能的影响

2018-08-21王燕,杨帆

王 燕,杨 帆

(青岛理工大学 土木工程学院,山东 青岛 266033)

0引 言

近年来,随着科技进步及钢材生产加工水平的不断提高,新工艺制造出来的高强度钢材在国内外的工程中得到了较为普遍的应用[1]。高强度钢材强度高,承载力大,在梁柱节点上具有较为广泛的应用前景,其中梁柱焊接连接是钢结构较为普遍的连接方式。1994年美国北岭地震[2]和1995年日本神户地震[3]中大量钢结构焊接节点发生断裂破坏,其中梁柱翼缘焊缝连接处是发生断裂破坏的主要部位。高强钢与低碳钢相比,其焊接敏感性更高,焊后变形能力更差,焊接接头的断裂问题更加突出[4-5]。大量研究表明,钢材的不同焊接构造形式对高强钢的断裂性能影响较大,其中对接焊缝区域是梁柱翼缘焊接构造发生断裂破坏的典型位置。高强钢焊接连接的断裂性能是目前国内外研究高强钢的热点问题。国内外专家学者为防止梁柱焊接节点发生脆性断裂,开展了一些卓有成效的研究工作,Ricles等[6]通过改进焊接通过孔形式分析了焊接节点在地震荷载作用下的断裂性能,研究结果表明,焊接通过孔构造形式对焊接节点断裂性能有较大的影响;王元清等[7]基于断裂力学分析方法,研究了焊接节点初始缺陷及设计细节对梁柱节点断裂韧性的影响,研究结果表明,合理的构造细节能有效地降低对材料断裂韧性的要求。

合理的构造形式能降低焊接节点的断裂韧性,提高节点的耗能能力及滞回性能,焊缝衬板采用合理的焊接构造形式将有利于避免焊缝区域裂纹的产生。本文基于Q460D高强度钢材梁柱翼缘对接焊缝局部焊接节点,针对4种不同对接焊缝构造形式,研究了高强钢梁柱焊接节点焊缝构造形式对节点断裂性能的影响。

1试验设计

1.1试件设计

图1北岭地震中梁柱焊接节点的失效模式Fig.1Failure Modes of Beam-column Welding Joints in Northridge Earthquake

图2梁柱连接节点Fig.2Beam-column Connection Joint

图1为美国北岭地震中梁柱焊接节点的失效模式[4],断裂从衬板与梁柱翼缘的交界处开始,衬板的存在是诱发裂纹的关键。试验基于图2所示梁柱连接节点,以梁柱翼缘对接焊缝连接节点为研究对象。

本文试件材料选用Q460D高强度钢,设计了4种不同构造形式的对接焊缝局部焊接节点试件,试件编号依次为SJD-1A~SJD-4A。图3(a)为中国《高层民用建筑钢结构技术规程》[8]推荐的单边V型剖口对接焊缝,衬板采用单边焊缝;图3(b)为适用于较薄厚度钢板的I型剖口对接焊缝,衬板采用单边焊缝;图3(c)为单边V型剖口对接焊缝,完成焊接后去除衬板并做打磨处理[5];图3(d)为本文提出的衬板采用双边焊缝,即单边V型剖口对接焊缝衬板采用双边焊缝。

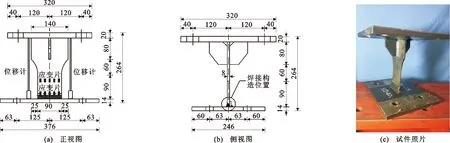

试件尺寸设计考虑到与实际工程中的尺寸接近和实验室的加载条件,取梁翼缘厚度为8 mm,宽度为90 mm,衬板厚度为5 mm,宽度为20 mm,试件几何尺寸如图4所示。对接焊缝采用ER55焊条,焊缝质量等级为一级,由于施工误差,焊缝焊脚尺寸略有偏差,焊接工艺参数如表1所示。

图34种对接焊缝连接构造形式(单位:mm)Fig.34 Kinds of Butt Weld Connection Structures (Unit:mm)

1.2材性试验

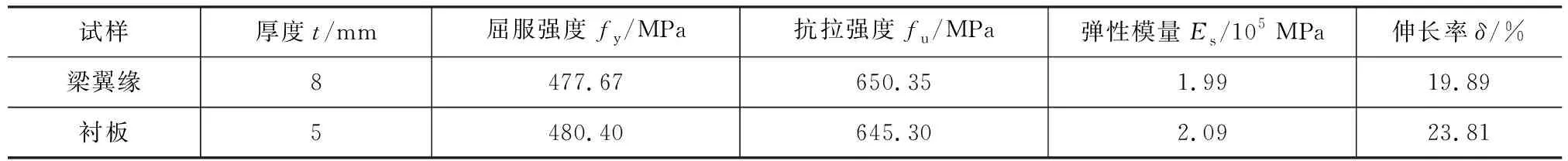

钢材的材性试件依据《钢及钢产品力学性能试验取样位置及试样制备》[9]的要求设计加工制作,每组制作3个试样。钢材的材性试验依据《金属材料拉伸试验:第1部分:室温试验方法》[10],在青岛理工大学力学实验室万能试验机上进行单向拉伸试验,试验结果如表2所示。

1.3试验装置和加载制度

试验采用50 t电液伺服加载控制系统。为满足试件与反力梁连接的底板与梁翼缘焊接连接相匹配,底板设计厚度为14 mm。为避免加载过程中底板发生鼓曲影响加载进程,在底板设置2块厚度为28 mm钢板以增加底板刚度,试验加载装置如图5所示。

图4试件几何尺寸(单位:mm)Fig.4Geometric Sizes of Specimens (Unit:mm)

焊接方法焊条型号焊丝直径/mm气体电压/V电流/A焊接速度/(cm·min-1)预热温度/℃CO2气体保护焊ER551.2CO22526028~3660

表2材性试验结果Tab.2Test Results of Material Property

图5试验加载装置Fig.5Loading Device of Test

依据《建筑抗震试验方法规程》[11]的要求,试验在正式加载前需进行预加载以检查加载系统及量测装置能否满足试验要求,同时保证试件与加载装置之间处于紧密接触状态以减小试验连接装置产生的误差,提高试验结果的精确性。预加荷载不能过大,应控制在屈服荷载的20%,持续时间不宜超过5 min,经过反复调整,直到整套试验装置达到最佳加载状态。为防止试件在加载过程中发生屈曲,循环加载采用拉卸循环加载方式,加载制度如图6所示。

图6加载制度Fig.6Loading System

1.4测量方案

为测量试件核心区在荷载作用下的应变分布规律,在焊缝热影响区及距试件底板60 mm的翼缘截面分别布置5个应变片(B1~B10)。为测量试件核心区变形,在试件翼缘两侧分别布置1个位移计,位移计量程为5 cm,取两侧位移计的平均值作为试件的位移,并获得试件的荷载-位移曲线,试件应变及位移测点布置如图4所示。

2试验结果分析

2.1试验现象和破坏形态

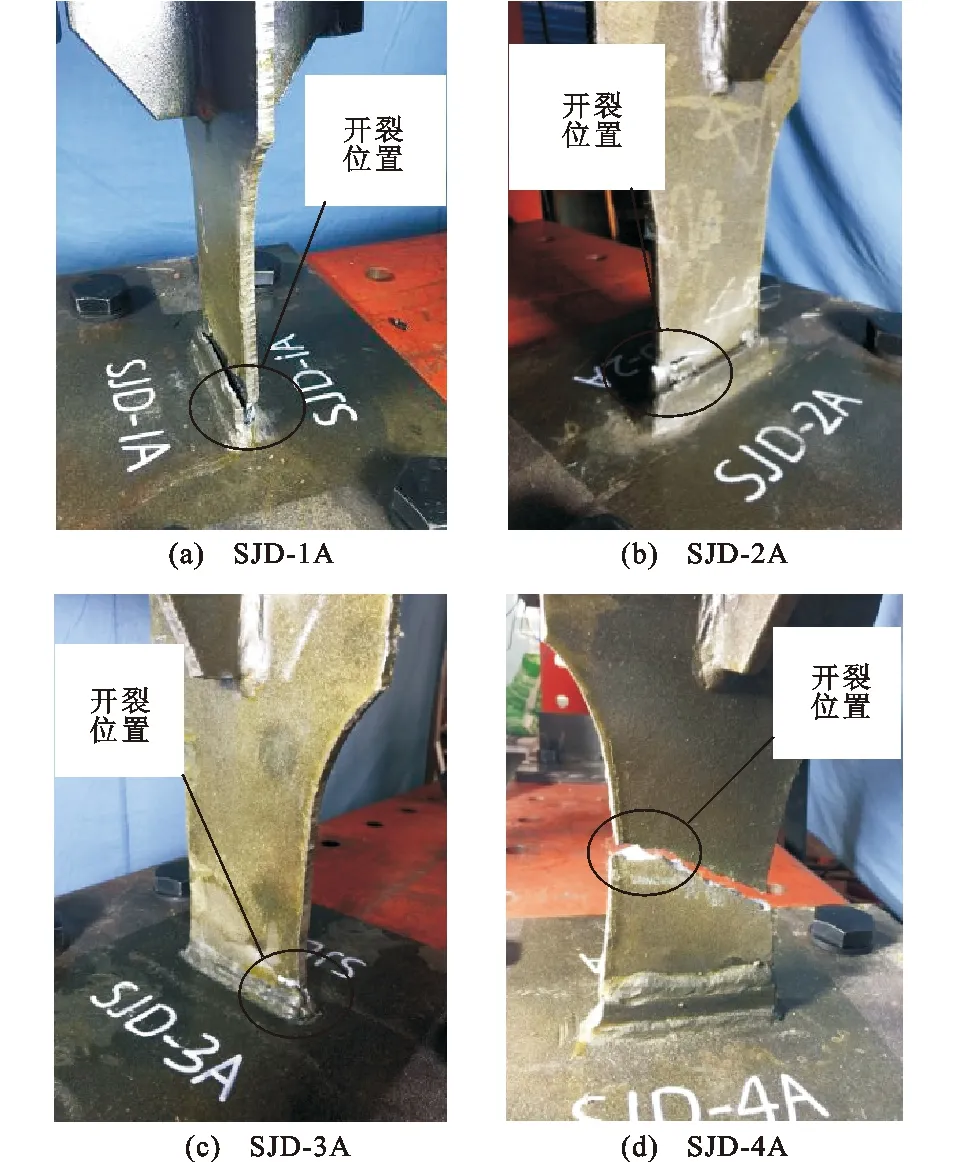

在拉卸循环荷载作用下,试件破坏形态如图7所示,试件SJD-1A,SJD-3A在焊缝与母材融合面发生开裂破坏。试件SJD-2A在母材发生断裂破坏,主要是由于母材加工质量问题导致侧面凹凸不平,加载过程中出现应力集中现象。试件SJD-4A在母材发生断裂破坏,并伴有大量的塑性变形。

图7试件破坏形态Fig.7Failure Modes of Specimens

试件SJD-1A在加载初期没有明显变化,随着加载位移不断增大,试件开始发生塑性变形,应变片出现脱落现象,母材与衬板之间的空隙被逐渐增大。当位移加载到15 mm第2次循环正向加载时,荷载达到351 kN,焊缝与母材融合面一侧端部出现微小裂纹,试件核心区母材发生较小的塑性变形。随着加载位移不断增大,裂纹沿着焊缝与母材融合面向内部扩展,试件承载力不断提高,位移加载到21 mm第1次循环正向加载时,试件达到极限承载力。最终位移加载到24 mm第1次循环正向加载时,焊缝区裂纹被拉开,试件承载力突降并发生破坏,发生较小的试件塑性变形。

试件SJD-2A在加载初期没有明显变化,随着加载位移不断增大,试件开始发生塑性变形,应变片出现脱落现象,母材与衬板之间的空隙被逐渐增大。当位移加载到12 mm第2次循环正向加载时,荷载达到345 kN,衬板与母材之间缝隙明显拉大。当位移加载到21 mm第1次循环正向加载时,荷载达到380 kN,在焊缝区及母材处同时出现裂纹,试件核心区母材发生微小的塑性变形。由于钢材加工质量问题,母材侧面凹凸不平,应力集中现象明显。随着位移继续增大,焊缝区与母材处的裂纹向内部发展,位移加载到24 mm第1次循环正向加载时,试件达到极限承载力。最终位移加载到27 mm第1次循环正向加载时,母材处裂纹率先被拉开,试件承载力突降并发生破坏,试件塑性变形较小。

试件SJD-3A在加载初期没有明显变化,随着加载位移不断增大,试件开始发生塑性变形,应变片出现脱落现象。当位移加载到15 mm第1次循环正向加载时,荷载达到350 kN,焊缝与母材融合面出现微小裂纹,试件核心区母材发生微小的塑性变形。当加载位移继续增大时,裂纹沿着融合面向内部发展,试件承载力不断提高,位移加载到18 mm时试件达到极限承载力。当位移加载到21 mm时,试件承载力有略微的下降,最终位移加载到24 mm第1次循环正向加载时,焊缝区裂纹被拉开,试件承载力突降并发生破坏,试件发生较小的塑性变形。

试件SJD-4A在加载初期没有明显变化,随着加载位移不断增大,试件开始发生塑性变形,应变片出现脱落现象。在位移加载到18 mm第2次循环正向加载时,荷载达到375 kN,试件核心区母材出现微小裂纹,核心区母材发生较为明显的塑性变形。当加载位移继续增大时,裂纹沿着融合面向内部发展,试件承载力不断提高,位移加载到24 mm第1次循环正向加载时,试件达到极限承载力。随着位移的增大,试件承载力降低,最终试件在位移加载到30 mm第1次循环正向加载时,母材处裂纹被拉开,试件承载力突降并发生破坏,试件发生较大的塑性变形。

2.2承载力和变形

图8循环荷载作用下荷载-位移曲线Fig.8Load-displacement Curves Under Cyclic Loading

试件在循环加载作用下的荷载-位移曲线如图8所示,试验结果如表3所示。循环加载作用下的荷载-位移曲线及试验结果表明,采用不同焊接构造形式对试件的承载力和变形有一定影响。

单边V型剖口衬板单边焊缝的试件SJD-1A在焊缝与母材融合面发生断裂破坏,采用I型剖口的试件SJD-2A由于试件加工质量问题,在母材区发生断裂,试件SJD-2A的承载力和变形较试件SJD-1A有一定的提高,说明加工质量对试件的断裂性能有一定的影响。试件SJD-3A同样在焊缝区域发生断裂破坏,承载力和变形相对于试件SJD-1A,SJD-2A无明显的改变,说明焊接后去除衬板构造形式对节点的断裂性能无明显影响。衬板双边焊缝的试件SJD-4A在母材处发生断裂破坏,其力学性能与母材相似,具有明显的下降段,较衬板单边焊缝的试件SJD-1A承载力和变形能力有较大提升,极限荷载和断裂位移分别提高约3.3%,31.9%,这主要是由于对接焊缝衬板采用双边焊缝构造形式加强了焊缝区域的强度,使试件破坏区域移至母材区。对接焊缝衬板采用双边焊缝是一种较好的焊接构造形式,可以将应力峰值移至母材区,显著提高试件的变形能力。

2.3焊缝热影响区截面应变分布

为测量焊缝热影响区的应变发展情况,在焊缝热影响区表面布置5个应变片。图9为试件焊缝热影响区应变随荷载变化的分布情况,其中F为施加的荷载。

表3循环荷载试验结果Tab.3Results of Cyclic Loading Tests

图9试件焊缝热影响区应变分布Fig.9Strain Distributions of Heat Affected Zone of Specimen Welds

由图9可以看出,在弹性阶段试件SJD-1A,SJD-3A沿焊缝热影响区宽度方向应变分布不均匀,主要是由于试件加载受力不均匀所致,试件达到屈服阶段时,焊缝区一侧应变发展较快,由试验现象可知,试件SJD-1A,SJD-3A最终在焊缝区一侧发生破坏。试件SJD-2A,SJD-4A在弹性阶段沿焊缝热影响区应变分布较均匀,达到屈服后焊缝区边缘应变发展较快,两侧应变分布较为对称,最终试件在母材区发生断裂破坏。

3衬板单边焊与双边焊构造形式有限元与试验结果对比分析

3.1模型建立

有限元模型考虑了焊接残余应力的影响,采用ANSYS有限元分析软件,利用生死单元方法模拟了对接焊缝的施焊过程,并通过热-结构耦合分析焊接过程中产生的残余应力[12]。在热分析中,采用Solid87热实体单元,进行结构分析时采用Solid92单元。在使用生死单元时,将单元乘以一个很小的刚度因子使其对荷载向量失效,分析时将其激活以达到单元生死效果。

有限元模型几何尺寸、材质与试验试件相同。为模拟与试验相同的边界条件,将有限元模型底板的全部自由度进行约束,上部加载板面上的所有节点进行X方向上的耦合。同时有限元的加载方式与试验保持一致,有限元模型如图10所示。

图10有限元模型Fig.10Finite Element Model

3.2分析结果对比

3.2.1试件破坏模态、承载力和变形

图11为试件SJD-1A的有限元和试验破坏形态。由有限元破坏形态可知,试件在焊缝与母材融合面及试件母材区应力集中明显,在这两处发生断裂破坏的可能性较大,试验结果最终在焊缝与母材融合面发生断裂破坏,这也验证了有限元与试验结果的一致性。

图11试件SJD-1A有限元与试验破坏形态Fig.11Finite Element and Test Failure Modes of Specimen SJD-1A

图12为试件SJD-4A的有限元和试验破坏形态。由有限元破坏形态可知,在焊缝区带有衬板双边焊缝的试件应力较小,峰值应力集中在母材区,因此在母材处发生断裂的可能性较大。试验结果最终在试件母材处发生断裂破坏,这也验证了有限元与试验结果的一致性。

图12试件SJD-4A有限元与试验破坏形态Fig.12Finite Element and Test Failure Modes of Specimen SJD-4A

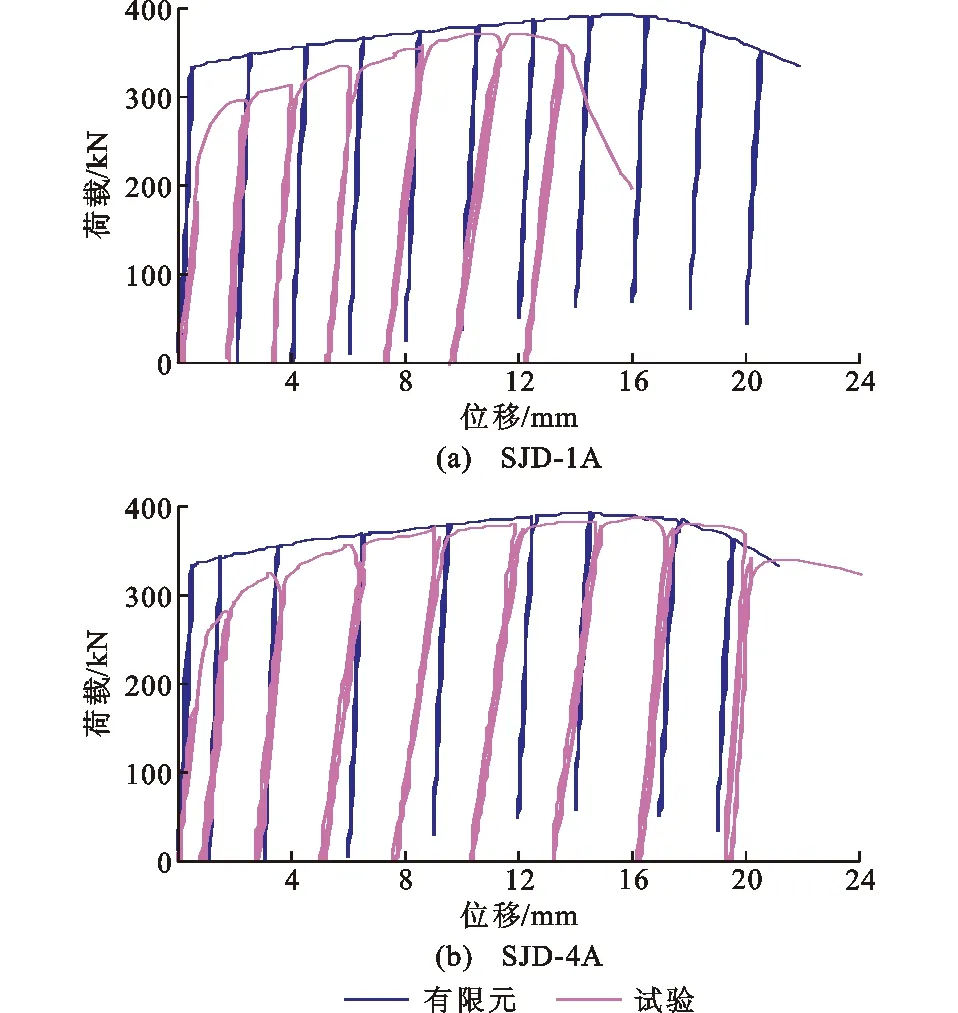

试验和有限元荷载-位移曲线对比见图13。由图13可见,有限元模型的屈服强度明显较大,屈服位移较小,其主要原因是试验加载装置发生一定的变形和滑移等因素的影响。试件SJD-1A有限元结果相比试验结果较好,承载力及变形能力更强,其主要原因是有限元模型未考虑试件实际存在的加工缺陷、焊缝断裂等因素的影响,总体上试验与有限元结果吻合较好。采用衬板双边焊缝的试件SJD-4A试验与有限元结果基本吻合,主要是由于有限元分析结果显示试件SJD-4A在母材区断裂可能性较大,并伴随大量的塑形变形,与试验的破坏模态相似。

图13有限元与试验荷载-位移曲线Fig.13Finite Element and Test Load-displacement Curves

3.2.2试件断裂性能分析

为更加精确地分析衬板单边焊与双边焊试件的断裂特性,根据节点破坏通常伴随塑性应变及应力集中的现象,综合考虑选择等效塑性应变指数和开裂指数作为节点断裂的评估指标,以对接焊缝中心长度方向作为应力路径评估对接焊缝区域的断裂性能。

图14破坏阶段等效塑性应变指数分布Fig.14Equivalent Plastic Strain Index Distributions at Failure Stage

图15破坏阶段开裂指数分布Fig.15Distributions of Cracking Index at Failure Stage

图14,15为有限元试件SJD-1A,SJD-4A沿对接焊缝中心长度方向的断裂指标分布规律。由图14,15可见,试件SJD-1A,SJD-4A在破坏阶段的断裂指标分布规律大致相同,焊缝端部断裂指标值较大,是发生开裂破坏的主要部位。试件SJD-1A焊缝端部的等效塑性应变指数和开裂指数相比衬板双边焊缝的试件SJD-4A明显较大,焊缝端部开裂指数最大值为39,说明更容易发生断裂破坏。试件SJD-4A衬板采用双边焊缝明显加强了焊缝区域的强度,在焊缝发生断裂的可能性较小。试验中试件SJD-1A在焊缝区发生断裂破坏,试件SJD-4A在母材区发生断裂破坏,与有限元模型分析结果基本吻合。

4双边焊缝间距对节点断裂性能影响

4.1有限元模型的建立

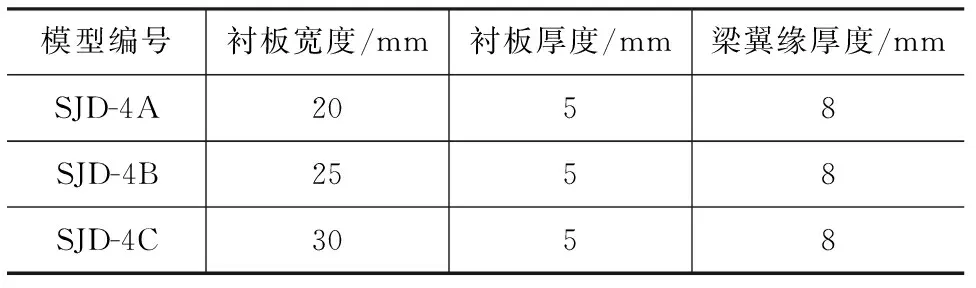

为分析衬板双边焊缝间距对节点断裂性能的影响,依据《钢结构焊接规范》(GB 50661—2011),2条焊缝间距应符合构造设计要求,即衬板宽度a≥5t,且a≥25 mm,t为t1,t2数值较小者(t,t2分别为衬板厚度和母材厚度),如图16所示。建立有限元计算模型SJD-4B,SJD-4C,分析衬板双边焊缝间距对节点断裂性能的影响。模型编号及衬板构造参数如表4所示。采用有限元软件ANSYS,在往复拉卸荷载作用下,对比分析试件沿路径1和路径2的断裂性能,应力计算路径及有限元模型如图17,18所示。

图16双边焊缝间距要求Fig.16Bilateral Weld Spacing Requirements

4.2衬板双边焊缝间距对节点断裂性能的影响

图19为试件沿路径1和路径2在破坏阶段的开裂指数分布规律。由图19可知,不同双边焊缝间距试件沿计算路径1和计算路径2的开裂指数分布规律大致相同。

表4模型编号和参数Tab.4Model Numbers and Parameters

图17应力计算路径Fig.17Stress Calculation Paths

图18试件SJD-4B,SJD-4C的有限元模型Fig.18Finite Element Models of Specimen SJD-4B,SJD-4C

由图19(a)可知,随衬板宽度增大,对接焊缝端部的开裂指数值逐渐减小,说明增大双边焊缝间距加强了焊缝区域的强度,降低了对接焊缝区域发生开裂破坏的可能性。由图19(b)可知,不同双边焊缝间距试件的开裂指数峰值出现在梁翼缘中部区域,达到峰值前开裂指数沿计算路径2分布的大小依次为SJD-4A,SJD-4B,SJD-4C,峰值点随衬板宽度增大有所外移,说明增大双边焊缝间距有利于将峰值应力进一步外移,防止焊缝区域出现开裂破坏。建议在构造允许前提下,适当增大衬板宽度,可以降低焊缝区域发生开裂破坏的可能性。

5结语

(1)梁柱翼缘对接焊缝不同构造形式对试件断裂性能有一定影响,采用衬板双边焊缝构造形式可加强焊缝区域的强度,避免焊缝及热影响区发生断裂破坏,使试件破坏区域外移至母材区,试件的抗断裂能力较强。

(2)衬板采用双边焊缝的构造形式对试件的承载能力影响较小,对试件的变形能力影响较大,承载力和变形较衬板采用单边焊缝分别提高了3.3%,31.9%。

(3)增大衬板双边焊缝间距有利于增强焊缝区域强度,将峰值应力外移,建议在构造允许前提下,适当增大衬板宽度,降低焊缝发生开裂破坏的可能性。

(4)建议针对梁翼缘衬板采用双边焊缝的焊接构造形式开展低周往复荷载作用下的足尺梁柱节点试验研究,对其破坏机理开展进一步深入分析。