高应力作用下CFG桩复合地基承载变形机制

2018-08-21武李和乐王永鑫

郅 彬,武李和乐,王 番,王永鑫,李 戈

(西安科技大学 建筑与土木工程学院,陕西 西安 710054)

0引 言

水泥粉煤灰碎石桩(CFG桩)与桩间土在褥垫层的变形协调作用下共同承担基础与上部荷载,它能够大幅度地提高地基承载力、减少工后沉降,并能有效地消除地基的差异变形[1]。因此,CFG桩复合地基在中国已经获得了广泛的实际应用,也取得了一定的研究成果。周爱军等[2]探究了不同厚度、不同材料的褥垫层对桩土应力比的影响。刘鹏等[3]得到了刚性桩复合地基承载性状受基础尺寸大小变化的影响规律。黄生根[4]研究了不同褥垫层厚度和模量对复合地基承载能力的影响。丁小军等[5]通过埋设土压力盒、孔隙水压计、沉降计等测试元件,依托储油罐工程开展CFG桩复合地基变形与承载特性试验研究,认为采用CFG桩处理饱和黄土地基是可行的。郑刚等[6]对CFG桩复合地基褥垫层的工作机理进行了分析,并设计了CFG桩复合地基模型试验,研究了CFG桩复合地基褥垫层在竖直荷载作用下的工作性状。以上研究成果极大地丰富了复合地基的应用理论,具有十分重要的实际意义,但是大多数研究主要集中在承载力特征值小于600 kPa荷载作用下展开[7-12],缺少对承载力特征值大于600 kPa高应力荷载下的CFG桩复合地基极限承载力探究。CFG桩复合地基能不能适用于高应力荷载条件,在高应力荷载条件下的变形特征是什么,在高应力下其桩-土-褥垫层相互之间的作用机制关系是怎样,如何调整设计能使得CFG桩复合地基适用于高应力条件,这些问题的研究目前都不十分清楚。随着城市化进程加剧、高层以及超高层建筑CFG桩复合地基的普及使用,原有的相关理论已经不能适用于现阶段的工程实践,导致了以上这些问题急需得到解决。因此,研究CFG桩复合地基在高应力作用下承载性状与变形机制成为解决此类工程实际问题的重要途径。本文依托西安高新区某项目CFG桩复合地基的竖向增强体高应力静荷载试验,探究CFG桩复合地基在高应力作用下的承载性状及变形机制,并利用FLAC 3D建立模型进行计算,探究在高应力水平下CFG桩复合地基的承载性状,进一步阐明复合地基的承载作用机制。所得结论可为高层以及超高层建筑CFG桩复合地基设计提供参考。

1试验研究

1.1工程地质概况

拟建场地位于西安市南郊高新技术产业开发区,场地地貌单元属皂河Ⅱ级阶地。项目由1栋32层高层建筑物、裙楼(2层)及地下车库组成。地质情况为:①杂填土,成分杂乱,结构松散,厚度0.5~2 m;②黄土状土,土质较为均匀,以坚硬、硬塑状态为主,厚度5.3~7.9 m;③中细砂,以细砂和粉细砂为主,级配一般,厚度2.2 m;④黄土,土质均匀,具大孔性,硬塑状态,厚度2.1~4.2 m;⑤古土壤,土质均匀,具团块状结构,可塑,厚度2.5~4.7 m;⑥粉质黏土,土质均匀,属中压缩性土,厚度3.9~7.9 m;⑦中粗砂,以石英、长石为主,饱和,密实,厚度0.3~1.2 m;⑧粉质黏土,土质均匀,属中压缩性土,厚度1.7~5.6 m。由于天然地基承载力难以满足上部荷载的要求,因此采用CFG桩复合地基进行加强处理。

1.2试验概述

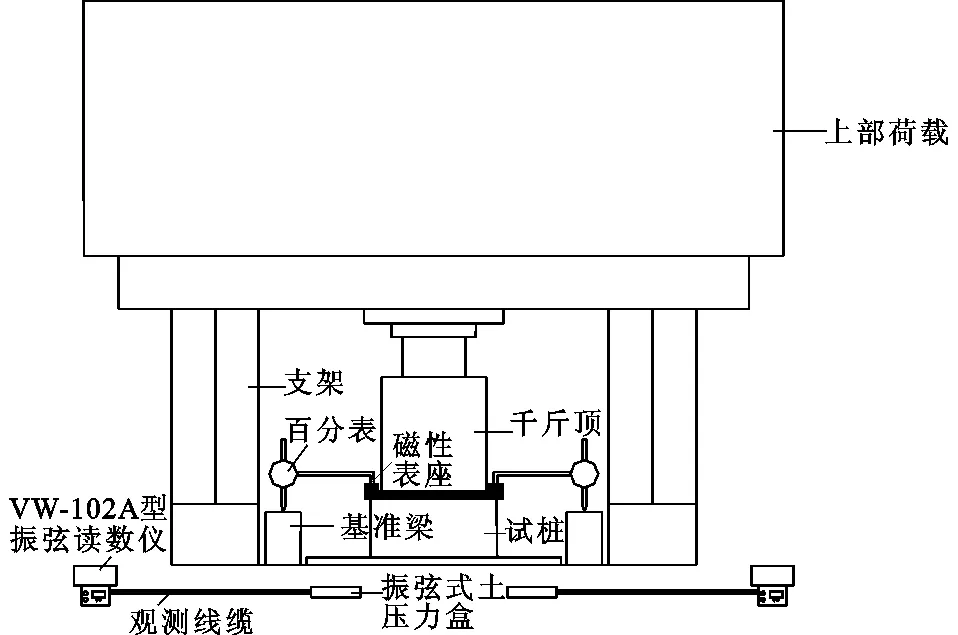

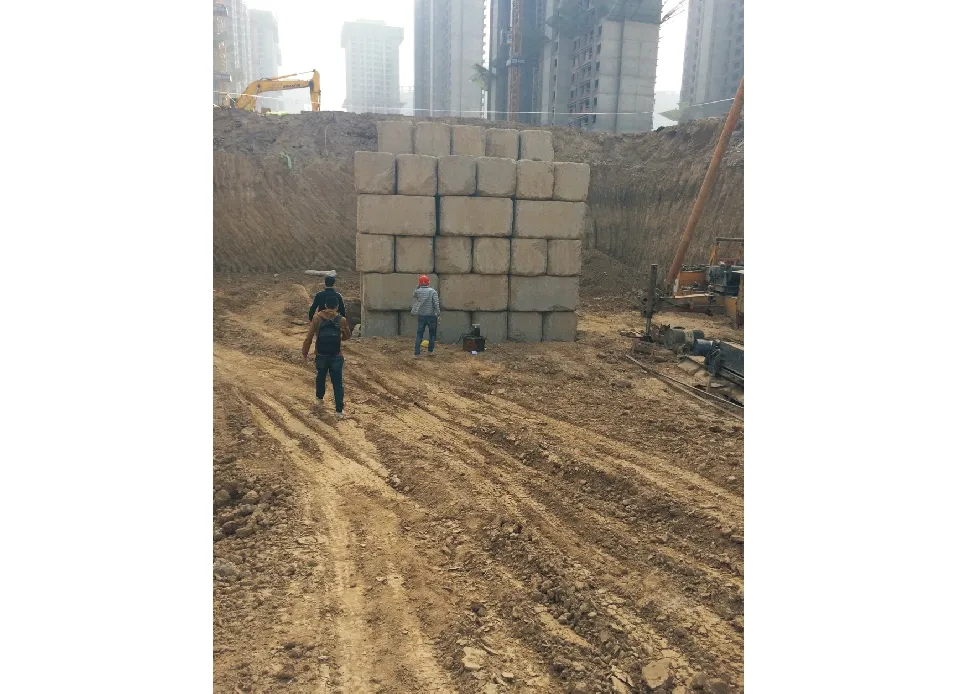

根据已有的研究成果和相关工程实践经验,常规情况下CFG桩复合地基静荷载试验所考虑的承载力特征值一般小于600 kPa,且不会造成复合地基破坏。本次试验不考虑复合地基承载上限,不断施加荷载直至复合地基破坏,故可以认为承载力特征值高于600 kPa的静荷载试验或造成复合地基发生破坏的试验为高应力静荷载试验。本次试验选取长度21 m桩试验区3个,桩直径0.4 m,桩距1.5 m,试验区编号分别为SZ1,SZ2,SZ3。试验前在复合地基顶面铺150 mm厚的中粗砂层,再将一直径1.58 m、厚36 mm、弹性模量210 GPa的圆形刚性承压板放置在褥垫层上;该试验采用慢速维持荷载法,以堆积重物为反力,加荷设备为630 t油压千斤顶,压力量测采用标准压力表,首级加荷为240 kPa,后每级以120 kPa的压力递增至1 200 kPa,再以每级60 kPa的压力递增至极限状态,进行高应力试验。试验装置如图1所示,现场荷载试验如图2所示。

图1试验装置示意图Fig.1Schematic Diagram of Test Device

图2现场荷载试验Fig.2Field Load Test

1.3试验方法

沿承压板边缘均匀布置4块百分表(量程为0~30 mm),百分表与承压板中心等距,测量复合地基沉降量。

试验方法:

(1)每级荷载前后均应读数1次,之后每隔30 min再读1次。

(2)承压板沉降相对稳定标准为1 h内承压板沉降量不超过0.1 mm。

(3)待其承压板沉降速率稳定后,再施加下一级荷载。

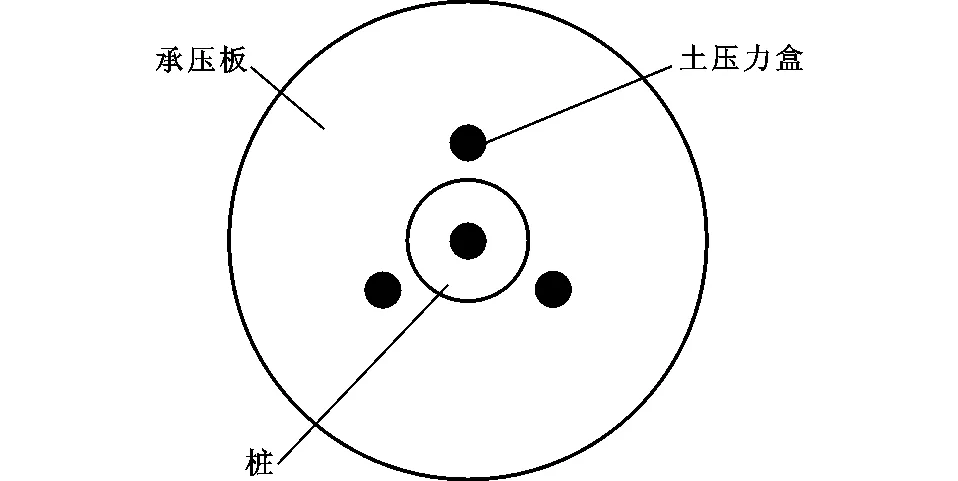

在粗砂层中将VWE型振弦式土压力盒埋置在桩侧与桩顶测定桩间土与桩顶应力。桩侧土压力盒具体埋置方法如下:在距桩周20 cm左右处挖一个能保证土压力盒正常埋置和工作的圆形深坑,坑底部垫入少量细砂,保证坑底水平,将边长为180 mm、厚20 mm的方形钢板置入坑底并压实,土压力盒放置在钢板上,引出连接线检测土压力盒是否正常工作,然后将另一块同样规格的钢板压在土压力盒上保证受力均匀,坑内用细砂填满避免产生空隙。最后用地基土掩埋深坑并压实,土压力盒现场埋置情况如图3所示。

图3土压力盒现场埋置情况Fig.3Site Embedment of Earth Pressure Boxes

1.4试验结果分析

1.4.1CFG桩复合地基荷载-沉降量(P-S)曲线分析

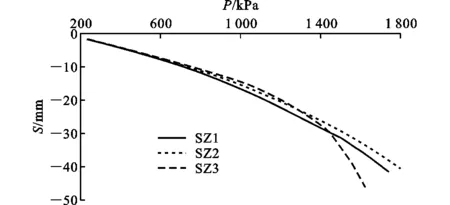

根据百分表所测数据,取其平均值得到复合地基静荷载试验结果,绘制的P-S曲线如图4所示。

图4高应力作用下复合地基P-S曲线Fig.4P-S Curves of Composite Foundation Under High Stress

由图4可知:复合地基沉降量呈现递增的趋势,加载到1 300 kPa时,SZ3曲线出现明显拐点,沉降量开始急剧增加,但未出现陡降,当沉降量大于前一级荷载作用下沉降量的2倍时,停止加载,对应荷载1 620 kPa;SZ1与SZ2曲线则一直为缓变型,当SZ1与SZ2沉降量达到-40 mm时,分别对应荷载1 740 kPa和1 800 kPa。此时承压板周围土明显挤出,依据规范,认为此时复合地基已经破坏,故停止加载。该场地CFG桩复合地基的破坏模式为沉降量过大与承压板周围土的侧向挤出造成的,桩体均未发生冲刺或者剪切破坏。综上,CFG桩复合地基极限承载力可达到1 666 kPa,承载力特征值可超过833 kPa。

1.4.2CFG桩复合地基应力分析

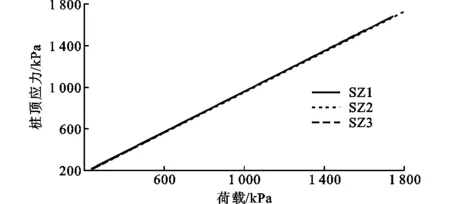

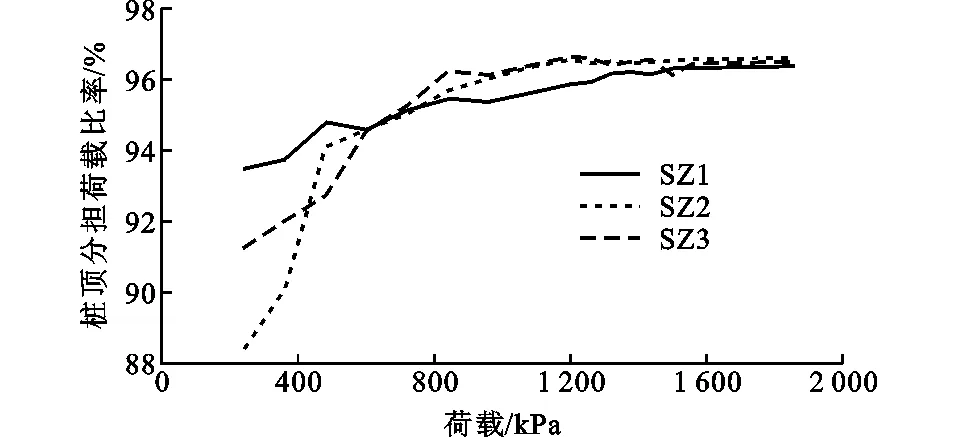

通过动态测量仪测量土压力盒读数,得出桩顶应力、桩间土应力、桩顶分担荷载比率随荷载变化曲线,如图5~7所示。

图5桩顶应力随荷载变化曲线Fig.5Change Curves of Pile Top Stress with Load

图6桩间土应力随荷载变化曲线Fig.6Change Curves of Soil Stress Between Piles with Load

图7桩顶分担荷载比率随荷载变化曲线Fig.7Change Curves of Load Sharing Ratio of Pile Top with Load

由图5,6可知,从加载开始到结束,在复合地基中单桩应力与桩间土应力均增加,但单桩应力的增加量(约1 500 kPa)明显大于桩间土应力增加量(约50 kPa)。由图7可知,在加载初期,SZ1,SZ2,SZ3试验区桩所分担的荷载占总荷载的比率分别为93.5%,88.5%,91.2%。3个试验区桩顶分担比率存在一定差距,分析原因认为试验场地褥垫层在铺设时其厚度与模量存在一定的差距,造成在分担上部荷载时存在差距。随着荷载的增加,桩顶所分担荷载比率的变化趋势为先增加后逐渐趋于稳定。当荷载达到1 200 kPa时,桩顶分担荷载比率稳定在96.5%左右,且不再随荷载的增大而增大。可见高应力下桩间土发挥承载作用能力有限,复合地基相当于单桩承载。

在高应力作用下,由于桩间土发挥作用有限,可以认为当单桩承载力满足工程要求时,复合地基承载力同样满足工程要求。

2数值模拟

2.1模型建立

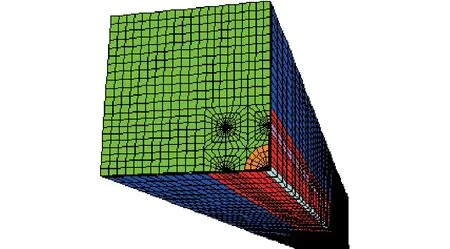

利用有限差分软件FLAC 3D建立桩-土-褥垫层三维模型,如图8所示,土体采用摩尔-库仑模型,桩体和荷载板采用线弹性模型,桩长取21 m,桩直径取400 mm,桩间距取1.5 m,考虑对称和直观效果,模型1/4对称,整体模型尺寸为6 m×6 m×42 m。模型的侧面和底面采用固定约束,表面为自由边界。同时对桩体与土体之间采用interface桩接触处理,如图9所示。

图8计算模型Fig.8Calculation Model

法向刚度kn和剪切刚度ks取接触周围“最硬”相邻区域等效刚度的10倍,即

(1)

式中:K为体积模量;G为剪切模量;Δzmin为接触面法向方向上连接区域最小尺寸,本模型取0.5。

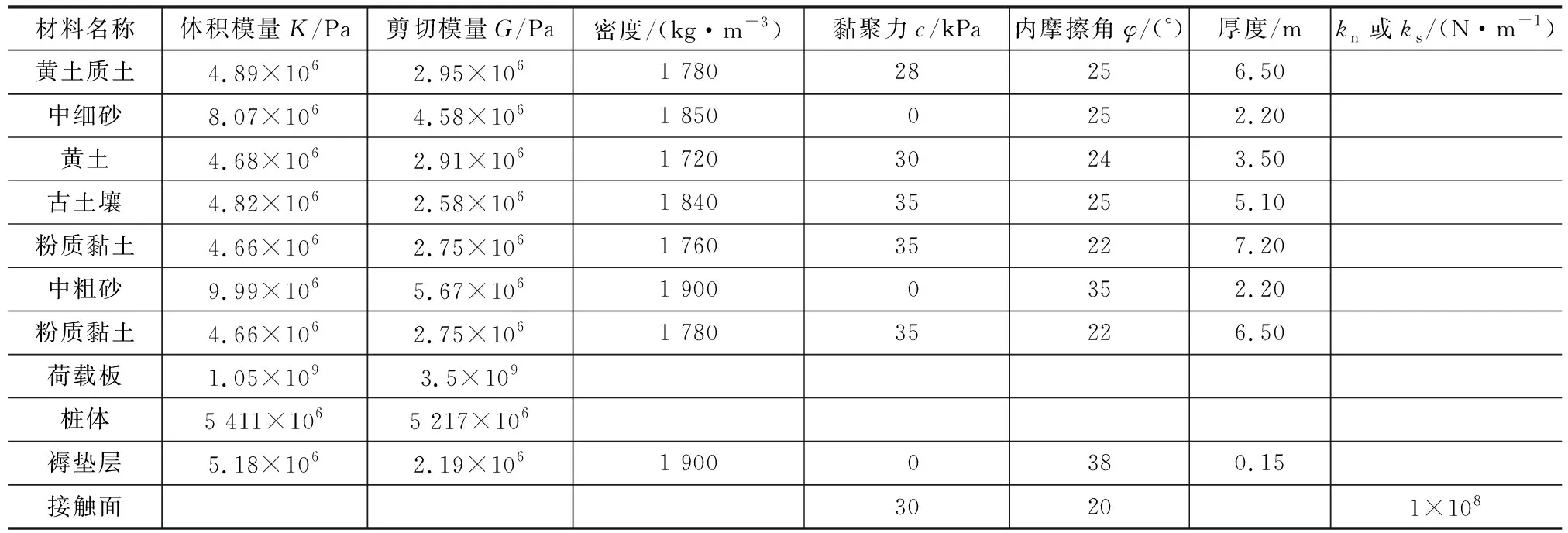

桩界面摩擦参数c,φ取相邻土层c,φ加权平均值的80%。具体接触面参数见表1。

依据现场勘察报告,在确定泊松比ν及弹性模量E的基础上根据下列公式(2)确定数值模拟所需剪切模量G及体积模量K,其模型参数整理如表1所示。

(2)

2.2计算模型检验

模型首级加荷为240 kPa,然后每级以120 kPa的压力逐步递增至1 200 kPa,再以每级60 kPa的压力递增,至1 860 kPa时终止加载。分别在褥垫层上部、桩顶处及桩间土处设置位移与应力监测点,记录整个加载过程位移变化。

表1材料特性值Tab.1Characteristic Values of Materials

选取SZ2试验区复合地基P-S曲线模拟值与实测值进行对比。由图10可知,模拟得出的沉降变化曲线相对实测曲线较缓,在荷载大于1 800 kPa之后,实测值与模拟值的差距有逐渐增大的趋势。当荷载小于1 800 kPa时,模拟值与实测值吻合度较好,验证了该模型的合理性。

图10P-S曲线模拟值与实测值对比Fig.10Comparison of P-S Curves Between Simulated Values and Measured Values

2.3不同褥垫层厚度与模量的模拟分析

由现场试验可知,由于CFG桩复合地基在高应力下的承载能力受褥垫层影响较大,故选择现场较易控制的褥垫层厚度作为研究对象探究其承载能力与变形机制。

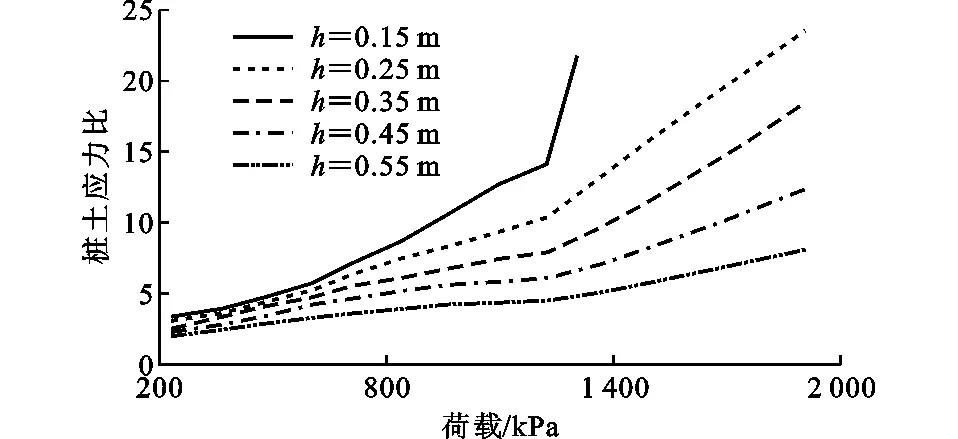

图11不同褥垫层厚度下桩土应力比随荷载变化曲线Fig.11Change Curves of Pile-soil Stress Ratio with Load Under Different Thickness of Cushion

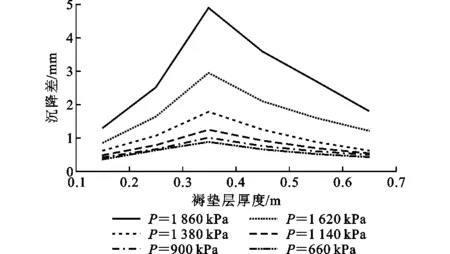

图11为不同褥垫层厚度下桩土应力比随荷载变化曲线。由图11可知:不同褥垫层厚度h下的桩土应力比均表现持续上升的趋势,当褥垫层较厚时桩土应力比增长幅度较小;当褥垫层厚度较薄时,桩土应力比增长幅度较大;在荷载大于1 200 kPa后其桩土应力比增长较快。图12为660~1 860 kPa区间6个不同荷载条件下的桩顶与桩间土沉降差随褥垫层厚度变化关系,当褥垫层厚度小于0.35 m时,桩间土与桩的沉降差随着褥垫层厚度的增大而增大。最大沉降差4.90 mm。当褥垫层厚度大于0.35 m时,桩与桩间土沉降差减小。随着荷载的增加,桩土沉降差增加量逐渐增大。

图12不同荷载下桩顶与桩间土沉降差随褥垫层厚度变化曲线Fig.12Change Curves of Settlement Difference Between Pile Top and Pile Soil with Load Under Different Cushion Thickness

3承载变形机制分析与特性对比

3.1高应力下CFG桩复合地基变形机制分析

根据CFG桩复合地基高应力荷载试验数据,采用FLAC 3D建立数值模型,对复合地基受力规律及变形特性进行分析,总结得到其受力变形机制如下:

(1)高应力导致褥垫层发生破坏,具体表现为侧向挤出、边缘隆起、压密等,褥垫层厚度降低,调节桩土共同作用的能力减弱,桩间土承担荷载量减少,导致桩顶分担荷载比率逐渐上升。

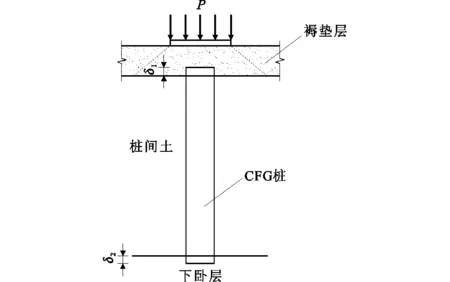

(2)复合地基在受到荷载作用时,由于桩间土模量远低于CFG桩身模量[13],受荷产生沉降相对较大,桩间土与CFG桩之间产生沉降差δ1,在褥垫层的流动补偿作用下,可看作是桩顶向上刺入褥垫层,如图13所示。桩间土与CFG桩沉降差越大,则CFG桩刺入褥垫层程度越大。荷载在褥垫层的传递规律类似如图13虚线所示,桩顶受荷大小随着刺入褥垫层程度的增加而增加,荷载逐渐向桩顶转移[14],导致桩顶分担荷载比率逐渐上升。

图13CFG桩变形Fig.13Deformation of CFG Pile

(3)当桩土沉降差出现时,负摩阻力开始发挥作用,其与逐渐增加的桩顶荷载共同限制了桩顶进一步刺入褥垫层;荷载的增加又使得桩间土受力增加,桩间土位移量增加。随着荷载增加,桩土沉降差进一步拉大,中性点位置下移,负摩阻力增强,桩端向下刺入下卧层,产生位移δ2,桩承担荷载能力减弱,桩间土承担荷载量急剧上升,位移发生陡降,复合地基被破坏。

(4)由于褥垫层具有调节桩土应力比的作用[15-16],且荷载通过褥垫层较多地传向刚度较大的桩,较少部分传向桩间土[17-18],而厚度较小的褥垫层在高应力作用下易发生破坏,其调节桩土共同作用能力降低。同时褥垫层厚度较小,也易于桩顶向上刺入,使得荷载更易向桩顶集中,桩土应力比表现为持续增加。这与前述分析得出的结论相吻合。虽然增大褥垫层厚度可降低沉降差,同时也能缓解桩顶应力集中程度[19],但此时由于褥垫层过厚,CFG桩视为置换作用,失去了承载价值。

(5)桩间土模量远小于桩身模量,当荷载增加时,桩间土产生更大的位移。当褥垫层厚度增加时,褥垫层的变形协调能力增强,较多的荷载被传递到桩间土上,桩间土沉降量增加,与桩的沉降差增加。当褥垫层厚度超过0.35 m时,CFG桩承载作用降低且置换作用增加。因此在工程实践中,在低应力作用下时,褥垫层厚度可取0.35 m左右,该厚度能充分发挥桩间土的承载能力,这与前人结论相吻合[20-26];在高应力作用下,复合地基相当于单桩承载,若此时将荷载过多地转移到桩间土上,易造成桩间土沉降过大,增大与桩的沉降差,增加负摩阻力,桩易向下发生刺入破坏。这与前述结论相吻合,因此,为保证复合地基在高应力下不发生破坏,在确保单桩承载力满足要求的前提下,应减小褥垫层厚度以降低其流动补偿能力。

3.2CFG桩复合地基承载变形特性对比分析

由于CFG桩复合地基在低应力下的变形特性包含在整个高应力试验过程中,故可对高、低应力下CFG桩复合地基承载变形特性进行对比分析。

(1)低应力下褥垫层未发生破坏,具有一定调节桩土共同作用的能力,部分荷载被转移到桩间土上,桩土共同作用明显;高应力下褥垫层发生破坏,调节桩土共同作用能力降低,荷载向桩顶集中,相当于单桩承载。

(2)低应力下,桩间土受荷较小,其变形较小,桩土沉降差较小,桩身所受负摩阻力较小;高应力下,虽然复合地基相当于单桩承载,但随着上部荷载增加,桩间土受荷量依然不断增加,桩间土变形增加,桩土沉降差增加,负摩阻力增加,桩身受荷增加。

4结语

(1)依据现场试验,该场地CFG桩复合地基极限承载力可以达到1 666 kPa。承载力特征值可超过833 kPa。

(2)在高应力作用下,桩承受荷载达到总荷载的96.5%。此时,桩间土发挥作用有限,复合地基相当于单桩承载。可以认为,当单桩承载力满足设计要求时,复合地基承载力一定满足要求。在高层建筑复合地基设计时,为保证安全,在增强CFG桩体强度的同时不应将桩间土承载能力考虑在内。

(3)高应力作用下由于褥垫层承载能力有限,褥垫层易发生破坏,其调节桩土共同作用能力降低;同时桩顶易刺入褥垫层,导致荷载向桩端集中,桩土应力比持续增加。

(4)由于桩间土承载能力有限,为保证复合地基在高应力下不发生破坏,在确保单桩承载力满足要求的前提下,应减小褥垫层厚度以降低其流动补偿能力。