高压气瓶漏气分析

2018-08-20,

,

(中国空空导弹研究院,洛阳 471009)

2016年4月,在某飞行器测试过程中发生未解锁故障,为舵机提供动力的气源装置无法正常工作,逐级拆解后发现其中气瓶贮存的气体全部漏光,无法驱动舵机完成规定动作。舵机是飞行器飞行控制的关键部件,一旦出现问题将导致其失去机动能力,无法工作,因此非常有必要对小气瓶漏气的原因进行分析。小气瓶所用材料为0Cr12Mn5Ni4Mo3Al合金,本工作对故障件进行了各项检测,并分析了其失效原因。

1 理化检验与结果

1.1 漏气部位形貌观察

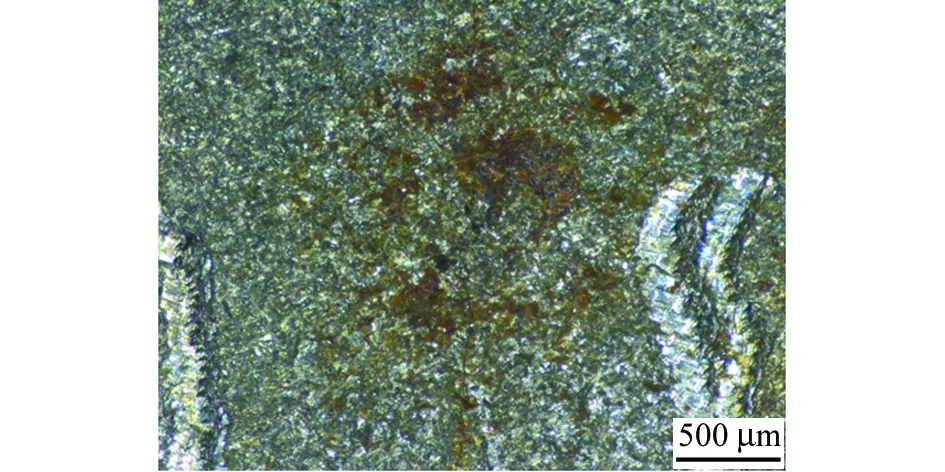

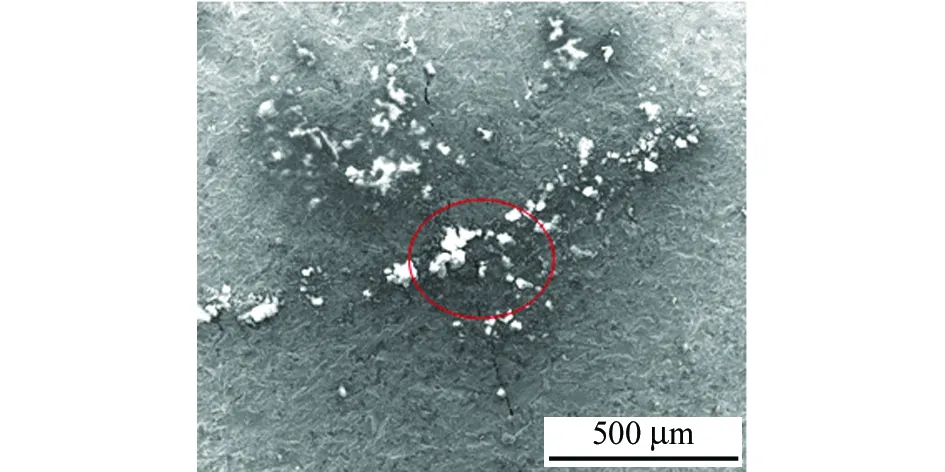

为查找漏气部位,向漏气的气瓶中通入高压气体并置入盛有酒精的玻璃烧杯中,小气瓶瓶头位置有连续气泡冒出。用检漏液对瓶头和密封锥密封进行了涂抹,密封锥无气泡冒出,瓶头顶部的锈斑处检漏液呈细小的密集气泡状。将检漏液去除后观察发现,漏气部位位于瓶头与密封锥交界处,并可见一直径约3 cm的黄色锈斑,见图1。放大后观察发现,锈斑位置可见径向裂纹及点蚀坑,见图2。

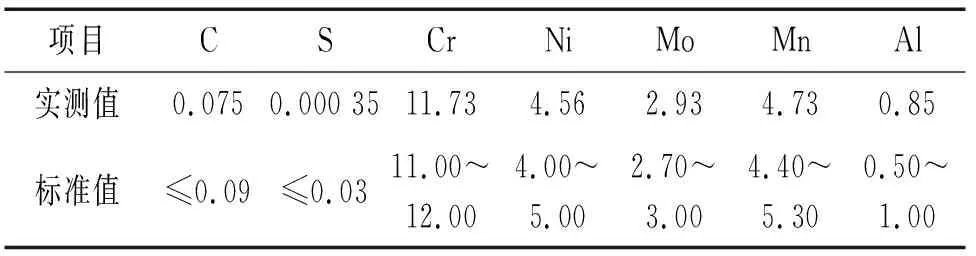

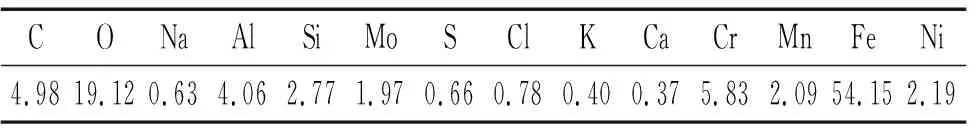

1.2 化学成分分析

从漏气气瓶的瓶头漏气部位附近取样进行化学成分分析,结果如表1所示。结果表明:漏气气瓶的材料成分符合标准要求。

图1 漏气部位的位置及形貌Fig. 1 Location and appearance of the leaky part

图2 漏气部位的裂纹及点蚀坑Fig. 2 Cracks and corrosion pits on the leaky part

1.3 金相观察

从漏气气瓶的瓶头漏气部位附近截取纵向金相试样,磨制抛光腐蚀后观察,结果如图3所示。结果表明:漏气气瓶材料的组织为马氏体+少量残余奥氏体+呈带状分布的δ铁素体,漏气部位组织与瓶头其他位置的组织未见明显区别。

1.4 非金属夹杂物测试

从漏气气瓶的瓶头位置取样,采用GB/T 10561-2005《钢中非金属夹杂物含量的测定 标准评级图显微检验法》中ASTM标准评级图B法,对非金属夹杂物含量进行测试,结果如表2所示。结果表明,漏气气瓶材料中的非金属夹杂物含量较高。

1.5 硬度测试

对漏气气瓶的瓶头位置进行硬度测试。结果表明,该处硬度约为51.0 HRC。该处硬度与相同热处理 条件下中国航空材料手册中的规定值(50.5HRC)基本一致。

(a) 低倍 (b)高倍,δ铁素体 (c)高倍,残余奥氏体图3 漏气气瓶的金相组织Fig. 3 Metallographic structure of the leaky cylinder:(a) at low magnification; (b) at high magnification, δ ferrite; (c) at high magnification, residual austenite

样品A类B类C类D类细系粗系细系粗系细系粗系细系粗系1号1.002.00.50.50.51.50.52号0.51.01.51.01.00.52.00.5

1.6 腐蚀表面形貌及腐蚀产物分析

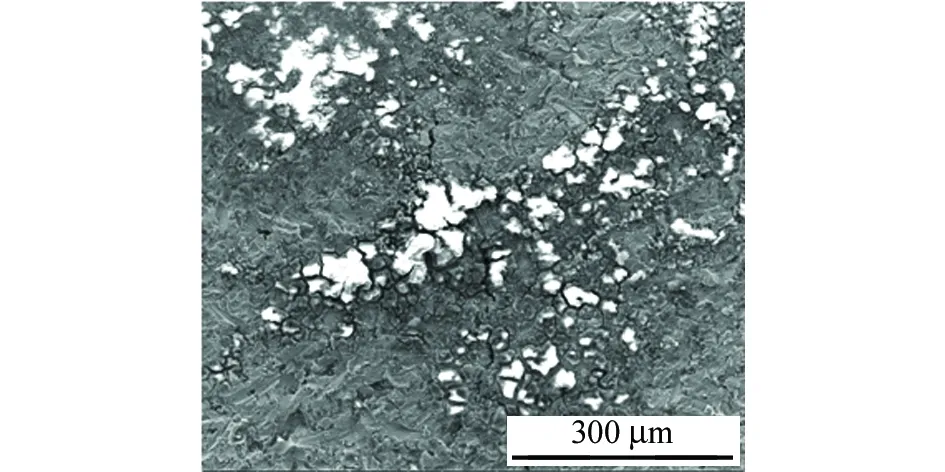

通过扫描电镜对瓶头漏气部位进行观察,漏气部位有较多腐蚀产物覆盖,可见一明显的径向裂纹,裂纹呈断续直线状,全长约2 mm,见图4(a)。漏气部位位于裂纹中间位置,放大后可见大量腐蚀产物和泥状花样,见图4(b)。

采用能谱仪对漏气部位的腐蚀产物进行成分分析,结果见表3。结果表明,腐蚀产物中含有0.78%(质量分数,下同)Cl和0.66% S,两者均为腐蚀性元素。

1.7 断口形貌及腐蚀产物分析

将漏气气瓶沿漏气部位裂纹打开,其断口的宏观形貌见图5。由图5可见:断口平整、无气孔和疏松等冶金缺陷、无明显塑性变形;断口两侧银白色新鲜断口为人为打开区;中部为原始断口,断口有黄褐色铁锈覆盖,可见上凸圆弧;瓶头外表面的锈蚀情况比内表面严重。根据圆弧形态和锈蚀程度判断,裂纹是从瓶头外表面起裂,并向内侧扩展,直至贯穿整个断口。

用扫描电镜观察断口的微观形貌,如图6所示。

(a) 低倍

(b) 高倍图4 漏气部位的腐蚀形貌Fig. 4 Corrosion morphology of the leaky part at low (a) and high (b) magnifications

图5 漏气气瓶断口的宏观形貌Fig. 5 Macro appearance of the fracture of the leaky cylinder

由图6可见:断口源区腐蚀程度最重,可见一直径约0.12 mm的腐蚀坑;扩展区占据了断口的绝大部分,以沿晶断裂和准解理断裂为主;终断区的最边缘可见韧窝形貌。

(a) 裂纹源区 (b) 裂纹扩展区 (c) 瞬断区 图6 断口各区域的微观形貌Fig. 6 Micro-morphology of different areas in the fracture:(a) crack initial area; (b) crack growth area; (c) final fracture area

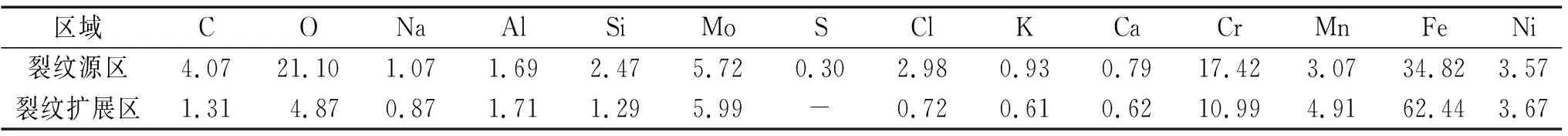

用能谱仪对断口各区域腐蚀产物的成分进行分析,结果见表4。由表4可见,整个断口均检出了氯元素和硫元素,在裂纹源区这两种元素的含量较高,在裂纹扩展区较低。

表4 断口各区域腐蚀产物的EDS分析结果(质量分数)Tab. 4 EDS analysis results of corrosion products on different areas in the fracture (mass) %

2 分析与讨论

泄漏气瓶的化学成分合格,金相组织正常,硬度符合要求,断裂部位无气孔、疏松等冶金缺陷。断口分析表明,气瓶开裂部位断口平整,无明显塑性变形,外表面的腐蚀产物及断口均检出氯元素和硫元素,这些均符合应力腐蚀断裂特征。经了解,漏气气瓶从出库装配到试验经历了约2 a时间,因此初步判断故障件发生了应力腐蚀开裂。

应力腐蚀是在拉应力和腐蚀介质共同作用下发生的金属结构断裂现象,这种腐蚀损伤会使金属结构在工作应力远小于许用应力且外观并无明损伤的情况下发生失效。金属材料产生应力腐蚀需具备以下条件:材料具有应力腐蚀敏感性; 材料中必须存在拉应力,且拉应力愈大断裂所需的时间愈短,断裂所需应力一般都低于材料的屈服强度;材料所处环境存在特定的腐蚀介质[1-2]。

2.1 材料分析

不同金属材料都有特定的应力腐蚀敏感介质[3]。漏气气瓶的材料为0Cr12Mn5Ni4Mo3Al节镍型半奥氏体沉淀硬化不锈钢,该材料对氯离子具有应力腐蚀敏感性。

同时复查气瓶材料发现,其所用材料的冶炼方法是电弧炉+电渣重熔。该方法会导致夹杂物含量较高,非金属夹杂物测试结果也验证了这一点。钢的洁净度是影响应力腐蚀的重要条件,夹杂物周围易产生应力集中使其成为裂纹的发源点[4]。非金属夹杂物的尖端首先产生应力集中效应,在活性阴离子和拉应力的联合作用下,尖端及附近区域发生塑性及屈服变形,导致表面钝化膜破裂,新裸露的金属表面相对于钝化表面的电位变负,形成一个面积特别小的阳极,以较大的腐蚀电流迅速溶解成缝隙。腐蚀电流流向孔隙,即流向阴极,在阴极上发生如下反应:

(1)

(2)

微观滑移再次破坏非金属夹杂物尖端的表面膜,使尖端又一次加速溶解。这些步骤连续交替进行,裂纹便不断沿尖端扩展延伸,最终沿显微孔隙及非金属夹杂物尖端产生的裂纹相互衔接起来,即形成了应力腐蚀裂纹[5]。

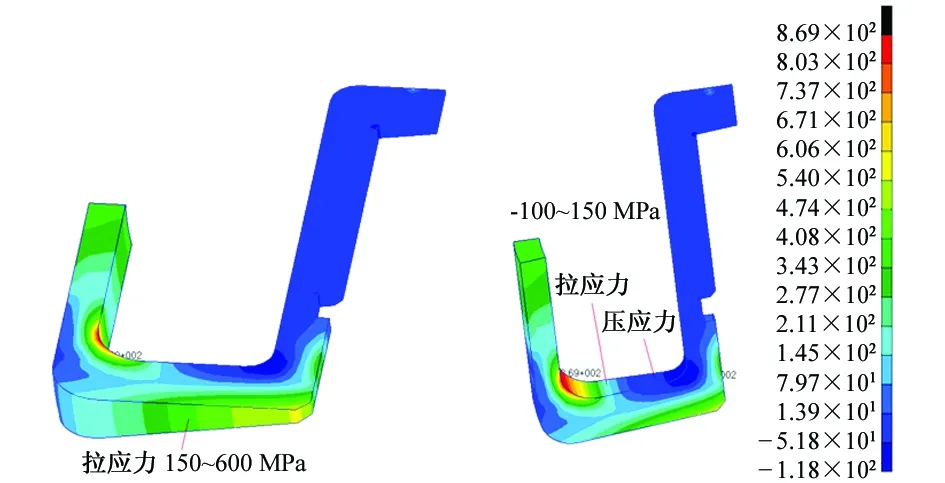

2.2 应力分析

气瓶正常工作压力为40 MPa,用有限元分析软件模拟结构完整、良好时气瓶瓶头附近的应力分布规律,如图7所示。分析结果表明:气瓶瓶头顶部外表面以受拉应力为主、内壁以受压应力为主;在40 MPa内压作用下气瓶瓶头顶部外表面受到的拉应力为150~500 MPa。漏气部位的应力为拉应力,且数值接近最大拉应力。

(a) 外表面 (b) 内表面 图7 气瓶瓶头最大主应力分布Fig. 7 Largest main stress distribution in the head of cylinder: (a) inner surface; (b) outer surface

2.3 介质分析

故障气瓶的外表面和断裂面上均能检测出氯元素,为弄清来源,对气瓶生产及后续装配过程中接触的介质进行清查,发现操作者在气瓶装配过程中裸手接触气瓶,使手汗中的氯元素残留在气瓶表面。同时发现该气瓶经历了多次低温试验,在低温出箱加载测试时气瓶表面的凝霜融化成水膜,水珠在瓶头与充气嘴的缝隙处积聚,引发瓶头中心区域的氯元素积聚。对多件同批次的气瓶进行了能谱检测,在气瓶瓶头表面上均检测到了氯元素。

在干湿交替环境中,薄液膜中水分的蒸发, 薄液膜中的离子含量增大,裂纹尖端内部的侵蚀性离子会发生离子集聚和酸化,这会促进裂纹尖端的阳极溶解和阴极析氢反应, 反应产生的氢通过应力诱导作用在裂纹尖端的高应力应变区富集,进一步促进裂纹尖端的阳极溶解,同时产生氢脆效应,共同促进应力腐蚀裂纹的萌生与扩展[6]。同时,在工业污染海洋大气环境中,SO2等工业污染物的沉积及其对薄液膜的酸化作用会同时促进金属的阳极溶解过程和阴极析氢反应, 另外生成的FeSO4也具有酸的再生效应,进一步促进高强钢的应力腐蚀开裂[7-8]。

综上所述,气瓶材料本身具有应力腐蚀敏感性且含有大量的夹杂物均有利于应力腐蚀的发生;应力分析结果表明瓶头部位漏气部位受力状态为拉应力,且接近最大拉应力;裸手触摸和后续低温试验导致瓶头中心区域的氯元素积聚。根据以上分析,结合断口特征,可以判断气瓶是由于发生了应力腐蚀开裂而导致漏气。

3 结论与建议

(1) 故障气瓶原材料具有应力腐蚀敏感性,电弧炉+电渣重熔的冶炼方法导致夹杂物含量较高进一步降低了其抗应力腐蚀能力;内部高压使得气瓶表面处于大的拉应力状态;裸手触摸和后续冷却试验导致氯离子的残留与聚集。小气瓶满足应力腐蚀所需的必要条件,发生应力腐蚀开裂而漏气。

(2) 为提高材料的抗应力腐蚀能力,可更改气瓶材料冶炼方法为真空熔炼以提高材料的洁净度。

(3) 为隔绝腐蚀性元素,气瓶装配和测试过程中严禁裸手触摸,同时对小气瓶瓶体进行喷漆处理。