碳纤维复合材料单向板耐候性及湿热老化性能

2018-08-20,,,,,

, ,, ,,

(1.山西省交通科学研究院 新型道路材料国家地方联合工程实验室,山西 太原 030006;2.中国科学院山西煤炭化学研究所 碳纤维制备技术国家工程实验室,山西 太原 030001)

1 前 言

碳纤维具有高强度、高模量、低密度、耐高温、抗化学腐蚀、耐化学辐射、高热导、低热膨胀、低电阻等优良特性,此外,还具有纤维的柔曲性和可编织性,比强度和比模量优于其它纤维增强体[1-2]。 碳纤维可以制成不同类型纤维布、纤维板、棒材等,其中CFRP板在结构加固工程中应用前景巨大[3]。CFRP板加固混凝土是指以树脂类材料把CFRP板和待加固混凝土构件粘固在一起,利用碳纤维材料良好的抗拉强度起到对结构构件补强加固及改善受力性能的作用[4]。要充分发挥CFRP板加固的长处,还可将粘贴碳纤维加固法与体外预应力加固法相结合,即在对CFRP板施加预应力后,粘贴于被加固构件的受拉面,同时利用锚固系统和胶粘剂胶粘作用对被加固构件受拉区施加预应力。这种主动加固的方法可以使CFRP高强特性得到充分发挥,有效减小甚至消除CFRP板应变滞后的现象,达到更好的加固效果[5]。

近年来,使用CFRP板加固补强建筑结构逐渐成为研究和应用的热点,针对CFRP的拉伸、剪切、压缩等力学性能的研究工作充分开展,对这种新材料加固修复建筑结构的有效性和适用性做了大量的论证[6-8]。然而,对于大型建筑结构(如桥梁、隧道、高楼等),尤其是这类结构处在苛刻乃至极端环境(如北方寒冷气候、南方高温高湿气候、沿海海水腐蚀环境等)下时,耐环境能力及湿热老化性能是CFRP板加固修复适用性的又一项严苛挑战[9]。而要实现对这类建筑结构的长周期有效加固,CFRP板的耐环境腐蚀和耐湿热老化性能必须经过严格的监测[10]。为此,本文通过模拟一些严苛环境检验CFRP板的在较长周期内的耐候性及湿热老化性能,研究了CFRP板的抗拉强度、弹性模量及断裂伸长率随严苛环境下的暴露时间的变化规律。

2 实验部分

2.1 样品制备

以商业碳纤维T700SC为增强材料,以陶氏树脂0432e/0432h体系作为树脂基体,在专用履带式拉挤设备上进行CFRP板的拉挤成型制备,CFRP板中碳纤维的体积含量为66.6%。增强纤维与CFRP板的基本力学性能指标如表1所示。

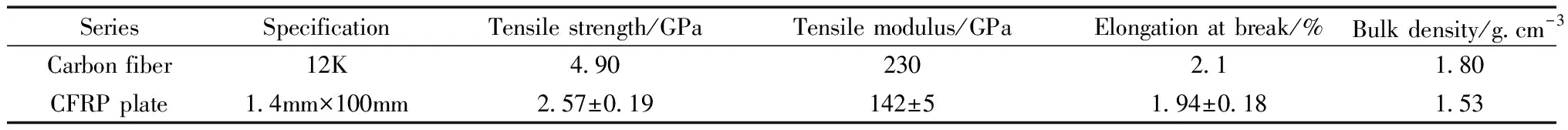

表1 增强纤维与CFRP板的基本力学性能指标Table 1 Mechanical properties of carbon fiber and CFRP plate

2.2 样品测试

自然环境中对材料的考验主要来自强紫外线、低温潮湿、长期水浸泡、土壤酸碱性腐蚀、酸雨腐蚀、混凝土腐蚀、海水腐蚀等,其中酸雨浓度pH值一般为4~6,混凝土pH值平均约为12,海水中NaCl的浓度一般为3%~4%[11]。因此,确定CFRP板耐候性试验方案为:分别将试验样品置于强紫外线、低温潮湿、水浸泡、酸溶液、碱溶液及盐溶液环境中,测量一定周期范围内CFRP板的力学性能变化情况。选取酸性溶液是5.0w% HCl溶液,溶液pH=-0.15;碱性溶液为5.0w% NaOH溶液,溶液pH=14.1;盐溶液为NaCl溶液,浓度为为5%。CFRP板湿热老化性能则依据《GB/T 7141-2008 塑料热老化试验方法》进行湿热老化试验。实验为恒定温度80℃下的浸水加速老化。实验在湿热老化试验箱内进行,测试介质为去离子水(pH值约为6~7),老化时间设置为3天和7天[12]。采用CMT4304型电子万能材料试验机,对CFRP板的力学性能进行测试,测试条件按照《GB/T 3354-2014 定向纤维增强聚合物基复合材料拉伸性能试验方法》进行。碳纤维体密度采用密度梯度柱法进行测定,测定条件依照《GB/T 30019-2013 碳纤维密度的测定》进行。采用JSM-6320F型扫描电子显微镜对CFRP板的微观结构进行观察。

3 结果与讨论

3.1 CFRP板耐环境特性评价

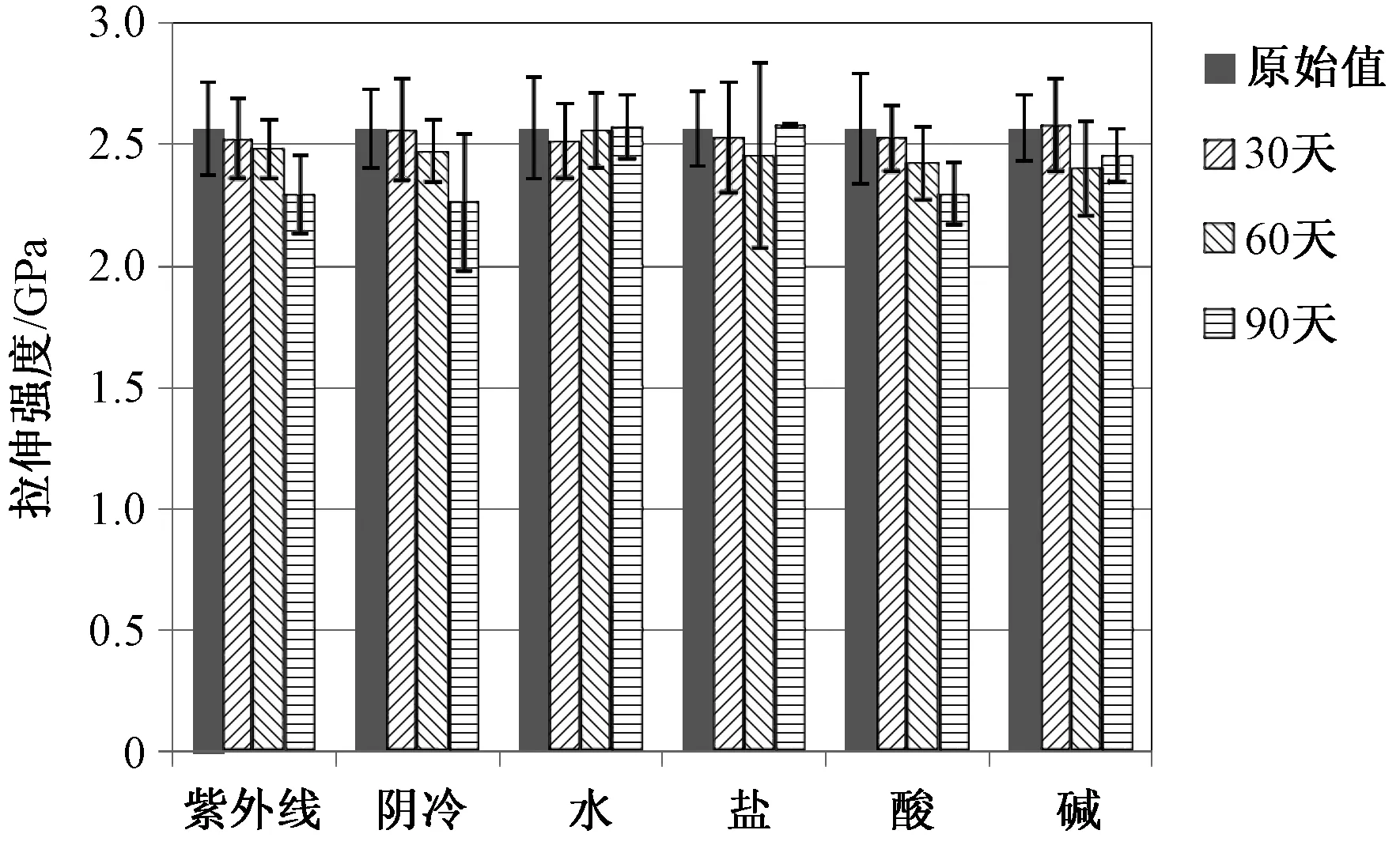

依照测试条件对CFRP板在强紫外线、低温潮湿、水浸泡、酸溶液、碱溶液及盐溶液等模拟环境条件下长时间浸泡后的力学性能变化展开分析。图1给出了经耐环境特性测试后CFRP板拉伸强度的变化情况。结果显示,经纯水和盐水浸泡处理的样品在两个周期内的性能变化均不十分明显,微小的数量变化也处在误差范围内;而酸、碱溶液浸泡一个周期后样品的拉伸强度开始出现轻微变化,两到三个周期后变化加剧,尤其是经酸、碱处理的CFRP板变化比较明显,力学性能呈现较为显著的下降趋势,其中拉伸强度降低约10%,拉伸模量降低约15%。紫外线和湿冷环境同样对CFRP板的性能产生了显著影响,且这种变化是随着处理时间的增加逐渐增强的。

图1 经耐候性、耐化学药品性测试后CFRP板拉伸强度的变化情况Fig.1 Tensile strength of CFRP plates after series of weathering resistance and chemical resistance experiments

考虑到碳纤维本身的化学惰性,猜测树脂可能是CFRP板耐环境性能的主要影响因素。紫外线、阴冷环境、酸碱侵蚀主要是对环氧树脂产生了作用从而导致CFRP板的强度指标产生变化,针对这一猜测对碳纤维板的结构变化做了分析。结果显示,经强紫外线、阴冷条件处理的样品在一个周期内基本的结构变化并不十分明显;而溶液浸泡一个周期后样品的微观结构开始出现变化,尤其是经酸、碱处理的CFRP板出现比较明显的变化。

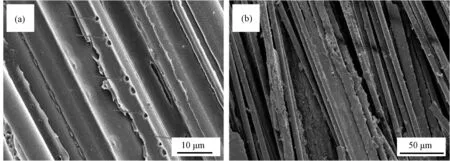

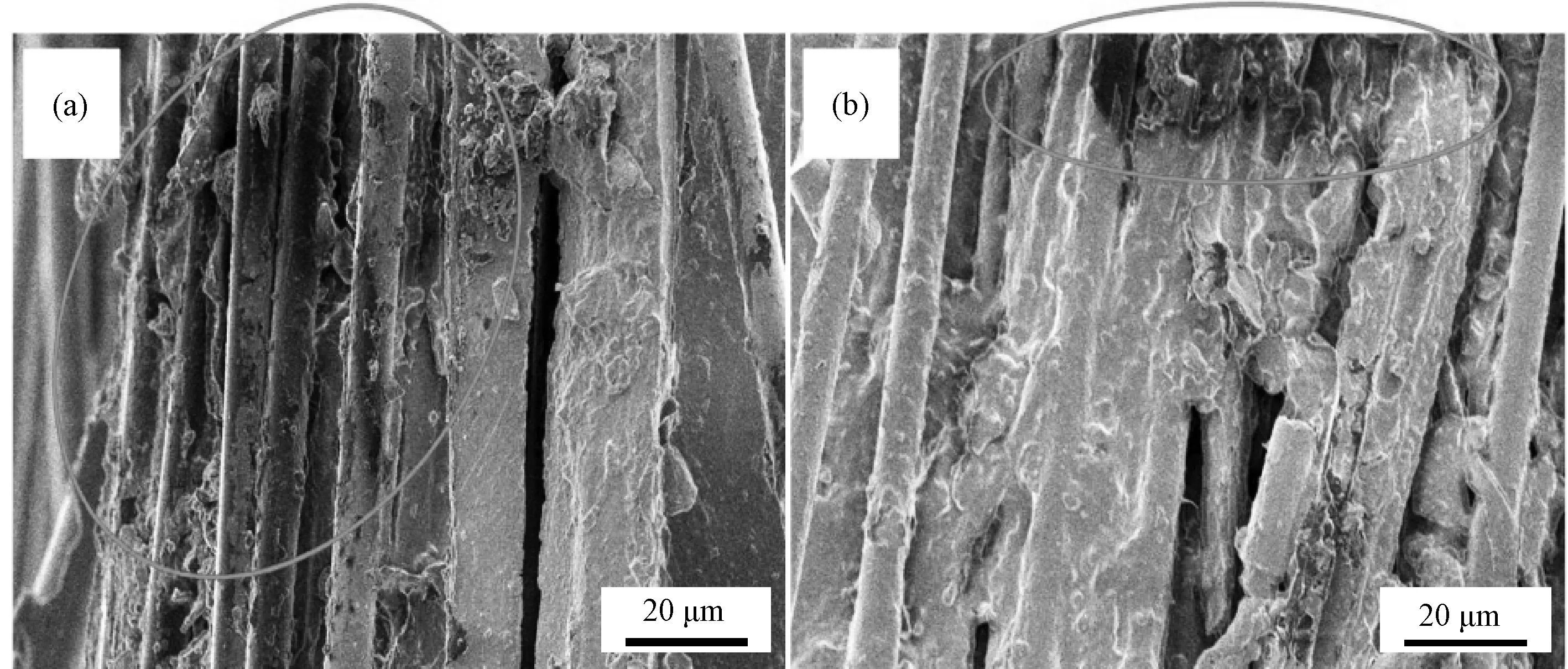

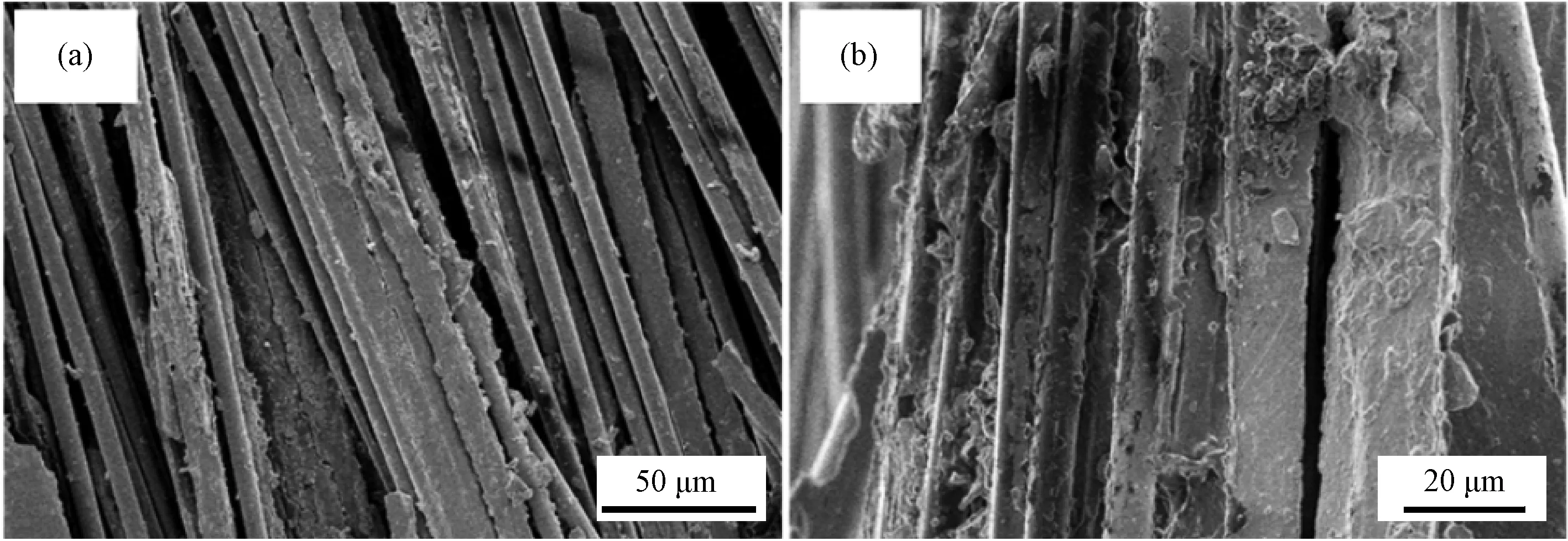

以强紫外线处理和酸性水浸泡的CFRP板为例,两种处理方法下CFRP板的结构差别非常明显。如图2所示,强紫外线处理一个周期后从碳纤维轴向观察树脂与纤维之间的结合仍较为紧密,尽管树脂内部的气泡孔仍然非常显著,但尚没有纤维大面积由树脂脱出的现象发生;而经酸性(HCl稀溶液,5.0w%)溶液浸泡后,CFRP板表面浅层的树脂基体被酸性介质破坏,纤维出现了大面积脱出的现象,对CFRP板浅层整体结构破坏严重。

图2 经(a)强紫外线处理与(b)酸性溶液浸泡后CFRP板的轴向结构Fig.2 Axial structure of CFRP plates treated by (a) ultraviolet and (b) acidic water

截面结构上也出现类似的现象。如图3所示,强紫外线处理后截面纤维形貌无明显变化,树脂呈现棱角分明的团块状;经酸性溶液浸泡后树脂块的棱角被侵蚀,只有较大的团块存在于纤维之间。对于较为显著的酸蚀破坏,酸性介质在树脂表面逐层深入,树脂大分子链逐步解离、析出。然而碳纤维的耐酸蚀能力极为突出,弱酸性环境下完全保留了原有的结构和表面形态。因此,CFRP板在耐酸碱性实验中最终呈现树脂消失、纤维脱出的破坏形貌。

图3 经(a)强紫外线处理与(b)酸性水浸泡后CFRP板的截面结构Fig.3 Cross-section morphology of CFRP plates treated by (a) ultraviolet and (b) acidic water

图4 酸性溶液对树脂基体的破坏过程Fig.4 Acid etching phenomenon of the resin matrix

图4是CFRP板中树脂基体酸碱破坏的典型形貌特征。椭圆圈指示了树脂基体在酸碱作用下的刻蚀和解离已经逐渐深入,碳纤维已经由树脂基体中脱出。由此也可以推断,随着酸碱作用的延续,基体的破坏会由表及里逐渐深入,从而最终对CFRP板整体的结构和性能产生影响。

需要指出的是,以上是对CFRP板微观易被侵蚀部分的实验观测。实验表明,酸碱侵蚀破坏目前仍然处在非常微弱的层面,且主要发生在CFRP板的微表面。图5是经强紫外线处理和酸性水浸泡CFRP板的外表面结构图。首先,强紫外线一个周期对碳纤维表面的树脂基体结构整体无显著影响,这与CFRP板轴向、截面等的结论一致;而经酸性水浸泡的CFRP板其表面结构也不存在十分显著的变化。如图5(b)所示,CFRP板表面整体平整,较为光滑,没有沟槽等较大的刻蚀破坏,与经强紫外线处理的样品(图5(a))也无显著区别。由此可见,尽管CFRP板局部显示酸碱盐对树脂基体造成了一定程度的侵蚀,但是对CFRP板整体并未产生不可逆转的结构破坏。

图5 经(a)强紫外线处理与(b)酸性水浸泡后CFRP板的外表面结构Fig.5 Surface morphology of CFRP plates treated by (a) ultraviolet and (b) acidic water

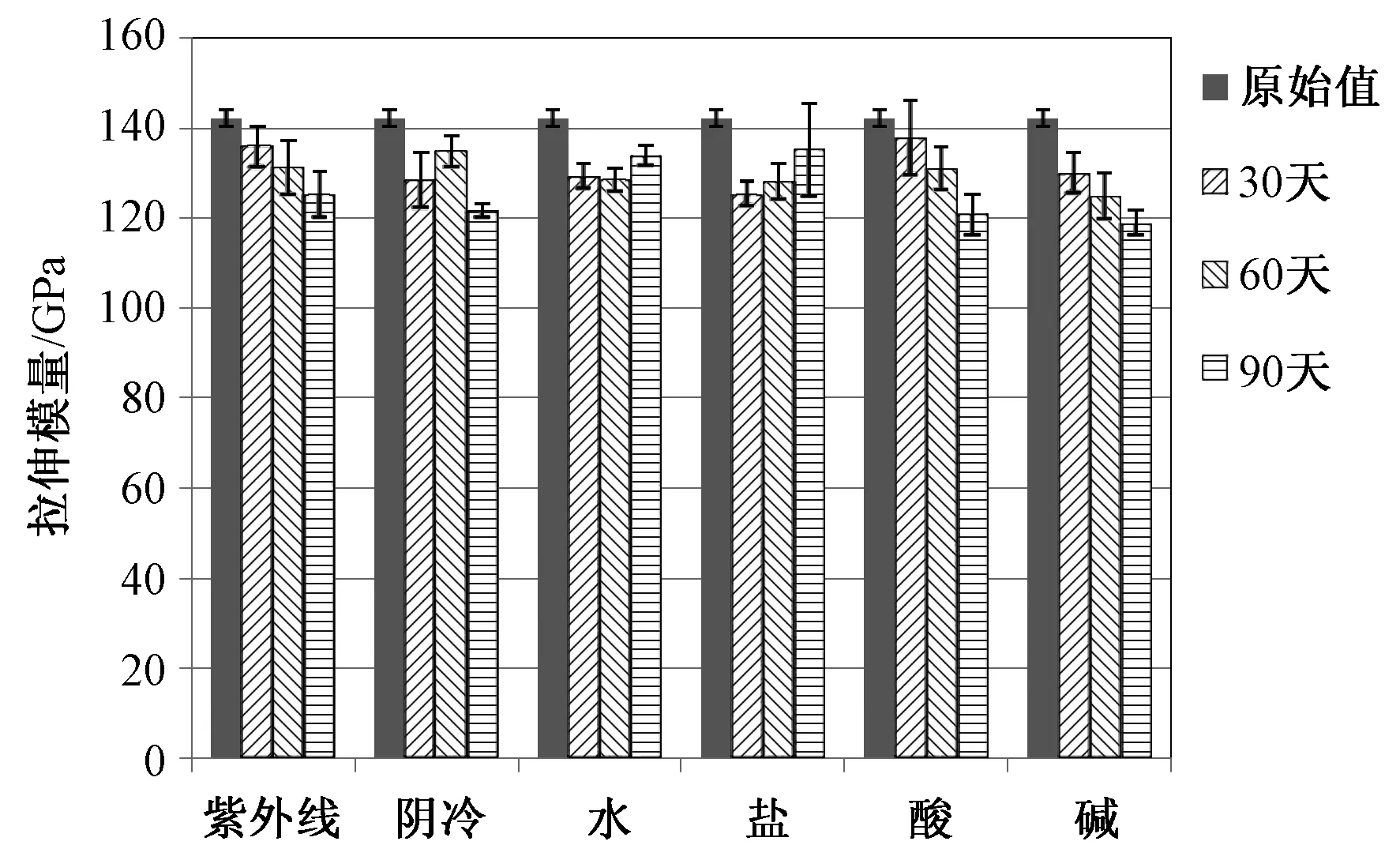

图6显示了经耐候性、耐化学药品性测试后CFRP板拉伸模量的变化情况。与拉伸强度的变化相类似,酸、碱浸泡后CFRP板拉伸模量也逐渐降低。有同样降低趋势的还包括紫外线、阴冷环境处理的样品。这种变化规律体现出环境因素对CFRP板的影响主要集中在基体树脂上。本质上,碳纤维的耐腐蚀、耐环境特性较好,长时期的环境影响难以对纤维本身造成不可逆转的破坏;而基体环氧树脂则不同,有机分子的结构对环境影响的敏感程度较高。对于单向CFRP板,拉伸强度的绝对贡献来自于纤维本身,树脂的贡献度较少。因此当受到环境影响后,树脂强度的下降对CFRP板本身的强度影响并不显著。而拉伸模量衡量了材料拉挤破坏过程中的应力应变关系,其中基体树脂对应变量变化的贡献较大。因而当环境对树脂产生作用后会进一步通过树脂传递到CFRP板本身,表现为拉伸模量对环境因素出现一定程度的响应。

图6 经耐候性、耐化学药品性测试后CFRP板拉伸模量的变化情况Fig.6 Tensile modulus of CFRP plates after series of weathering resistance and chemical resistance experiments

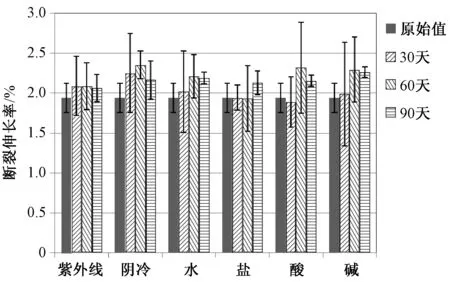

图7给出了经耐候性、耐化学药品性测试后CFRP板断裂伸长率的变化情况。数据显示,经耐候性和耐化学药品性测试后,CFRP板在两个周期上均出现显著的伸长率变化。如前所述,基体树脂对环境的响应比碳纤维更为敏感,从而显著增大拉伸过程中CFRP板的应变量。

图7 经耐候性、耐化学药品性测试后CFRP板断裂伸长率的变化情况Fig.7 Breaking elongation of CFRP plates after series of weathering resistance and chemical resistance experiments

3.2 CFRP板的湿热老化性能

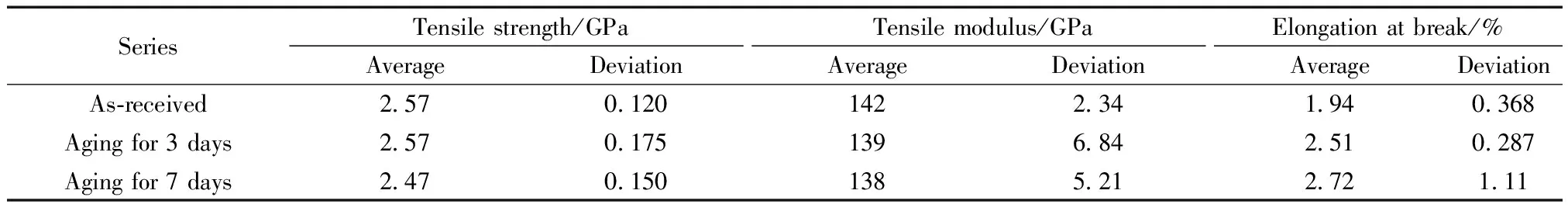

如前所述,实验表明水对碳纤维板性能的影响不是特别显著,但考虑到实际环境中水与热耦合作用的情况较多见,实验中也专门针对加速湿热老化环境下CFRP板性能的变化进行了考察。表2给出了经加速湿热老化实验后CFRP板的拉伸强度、拉伸模量及断裂伸长率的变化规律。如表2所示,经湿热老化后,CFRP板的拉伸强度仅出现微小变化,强度整体上保持在2.50GPa左右,可见加速湿热老化对CFRP板的拉伸强度影响并不显著。同样地,CFRP板的拉伸模量也没有发生明显变化,模量整体上保持在140GPa左右。然而,加速湿热老化后CFRP板的断裂伸长率出现了显著的增加,达到2.5%以上。可见,加速湿热老化对CFRP板的断裂伸长率产生较为明显影响。

表2 经加速湿热老化后CFRP板拉伸性能的变化Table 2 Tensile properties of CFRP plates after series of accelerated hygrothermal aging experiments

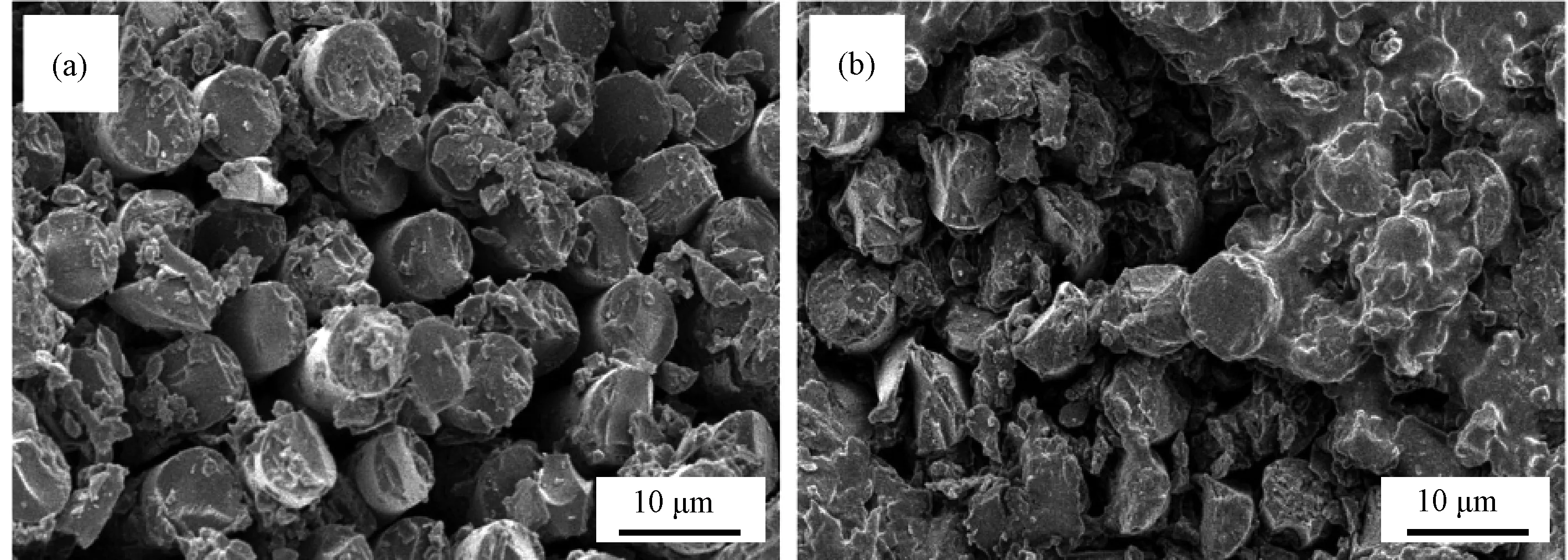

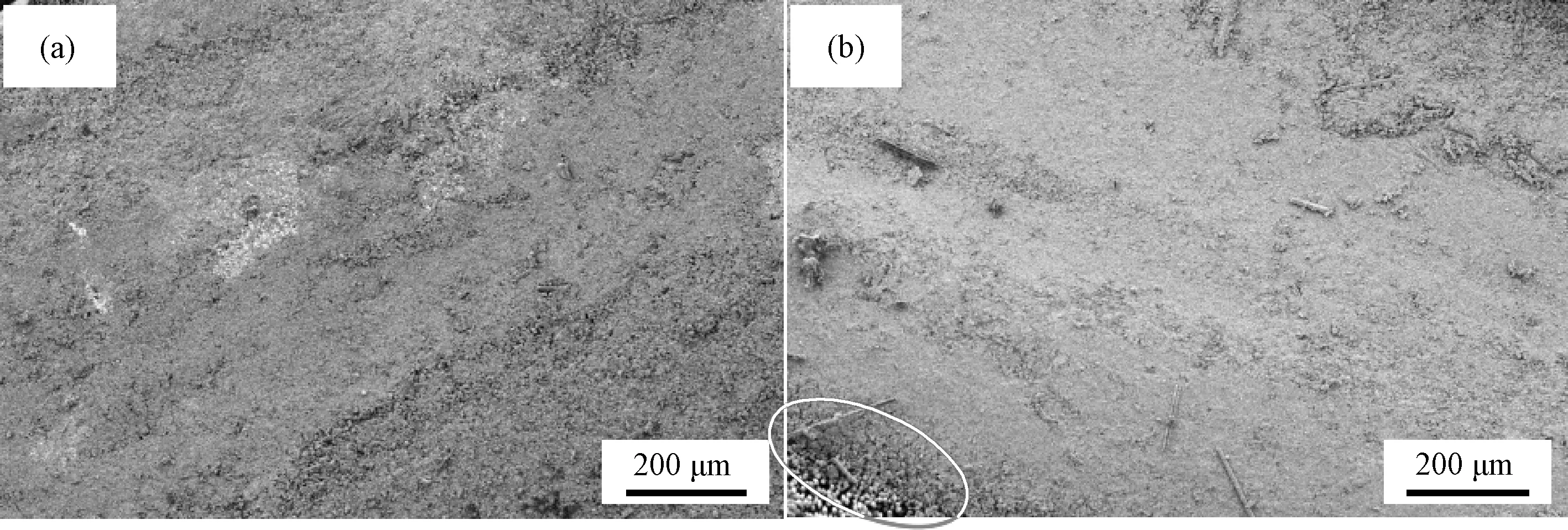

鉴于加速湿热老化对CFRP板断裂伸长率存在一定程度的影响,对CFRP板经湿热老化处理后的微观形貌进行了观察,结果见图8。微观上,CFRP板表面的基体树脂经湿热老化后表层逐层瓦解,纤维束进一步突出于CFRP板主体。由于缺少了基体的束缚,CFRP板在拉伸过程中外层碳纤维呈现出逐步调整的现象,使得CFRP板的断裂伸长显著增加。

图8 经加速湿热老化(a)3天、(b)7天后CFRP板表面的微观形貌Fig.8 Surface morphology of CFRP plates after (a) three and (b) seven days of accelerated hygrothermal aging experiments

同时,也必须注意到CFRP板的湿热老化过程是从表层向内部逐渐推进的,且这种变化过程极为缓慢。如图9所示,经加速湿热老化后CFRP板截面整体无显著变化,只是在CFRP板外表面的极薄表面层(如白圈所示)出现纤维解离的现象。这也是为什么CFRP板本身的强度和模量均未出现显著变化的原因。

图9 经加速湿热老化(a)3天、(b)7天后CFRP板截面的微观形貌Fig.9 Cross-section morphology of CFRP plates after (a) three and (b) seven days of accelerated hygrothermal aging experiments

1.耐候性:经过三个周期的极端环境测试,CFRP板的拉伸强度、拉伸模量和断裂伸长率出现不同程度的变化,但总的变化幅度并不大(拉伸强度降低10%以内,拉伸模量降低14%以内),强度可保持在2.30GPa以上,模量在122GPa以上。

2.耐化学药品性:经过三个周期的极端化学药品测试,酸、碱溶液侵蚀下CFRP板的力学性能呈现恶化的趋势,但总的变化幅度并不大(拉伸强度降低10%以内,拉伸模量降低15%以内),强度可保持在2.30GPa以上,模量在120GPa以上。经纯水和盐溶液浸泡的CFRP板的力学性能变化很小(基本指标变化均在5%以内),表明常规的潮湿和盐溶液环境对CFRP板不足以产生严重影响。

3.加速湿热老化后CFRP板的拉伸强度和拉伸模量无显著变化,断裂伸长率呈现逐渐增大的趋势(老化7天增加约30%)。