独立压力源热胀成型工艺在成型中空复合材料制件中的应用

2018-08-20,,

,,

(贵州省材料产业技术研究院,贵州 贵阳 550014)

1 前 言

先进树脂基复合材料主要是以环氧树脂为基材,高性能连续纤维为增强材料,通过复合工艺制备而成,并且明显优于原组分性能的一类新型材料。先进树脂基复合材料制造技术在很大程度上决定了复合材料构件的质量,成本和性能[1]。先进复合材料制品工艺方案的制定主要依据产品形状、结构构型、几何尺寸以及使用要求而定。目前应用较多的成型技术有:热压罐成型技术[2]、液体成型技术(包括RTM成型技术、VARI成型技术等)、拉挤成型技术[3]、自动铺放技术等。随着复合材料在航空航天领域的大量应用,制件形状复杂及力学性能等要求,常用的成型技术已不能满足。因此,针对形状复杂的构件衍生出多种新成型技术,如袋压成型技术、热胀成型技术等[4]。

先进树脂基复合材料的成型技术的关键在于在树脂固化的同时对预铺设胚体施加一定的压力以增加材料的致密性,从而提高材料的性能。复合材料成型工艺的关键在于温度与压力、加压时间的匹配。对于复杂结构制品的整体共固化、多腔体和封闭结构的成型常采用热胀成型工艺。热胀成型即模具受热后,由于芯模材料热膨胀系数比外模大,体积膨胀受到限制,在模腔内产生压力,即热胀压力,以此实现对复合材料固化过程的加压。常规的热压袋法如果发生热压袋的泄露会造成整个成型工艺的失败,而采用热膨胀微球作为独立膨胀压力源的热胀成型工艺则可规避袋压成型法的缺点,产生的压力均匀分布且不会出现因漏气而实验失败的情况。

2 热胀成型法基本原理

热胀成型法以受热容易发生膨胀的材料作为芯模,不易发生变形的刚性材料为阴模,要成型的复合材料则放置在芯模和阴模之间。当加热模具时,芯模材料受热膨胀,芯模膨胀所引起的体积增大受到刚性阴模的形状限制而只能在阴模内部膨胀,产生的压力即是复合材料的成型压力,称为热胀压力。热胀成型法无需外接压力源,适合于复杂形状制件的一体成型,尤其在某些中空以及多腔体结构中,规避了外压法中外接压力难以均匀传递的缺点,对于成型此类结构制件具有无可比拟的优势[5]。热胀成型法应用于复合材料成型中,首先在设计好的刚性阴模内按要求铺设预浸料,然后在模具腔体内放置芯模,模具组装完成后进行加热,受热膨胀的芯模给予预浸料复合材料一个较大的均匀的由内向外的压力使其紧贴在刚性阴模内表面,促使复合材料固化。

采用R-10301硅橡胶的热膨胀性能作为热胀成型的芯模材料可制备出性能优异复合材料制件[6]。但对于需取出芯模材料的制件,硅橡胶作为芯模材料就很难清理,相对较难实现。本文介绍一种以热膨胀发泡剂作为芯模材料来制备中空复杂构件,采用热膨胀微球作为芯模材料,该芯模材料在制品固化后容易取出。

3 实验部分

3.1 主要试剂、原料和设备

胶囊型热膨胀微球:F36;水溶性硅胶:常规;铝粉:市售(200目);碳纤维预浸料:C0200。

SCF-105型激光粒度分析仪;AL204型电子天平;烘箱;XSP-8C A型光学显微镜;金相尺寸分析软件:image pro plus。

3.3 热胀成型法工艺过程

针对采用热膨胀微球的热胀成型法,本研究小组自行设计一种新型工艺,具体如下:

(1)制备水溶性芯模:取一定比例水性胶粘剂、膨胀微球、金属导热粉及无机填料混合;充分搅拌均匀后形成面团料,将物料在模具内成型,获得芯模初坯,将芯模初坯在40~50℃下烘干30~60min,获得具有一定强度的水溶性的热胀成型芯模,该芯模比刚性阴模略小,足以在其上放置预浸料并能一起放入刚性模具内。其中,水性胶粘剂为水溶性硅橡胶,水性胶粘剂的固体含量为50~60%;金属粉导热粉为100~320目的铝粉;膨胀微球为微胶囊型热膨胀微球。

(2)成型制件:将水溶性的热胀成型芯模使用在复合材料热膨胀工艺中,将水溶性的热胀成型芯模放置在待成型位置,在加工温度为100~300℃的条件下,加热1~3h,待复合材料制品完全固化后,以水溶的方式将成型芯模溶出。

3.4 微球平均粒径以及粒度的分布测试

取少量冲洗干净并且烘干的热膨胀微球,加入约30mL蒸馏水,搅拌均匀后用超声波分散2min;使用激光粒度分析仪分析热膨胀微球的平均粒径以及粒径分布。

3.5 热膨胀微球的发泡性能的测定

取少量热膨胀微球均匀置于载玻片上,使用目镜×10,物镜×4观察热膨胀微球形貌。将热台提高温度,录下发泡过程。使用数字记录仪记录下集中发泡温度、破泡温度,然后计算获得稳泡温度。

取约300个热膨胀微球,分别测定发泡前后的直径,算得发泡前后平均粒径d0、d,计算得到其发泡倍率d/d0。

4 结果与讨论

对于热胀成型工艺,芯模材料的选择至关重要,一方面材料受热时会膨胀产生压力,另一方面材料受热膨胀能与树脂固化所需温度同步。因此,有必要研究上述工艺所采用的芯模材料-热膨胀微球的性能。

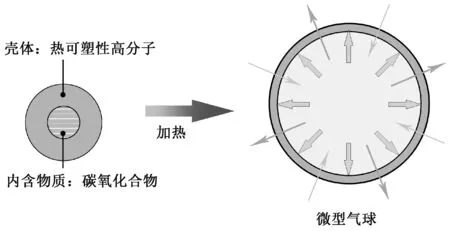

4.1 微球发泡剂膨胀机理

微球发泡剂是以热塑性高分子为壳体,内含液状低沸点碳氧化合物的微珠。加热时高分子壳体软化,其中的液状碳氧化合物变成气体,胶囊体因产生的气体压力而膨胀,从体积上看可扩大为原来的5~10倍[7]。利用热膨胀在成型芯膜材料上因外模的限制而产生的压力,对复合材料预浸料进行施压,如图1所示。

图1 热膨胀机理Fig.1 Mechanism of thermal expansion

4.2 热膨胀微球性能研究

测定所用热膨胀微球粒度分布,结果见表1。由表可知,微球的平均粒径(又称中位粒径)为34.63μm,D90为47.27μm,这说明90%甚至以上的热膨胀微球尺寸小于50μm。

表1 热膨胀微球粒度分布Table 1 Size distribution of thermal expansion microsphere

经过以上分析,以及金相显微镜观察结合Image-Pro Plus统计粒径,本工艺使用的热膨胀微球颗粒尺寸较小,平均直径分布在10~50μm之间,其粒径分布范围较宽。

4.3 微球发泡剂膨胀倍率的测定

将三种不同的膨胀微球与水性胶粘剂、金属导热粉以及无机填料混合搅拌制成面团料放入模具中,在烘箱中加热至不同温度测定不同温度下的发泡倍率。从图2可以看出制成的三种发泡剂在不同温度下发泡变化不一,在发泡剂选用时根据树脂固化曲线选择合适的温度作为树脂固化时的压力源。图中可见,F-48以及F-36LV这两种膨胀微球的发泡峰值点在130℃左右,而F-36的峰值点在140~150℃之间,符合要求的固化温度区间,因此,选用F-36膨胀微球。该膨胀微球属于低温膨胀型,120~160℃时为高发泡温度区间,在所需加热温度下,其膨胀倍率为50~100倍。

图2 微球发泡剂发泡倍率与加热温度之间的关系图Fig.2 Relationship between the foaming ratio and heating temperature

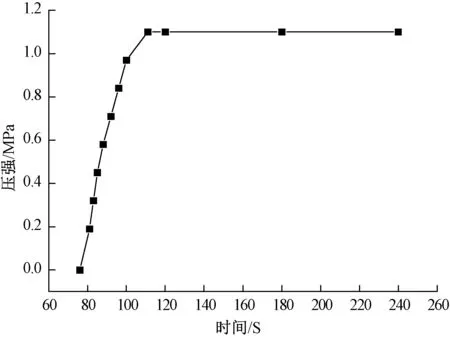

4.4 热膨胀压力与时间的关系

图3 热膨胀压力与加压时间之间的关系图Fig.3 Relationship between the thermal expansion stress and pressure time

利用自行设计的压力测试仪测试热膨胀压力与加压时间之间的关系,如图3所示,可以看出,这种新型微球发泡剂产生的压力在一定跨度内随着时间的延长几乎呈线性关系增长,因此可以产生稳定可控的压力,对于成型中空复杂制件具有较大的优势。

4.5 应用实例

利用独立压力源热胀成型工艺成型中空异形飞机操纵杆,成型材料为T700碳纤维预浸料,流程如下:

(1)根据前述工艺制备所需热膨胀成型模具;(2)预浸料按一定的大小尺寸裁切好后,将复合材料按一定的铺层方向铺设在芯模上,将预浸料铺设完毕后合上模具,将模具整体一并放入120℃的烘箱中加热2h;(3)待树脂固化后取出产品,并将产品在水中浸泡10min,芯模材料遇水后变软,用高压水枪将产品内芯残留的发泡材料冲出,即可得到所需产品。根据制件的结构特点和要求,一次性固化成型,其外观、内腔平整光滑,拐角处过渡均匀,外形尺寸以及定位尺寸完全满足设计要求。

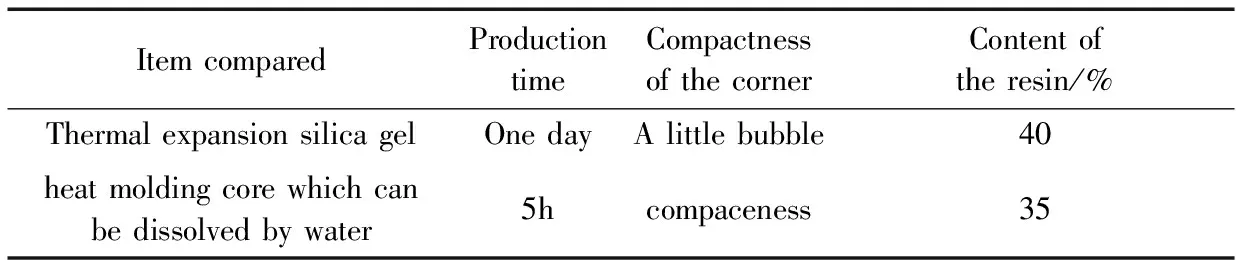

4.6 对比实例

以芯模材料为热膨胀硅胶的热胀成型工艺制备中空异形飞机操纵杆与4.5节所述实例进行对比。对比例与应用实例制得的产品质量以及制备过程比较如表2所示。

表2 成型件芯模采用两种不同材料与工艺的对比Table 2 Comparison of the core model of forming parts with two different materials in case 1

由表可见,本文介绍的工艺方法在整体生产时间上比前人所用技术快了4倍以上,其主要原因是脱模过程的大幅简化,能使脱模时间极大缩短,而且还使产品的整体质量良好。

5 结 论

本文介绍了一种基于水溶性热胀成型芯模的热膨胀成型工艺,工艺设计一种水溶性的热胀成型芯模,该成型芯模在受热条件下膨胀,在产品成形完成后又能以水溶的方式溶出,具有成型效果好,工艺简单,成本低廉等优点,适合于以预浸料来制作的中空复杂制品。

所用热膨胀微球粒度尺寸为10~50μm,膨胀倍率为50~100倍,相比于诸如袋压法等,每个微球都是一个独立压力源,不存在漏气的问题。复合材料预浸料在微球压力下紧贴刚性阴模壁弯曲形成的预应力提高了材料的强度,对于成型复杂复合材料制件具有不可替代的优势。