NaOH预处理对报纸/高密度聚乙烯(HDPE)复合材料性能的影响

2018-08-20,,,,,

,,, , ,

(华南农业大学,材料与能源学院,广东 广州 510642)

1 前 言

中国每年的废纸产量高达10064万吨,而回收率仅为48.1%,废纸利用率为72.5%,大量资源被浪费。因此,寻求一种高效利用废纸资源的回收方式具有重要的意义。将废纸预处理后与塑料混合制备新型木塑复合材料,不仅回收成本低,且获得的产品附加值高,因此受到越来越多的追捧[1-4]。

废旧报纸直接粉碎后纤维絮状化严重,与热塑性塑料混合时分散均匀性差,导致纸粉在塑料中团聚严重,界面相容性差,降低了材料的力学性能[4]。相关研究报道提出可以通过报纸纤维预处理[5-7,11],改变报纸粉碎方式[8]或改变报纸与塑料的混合方式[2]来提高两者之间的混合均匀性、提高界面相容性。Baroulaki[2]采用熔融/共沉淀的新技术混合塑料和报纸,通过消除纤维之间的静电力来提高纤维的分散性。结果表明,40%报纸纤维与HDPE复合时,拉伸强度达到了18MPa左右。Krishnan[8]等利用固态剪切粉碎的方式来减小纤维尺寸和提高纤维分散性。结果表明相比于纯PP,在添加15%的纸粉后的复合材料其杨氏模量提高了70%左右,证明提高纸粉在塑料中的分散性能显著提高材料的力学性能,但此方法对于继续提高纸粉添加量存有局限性。Nedjma[7]等通过脱墨处理和乙酰化处理来提高报纸与塑料的相容性,其中脱墨处理的报纸其结晶度也相应提高。周亚巍[12]等通过酯化处理来提高纤维表面疏水性,改变纤维形态和微观形貌,从而提高木塑复合材料的界面结合强度,改善复合材料性能。Serrno[9-10],Osman[11]等采用NaOH浸泡废纸后,再研磨获得纸纤维,表明NaOH处理后对复合材料性能均有所提升。但目前的报道使用的NaOH浓度较高,处理时间较久,是一种成本较高的预处理方式,不利于工业化生产。且相关的报道均未提及NaOH能否解决废纸纤维絮聚问题以及NaOH浓度对废纸/塑料复合材料性能的具体影响机制。因此,关于NaOH预处理废纸纤维仍有大量值得探究之处。

为了较好地解决废纸纤维絮聚和结团严重的问题,本研究采用NaOH对废旧报纸进行预处理来提高纸粉的分散性,从而改善纤维与塑料之间界面相容性,提高复合材料力学性能。同时提高废纸出粉率,利用废纸制备木塑复合材料,为工业化生产提供参考。

2 试验材料与方法

2.1 试验材料

高密度聚乙烯(HDPE):密度0.954g/cm3,熔体流动速率为0.92g/min(190℃);马来酸酐接枝聚乙烯(MAPE):密度0.92g/cm3,接枝率0.9%;废旧新闻报纸;NaOH:分析纯;自制蒸馏水。

2.2 主要实验设备及仪器

CM200切割式研磨仪;SHR-10A型高速混合机;SHJ-30型双螺杆挤出机;TX108型注塑机;CMT5504电子万能力学试验机;XJU-5.5型负载冲击试验机;EVO 18型扫描电子显微镜;DTG-60型差热热重联用仪。

2.3 实验方法

将废旧报纸裁剪成80×80mm的小块,分别与质量浓度为0%、2.5%、3%、3.5%的NaOH溶液混合,混合浴比为报纸300g∶溶液3600g,将混合均匀的纸浆在常温条件下浸泡10min。将过滤后的纸浆置于干燥箱中干燥至含水率2%以下,干燥温度为103±2℃,干燥时间为24h。干燥后的报纸用研磨机粉碎。将粉碎后的纸粉在振动仪上过筛,筛网目数分别为40,80及140目,并称取相应目数纸粉的质量,计算出粉率。

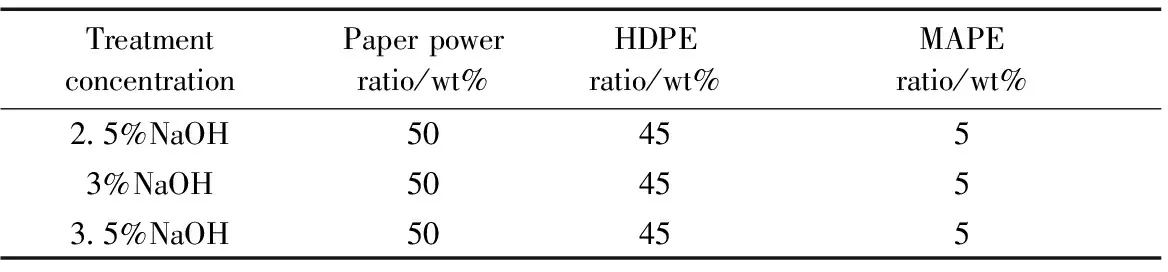

将纸粉、HDPE、MAPE按表1所示比例在高速混合机中混合15min,混合温度为100℃。混合后的物料投入双螺杆挤出机混合造粒,挤出机1~5段的温度分别为155,155,160,165及160℃,机头温度为155℃,喂料速度为9rpm,挤出速度为18rpm。挤出后的粒料在103±2℃的干燥箱中干燥24h至绝干。将干燥后的粒料采用注塑机注塑成型获得标准试件(参照GB/T 9341-2008、GB/T 1040-2006和GB/T 1843-1996标准试件尺寸)。注塑温度1~3段温度均为170℃,射出压力为80bar。

表1 报纸/HDPE复合材料制作配方Table 1 Formulations list of newspaper/HDPE composites

参照GB/T 9341-2008、GB/T 1040-2006分别测试复合材料的弯曲性能和拉伸性能。弯曲试件尺寸为80×10×4mm,加载速度为2mm/min;拉伸试件为哑铃型(Ⅰ),厚度4mm,加载速度为1mm/min。参照GB/T 1843-1996测试复合材料的缺口冲击强度,试样尺寸为80×10×4mm,缺口深度为0.8mm。上述试样均在温度为23℃,湿度为65%条件下平衡7天,每样品测5次取平均值。

将试件在液氮环境中低温脆断,断裂表面经喷金后,在扫描电子显微镜20kv加速电压下扫描观察。

热重分析载气为氮气,热裂解温度区间为35~600℃,升温速率为10℃/min。

3 结果与分析

3.1 NaOH处理对报纸粉碎的影响

图1为不同NaOH浓度处理的报纸粉粒径分布图。由图可知,未经NaOH处理的报纸粉碎后出粉率仅为7.48%,而经不同浓度NaOH溶液处理后的纸粉出粉率分别为96.56%、97.34%、99.08%,比未处理报纸提高了11.9倍、12倍、12.2倍。且随着NaOH浓度的提高,40~80、140目以上粒径的纸粉所占比例逐渐减少,80~140目的纸粉所占比例相应提高。这主要是因为未经处理的报纸粉碎后纤维表面起毛、分丝,在机械作用下絮聚严重(见图2(a)),过筛时纸粉都聚集在筛网上层,而经NaOH处理后的报纸发生溶胀而易被剪切,光滑的纤维边缘使纸粉分散性显著提高,使其更易过筛,实现分离。随着NaOH浓度的提高纤维更易被剪切,纤维变短,因而纤维粒径减小。

3.2 NaOH处理对复合材料弯曲性能的影响

图3为NaOH浓度对复合材料弯曲性能的影响。

图1 不同NaOH浓度处理的纸粉粒径分布图Fig.1 Size distribution of paper powder with different NaOH concentration treatment

图2 NaOH处理前后的纸纤维形态 (a) 未处理; (b) 预处理后Fig.2 Morphology of fibers untreated and treated by NaOH (a) untreated; (b)treated

图3 复合材料弯曲性能随预处理溶液NaOH浓度变化图 (a) 弯曲强度; (b) 弯曲模量Fig.3 Effect of NaOH concentration on flexural properties of composites (a) flexural strength; (b) flexural modules

由图3可知,随着NaOH浓度的提高,材料的弯曲强度逐渐提高,而弯曲模量逐渐减小。当浓度为3.5%时,材料的弯曲强度达到最大值,为19.62MPa,相比纯塑料提高了60.69%。当浓度为2.5%时,弯曲模量达到最大值,为1.81GPa,比纯塑料提高了近260%。这是由于随着NaOH浓度的提高,纸粉分散性提高,在塑料中的分布更均匀,减少了在塑料中的团聚,因此应力集中缺陷减少,材料强度提高。但弯曲模量的结果与Mansour Rokbi[13]等的研究结果相反,原因可能是纸纤维作为二次纤维,其性能比天然纤维差,且碱性纸纤维在高温作用下老化降解被加速,因此使纸纤维的性能下降,减弱了其对复合材料弯曲模量的增强作用。

3.3 NaOH浓度对复合材料拉伸强度的影响

图4 复合材料拉伸强度随预处理溶液NaOH浓度的变化图Fig.4 Effect of NaOH concentration on tensile strength of composites

图4为NaOH浓度对复合材料拉伸强度的影响。由图可知,拉伸强度随着NaOH浓度的提高逐渐降低,其中2.5%NaOH浓度处理的拉伸强度最高,相比纯塑料提高了2.75%。。结果表明,纸粉对复合材料的拉伸性能具有一定的增强作用,但随着NaOH浓度的提高,拉伸强度出现下降趋势。Lee等研究发现,纤维长度的增加有利于提高木塑复合材料的拉伸强度[14],而从图1的粒径分布图可知,随NaOH浓度的提高,更多的纤维被剪切破坏,纸粉的粒径逐渐减小,纤维长度逐渐变短,因此拉伸强度降低。

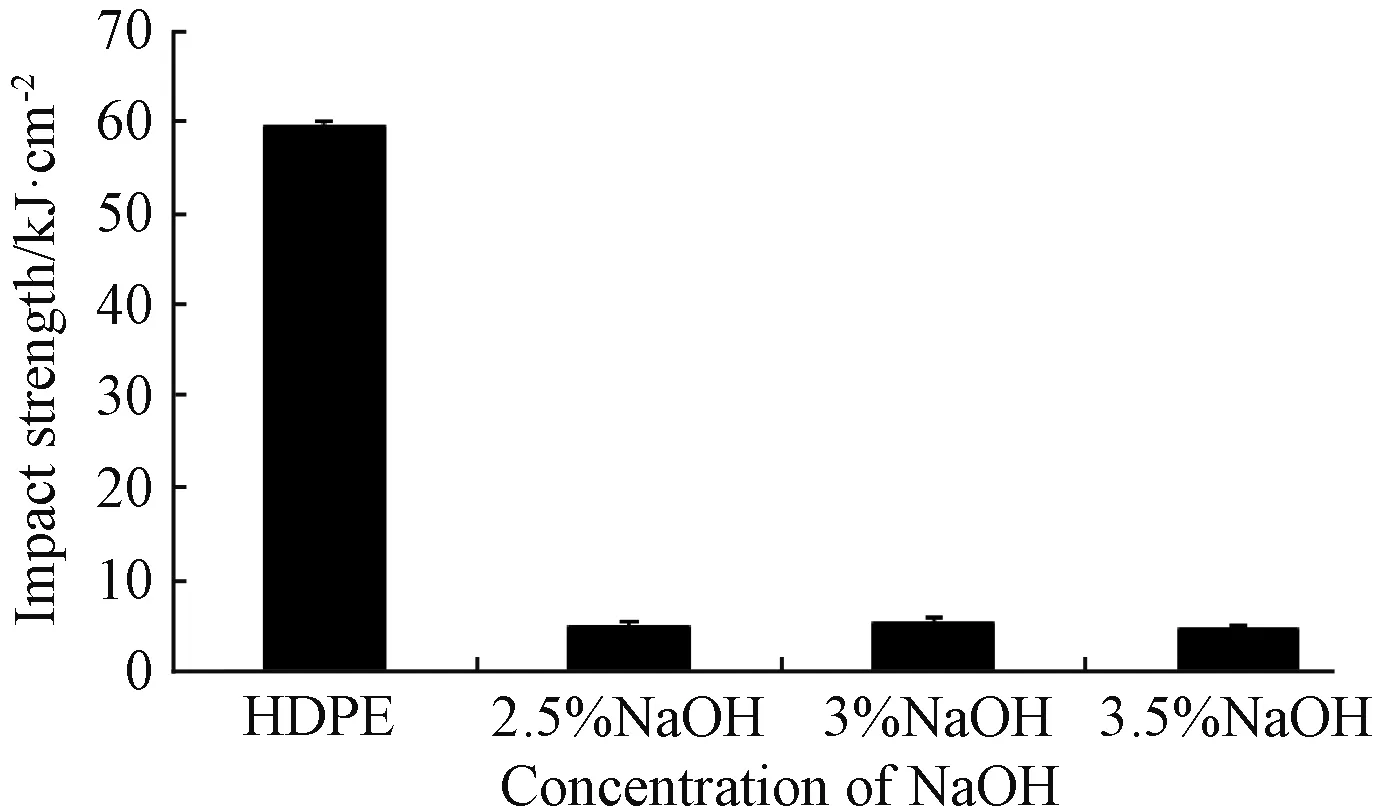

3.4 NaOH浓度对复合材料冲击强度的影响

图5为NaOH浓度对复合材料冲击强度的影响。由图可知,加入纸纤维的复合材料的冲击强度相比纯塑料显著降低,且随着NaOH浓度的增加先上升后下降。当浓度为3%时,冲击强度最大,为5.3kJ/m2。原因可能是木塑复合材料的冲击强度受树脂连续程度的影响,纸纤维良好的分散性使其在塑料中分散均匀,导致机体的连续程度降低,冲击强度减小[15]。但也有文献表明纤维分散可减少应力集中现象,当材料受到冲击作用时可较好地分散外力,提高冲击强度[16]。

图5 复合材料冲击强度随预处理溶液NaOH浓度变化图Fig.5 Effect of NaOH concentration on impact strength of composites

3.5 扫描电镜分析

图6为NaOH处理前后报纸纤维表面微观形貌图。由图可知,NaOH处理后,纤维表面更为粗糙,且随着NaOH浓度的提高,粗糙度增加,该结果与何莉萍等[17]的研究相似。从图6b、c、d中可以看出,纤维形态随着NaOH浓度的提高变得更为“鼓胀”,且表面附着更多的晶状物质,猜测为碱处理使纤维发生一定的溶胀,且NaOH晶体包覆于纤维表面。

图7为不同NaOH浓度处理的复合材料断面微观形貌图。从图中可知,不同浓度NaOH溶液处理的纸粉在塑料中的分布有所差别。从图7a、b可以看出,部分纤维之间存在团聚现象,图7c中纤维在塑料中的分布相对均匀。从图7c可看出材料出现粗糙、类似于“刺”的横截面,有解释说是纤维与塑料之间有较强的结合,导致在断裂时塑料被拉扯出[18]。

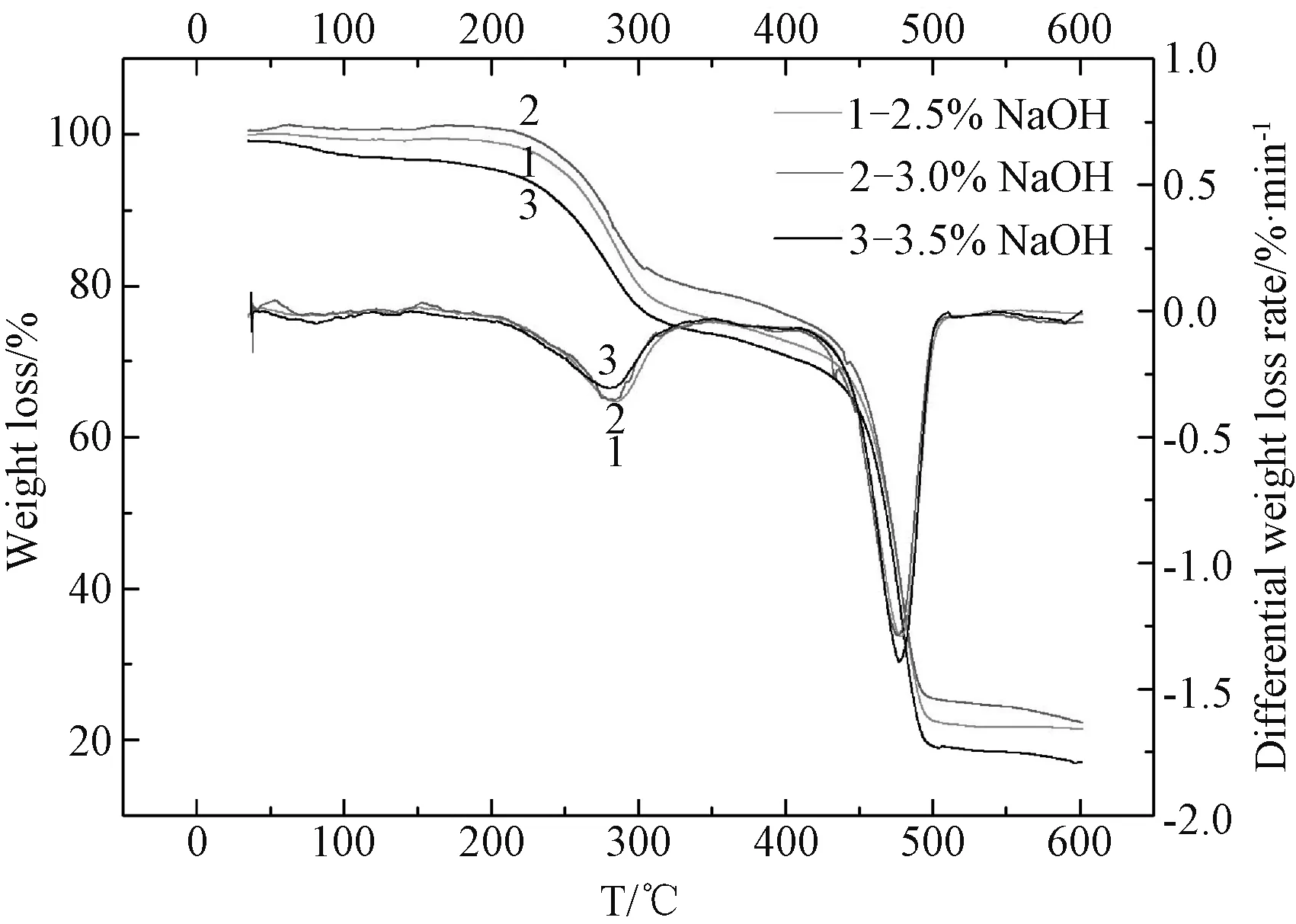

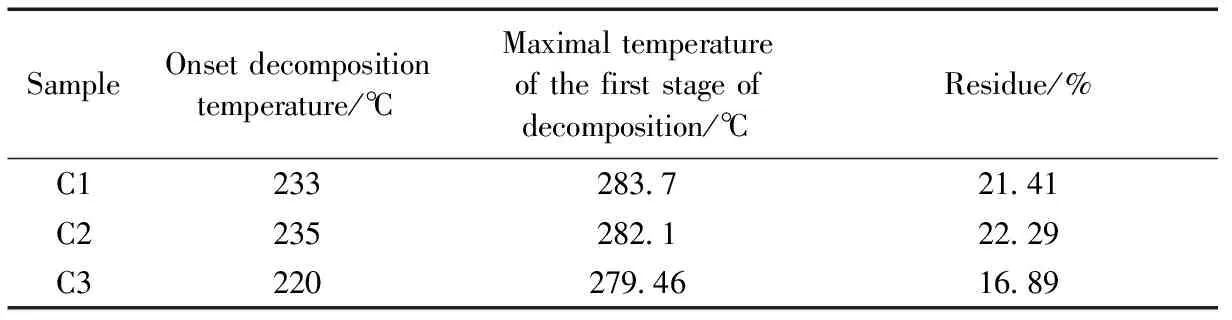

3.6 材料热稳定性分析

复合材料的热降解过程主要分为三个阶段(如图8所示):第一阶段为室温至200℃,此阶段主要是试样中残留水分的挥发,材料性质未发生改变;第二阶段在200~320℃之间,此阶段主要是纸粉中纤维素/半纤维素的热解;第三阶段为425~500℃之间,此阶段主要是HDPE的热解。表2为图8中几个重要的热性能特征数据。由表可知,3.5%浓度处理过的纤维起始降解温度和峰顶分解温度均低于2.5%和3%浓度处理的纤维,表明随着NaOH浓度升高,复合材料的热稳定性能略微降低。原因可能是较高浓度的碱使纸纤维受到轻微的损伤,结晶结构被破坏,热稳定性降低[19]。同时,3.5%处理的灰分残留量低于前两者,表明较高浓度的碱可有效去除纸纤维中的木质素及其他杂质,暗示了纤维的聚合度、结晶度降低,纤维结构变得更疏松,从而有助于纤维素、木质素等的分离[20]。

图7 不同NaOH浓度处理的复合材料断面照片(a) 2.5%NaOH; (b) 3%NaOH; (c) 3.5%NaOH

Fig.7 Morphology of fracture surface of composites treated by different NaOH concentration(a) 2.5%NaOH; (b) 3%NaOH; (c) 3.5%NaOH

图8 报纸/HDPE复合材料热重分析图Fig.8 TGA thermograms of newspaper/HDPE composites

Sample Onset decomposition temperature/℃Maximal temperature of the first stage of decomposition/℃Residue/%C1233283.721.41C2235282.122.29C3220279.4616.89

4 结 论

NaOH溶液预处理可以较好地解决废纸纤维絮聚问题,使废纸大量应用于木塑复合材料的制备成为可能。在本研究条件下,得到如下结论:

1.NaOH预处理可明显提高纸粉的分散性,提高出粉率。当预处理溶液的NaOH浓度为3.5%时,纸粉较多集中在80~140目之间。

2.不同NaOH浓度处理对复合材料力学性能有一定的影响。其中弯曲强度随着NaOH浓度的提高而提高,而弯曲模量和拉伸强度则出现相反的规律;冲击韧性则先升高后降低,当浓度为3%时,性能表现最佳。这些性能的变化与纸粉的分散性以及纸粉本身的性能变化相关。

3.在热稳定性中,2.5%和3% NaOH溶液处理后的材料热性能相似,而3.5%浓度处理的材料热稳定性有略微下降。