石墨烯/水泥基复合材料的制备与性能

2018-08-20,,,

,,,

(1.常州大学 材料科学与工程学院,江苏 常州 213164; 2.盐城工学院 材料工程学院,江苏 盐城 224051; 3.江苏大学 材料科学与工程学院,江苏 镇江 212013)

1 前 言

自2004 年起,英国曼彻斯特大学的Geim教授等[1]采用胶带法剥离石墨得到石墨烯(Graphene)以来,关于石墨烯的研究层出不穷。石墨烯具有高导热、导电、高比表面积等优点,Balandin等[2]研究的单层石墨烯导热系数达到5000W/(m·K),远高于石墨和碳纳米管的导热系数,因而以石墨烯作为填料的导热复合材料也得到了人们的关注。Khan等[3]通过液相剥离制备的大尺寸石墨烯(n<5),其横向尺寸约为50nm~0.5μm,通过添加2%体积分数的石墨烯,该复合材料的导热系数达到了14W/(m·K)。Goli等[4]采用水平尺寸长度为150~3000nm(平均长度550nm)的石墨烯作为填料,发现仅掺杂1%的石墨烯,该石蜡复合相变材料在室温下的导热系数为15W/(m·K),并认为能达到如此的效果应归结于石蜡相较其他基体能与石墨烯产生更强的热耦合作用。Tan等[5]采用1~5μm大尺寸石墨烯制备石墨烯碳化硼复合材料,石墨烯不但对该材料导热性能有提高作用,导电性能也大幅度提高。

石墨烯作为碳材料的一种,本身是由单层sp2碳原子杂化形成的六元环结构,化学性质稳定,故而化学反应活性低[6],使得其与水泥的结合能力下降,且不利于其在水泥浆料中的分散。氧化石墨烯(Graphene Oxide)作为石墨烯的前驱体,在水中具有良好的分散性,将其用于水泥材料中能明显改善水泥的力学性能[7-8],但是,关于将纯石墨烯作为填料增强水泥性能的报道知之甚少。硅粉作为工业硅铁合金的生产废料,经常被应用于水泥中作为改善水泥性能的添加剂。有研究表明,硅粉能促进超细纤维在水泥中的分散[9]。Florence等[10]研究了碳纤维/硅粉水泥基复合材料,发现硅粉作为超细颗粒,促进了碳纤维与水泥之间的界面作用,从而使这种新型复合材料性能得到了很大的提升;同样,硅粉也能促进碳纳米管在水泥中的分散[11-12],其作用原理和促进碳纤维在水泥中的分散大同小异。

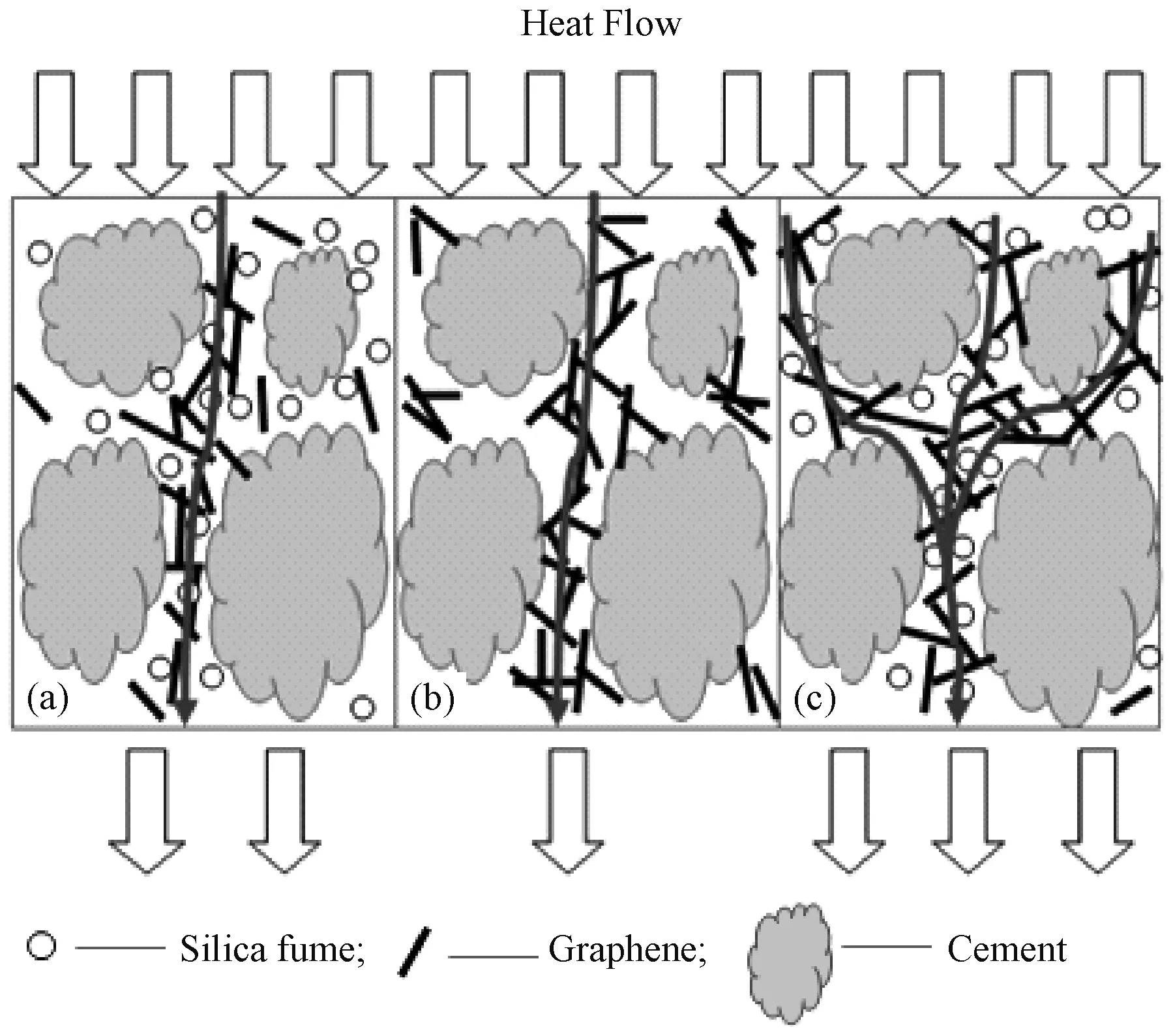

图1为石墨烯在水泥中的导热机理图解[9-12];在添加硅粉的情况下,当石墨烯片掺量低的时候,在复合材料中形成一条导热通道,提高了复合材料的导热率(图1a);在不掺硅粉的情况下,加大石墨烯的掺量,也会在水泥中形成部分导热通路,不同的是,由于石墨烯的含量过高,导致了其在水泥中发生团聚和富集,分散性并不好,虽然提高了复合材料的导热率,但效果一般(图1b);在高石墨烯掺量的情况下,硅粉辅助其在水泥中的分散,形成了多条导热通道,导热通道发育完善,从而使得复合材料的导热率也得到了大幅度的提高(图1c)。

图1 石墨烯在水泥中的导热机理图解:(a)少量石墨烯+硅粉、(b)大量石墨烯而无硅粉和(c)大量石墨烯+硅粉[9-12]Fig.1 Schematic representation of the graphene in the cement:(a) low volume of graphene+SF、(b)high volume of graphene+without SF and (c) high volume of ggraphene+SF[9-12]

本文利用可变速率比高能球磨机制备片层状石墨烯纳米片。在基于前人研究成果的前提下,利用硅粉辅助分散的方法,制备石墨烯/水泥基复合材料,探究其导热和力学性能,并进行分析和讨论。

2 实 验

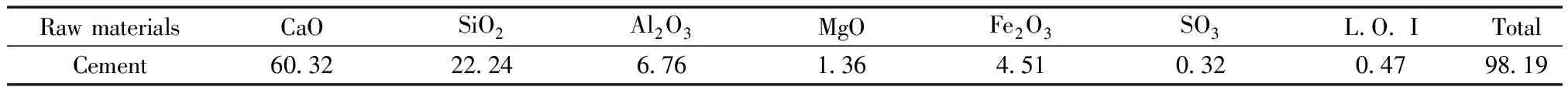

实验原料为鳞片石墨;L-谷氨酸(BR);聚羧酸系减水剂;硅粉和普通硅酸盐水泥(PO42.5)。其中,水泥化学组成如表1所示。

表1 水泥的化学成分/质量分数%Table 1 Chemical composition of cement/mass fraction%

本实验仪器为FRITSCH Pilverisette 4可变速率比行星式高能球磨机。以谷氨酸为球磨介质,先称取7g石墨粉,14gL-谷氨酸,按球料比2∶1称取磨珠(直径2mm,10mm配球数为7∶1),将磨珠和磨料混合置于球磨罐内,加盖密封,在高能行星球磨机上球磨16h(球磨机公转速度400r/min,自转速度1200r/min)。球磨完毕后,取出球磨产物,加入1000mL的5%稀盐酸去除杂质,然后将产物倒入布氏漏斗进行真空抽滤。抽滤过程中不断地加蒸馏水,直至用pH试纸检测出滤液为中性即可。最后取出滤饼,置于真空干燥箱恒温干燥48h,保存备用。

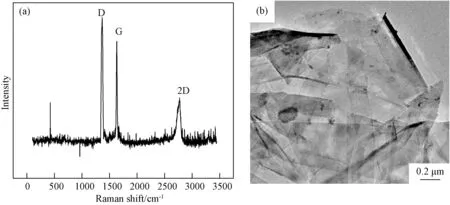

称取计算量的石墨烯和硅粉,与水泥混合,置于行星球磨机内搅拌10min后卸料,得到石墨烯/水泥混合料;设置水灰比为100∶33,减水剂掺量为水泥质量的0.2%,将混合料倒入水泥净浆搅拌机,慢速搅拌3min,再快速搅拌3min。最后将石墨烯/水泥混合浆料制成150×150×20mm水泥板和20×20×20mm3立方块体,前者用于导热测试,后者用于抗压测试。将两者置于标准养护箱内养护24h后脱模,在标准条件(20℃,相对湿度95%)下,水泥板养护28d,立方块体分别养护3d、7d和28d。水泥浆料组成比例如表2。

表2 水泥浆料组成

采用Y500X射线衍射仪对样品进行XRD测试,使用Cu靶Ka辐射,λ=0.1546nm,扫描步长0.02°,扫描范围10°~90°。用NEXUS-670傅里叶变换红外光谱仪测定样品的红外光谱,KBr压片,测试分辨率为4cm-1。采用FEIQUANTA200SEM进行样品形貌表征,采用Zetasizer Nano ZS进行粒径分析。分别在436导热仪和电液伺服压力试验机(WHY-300)上测试样品的导热性和力学性能。

3 结果分析与讨论

3.1 石墨烯的结构与形貌分析

样品XRD分析结果如图2所示。通过XRD谱对比,能直接看到石墨烯在(002)晶面的峰宽相对于鳞片石墨变窄,这是由于石墨在球磨过程中遭到不断的撞击和剥离,石墨的晶格结构受到破坏,造成衍射峰强度降低。通过布拉格方程计算得知,在(002)晶面,石墨和石墨烯的晶面间距约分别为0.36和0.38nm,石墨烯相对于石墨间距较大。为了直观地观察石墨晶体结构的变化,图1中取40°~50°衍射角,可知,石墨烯除了(101)晶面可依稀分辨之外,其他三个晶面均无法找到,衍射峰变得宽而矮,这说明石墨经过球磨,石墨稳定的晶体结构已不复存在[13]。

图2 鳞片石墨和石墨烯的XRD图谱Fig.2 XRD patterns of the graphite and graphene

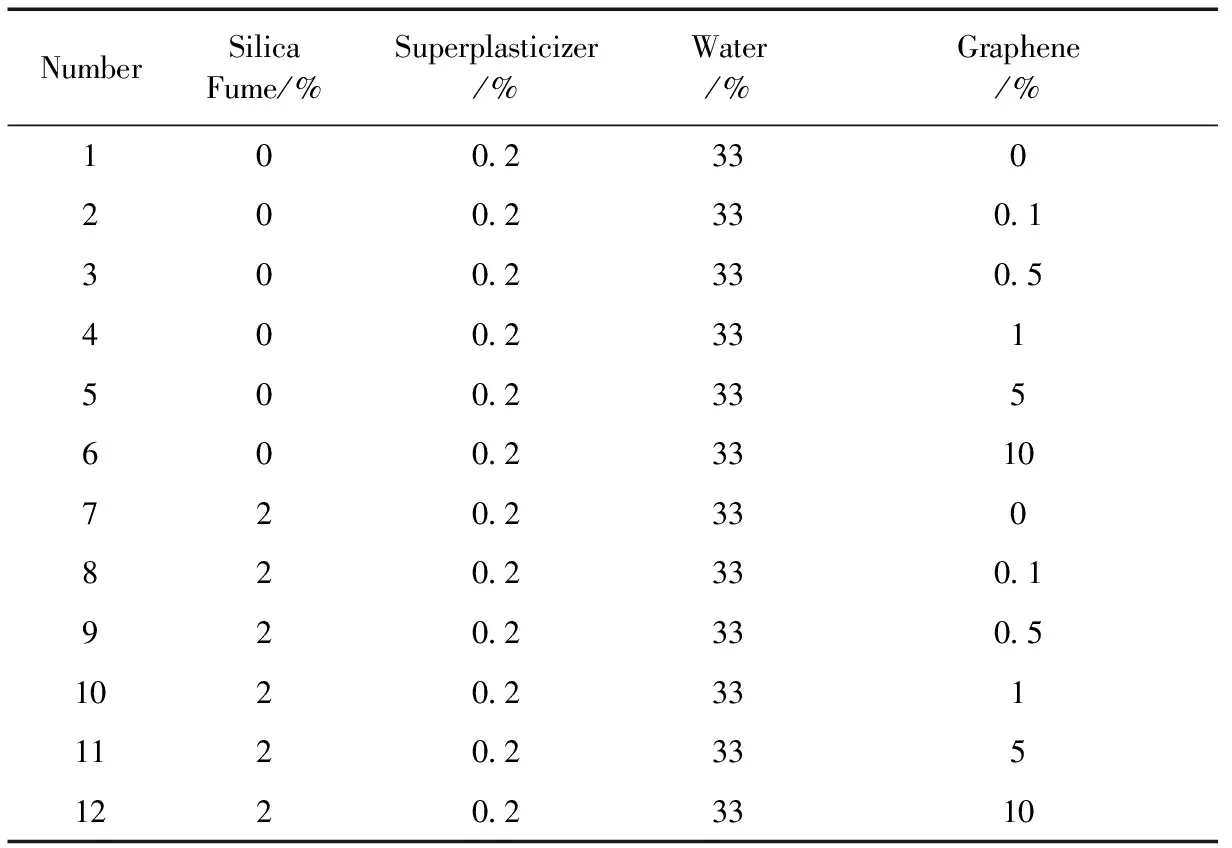

图3为制备产物的SEM形貌图,从中可以观察到制备产物的片层比较薄,同时,尺寸也比较大,约为1μm(图3a);并且呈无序分布状态(图3b)。图4为制备产物的拉曼光谱(a)和TEM电镜照片(b),由图4(a)的拉曼光谱可知,制备产物的2D峰的半高宽约为50cm-1,并且G/2D强度比约为1.4>1,初步判断制备的石墨烯为多层结构[14];由图4(b)的TEM照片可知,制备产物为透明片状物,且片层分散性低,发生了无规律的交叠与堆垛,结合拉曼光谱可知,制备产物为具有多层结构的石墨烯片。

图3 制备产物的SEM电镜照片 (a) 片层结构; (b) 无序堆垛Fig.3 SEM of the prepared product (a) lamellar structure; (b) stacking disorder

图4 制备产物的拉曼光谱(a)和TEM电镜图片(b)Fig.4 Raman shift(a)and TEM(b)of prepared product

图5 石墨与石墨烯的粒径分布图Fig.5 Particle size distribution of graphite and grapheme

图6 (a)不同含量石墨烯-水泥板的导热率; (b)不同含量石墨烯-水泥板导热率提高的百分比Fig.6 Thermal conductivity (a)and enhancement(b)of different dosage of graphene

图5为鳞片石墨和石墨烯的粒径分布图。由图中可知,石墨的粒径分布为260~480nm,石墨烯片的粒径分布为360~780nm,相较于石墨粒径变大,与 SEM电镜观察结果基本吻合。

3.2 石墨烯-水泥基复合材料的导热性能

为了查明硅粉的存在对复合材料导热率的影响,通过制备质量分数为2%的硅粉-水泥板和不含硅粉的水泥板,测试了它们的导热率,其导热率分别为0.3548和0.3634W/(m·K)。由此可见,硅粉的加入对水泥板的导热率影响不大,只是略有降低,降低了约2.3%。

图6为掺硅粉和不掺硅粉的石墨烯/水泥基复合材料的导热系数图。图6(a)可知,随着石墨烯掺量的增加,二者导热率均有所上升;不同的是,在掺杂了硅粉之后,复合材料在仅掺杂0.5wt%含量的石墨烯时,导热率的提升效果就已十分明显(见图6(b)),相较于空白组提高了近60%,为0.56W/(m·K)。但是,当添加1wt%石墨烯时,复合材料的导热率提高只有40%左右,这可能是由于石墨烯/水泥混合浆料未搅拌均匀,石墨烯在水泥中得不到有效分散,造成对复合材料导热率的提高效果降低。整体来说,没有硅粉的加入,即使石墨烯质量分数达到10%,水泥板导热率也仅提高了10%,为0.4W/(m·K),而掺入了硅粉之后,复合材料的导热率相较于空白组提高了1.5倍,为0.92W/(m·K)。

3.3 石墨烯-水泥基复合材料的力学性能

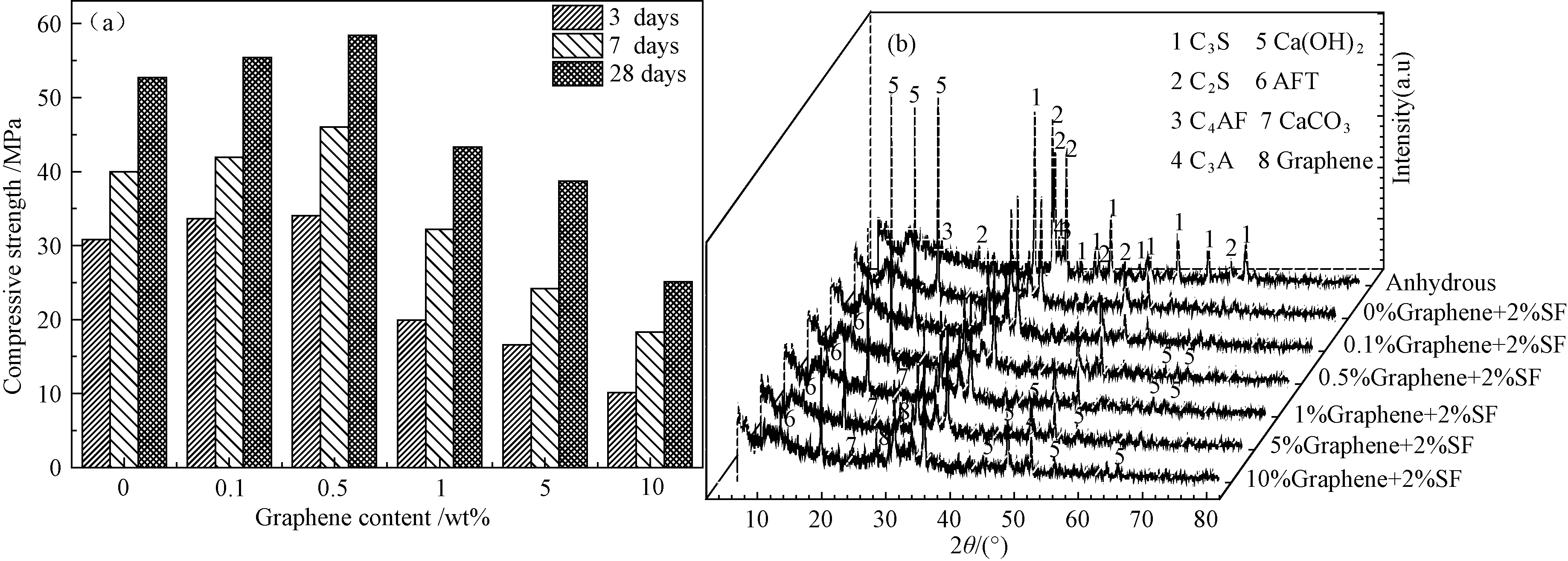

图7(a)为石墨烯/水泥基复合材料的力学性能,从图可见,随着石墨烯掺量的增加,复合材料的抗压强度先缓慢增大后急剧下降;当石墨烯掺量为0.5wt%时,复合材料的3、7和28d抗压强度相较于空白组分别提高了10.4%、15%和10.8%,分别为34、46.2和58.4MPa;继续增加石墨烯掺量,复合材料抗压强度急剧下降,当石墨烯掺量达到10wt%时,复合材料的3、7和28d抗压强度相较于空白组分别下降了67.2%、54.3%和52.4%,仅分别为10.1、18.3以及25.1MPa,几乎只有空白组强度的一半。图7(b)为石墨烯/水泥基复合材料的28d水化图谱;由图可知,加入石墨烯之后,复合材料的水泥水化物中包含了AFT、Ca(OH)2等物质,没有新物质产生,与空白组差别不大;随着石墨烯掺量增大,在衍射角26.52°附近,可以观察到石墨烯特有的(002)面衍射峰逐渐增强;另外,从图也可看出,随着石墨烯掺量的增加,作为水化产物之一的Ca(OH)2,其衍射峰强度先缓慢增加后急速下降,这可能是由于石墨烯具有高表面积,吸附能大,能吸附较多的水分,从而促进了水泥的水化,所以复合材料的抗压强度稍有提高。但是,随着石墨烯含量持续增加,反而吸附了太多的水分,阻碍了水分在水泥中的游离,从而阻碍了水泥的水化;再加上部分石墨烯在水泥中的富集和团聚,更进一步阻碍了水泥的水化,最终导致复合材料强度大幅下降,不利于复合材料的工程应用。

图7 石墨烯含量对复合材料力学性能的影响(a)和复合材料养护28d的XRD图谱(b)Fig.7 Effect of different dosage of graphene on mechanical properities(a)and XRD patterns of composite at 28d(b)

图8 制备样品的SEM照片及EDS图谱:(a、d)0.5%石墨烯+2%硅粉、(b、e)10%石墨烯+0%硅粉和(c、f)10%石墨烯+2%硅粉(欲知图中圆圈颜色,请直接联系作者)Fig.8 SEM images and EDS:(a、d)0.5% graphene +2%SF、(b、e)10%graphene+0%SF、and (c、f)10%graphene+2%SF

3.4 石墨烯水泥基复合材料的SEM观察

图8为不同含量石墨烯与硅粉的复合材料SEM图以及EDS图谱。从三种SEM图中可以看到,石墨烯片(红色圆圈)都嵌入了水泥水化物中间,不同的是,图a中,石墨烯片分散性完好,能看出水泥水化物里面也有石墨烯片的出现;图b中,石墨烯片部分嵌入水泥水化物中间,其片层周围,少部分水泥C-S-H水化物(黄色圆圈)附着石墨烯片生长;图c可以观察到多个石墨烯片的堆垛现象(红色圆圈),这可能是由于随着石墨烯含量的增加,硅粉的作用发挥不大,从而引起的石墨烯在水泥中再次团聚。从EDS能谱中可知,图7(a)、(b)、(c)三种SEM照片对应的O、Al、Si、Ca含量差别不大,不同的是图a中含有3.47%的Fe元素,图c中含有5.69%的Nb元素,这可能是由于杂质的引入引起的。此外,图(d)、(e)和(f)中C含量分别为5.47%、18.13%和7.19%,图e中所含碳含量要比图d、f多,这也从侧面说明,未加入硅粉,导致石墨烯片在水泥中部分富集,影响了其在水泥中的分散性,使得石墨烯在水泥中难以形成完善的导热网络,对复合材料导热率的提高效果不明显。

4 结 论

1.硅粉促进了石墨烯在水泥中的分散性,使得仅掺杂了0.5wt%的石墨烯,复合材料的导热率就提高了近60%。当石墨烯掺量达到10%时,复合材料的导热率提高了1.5倍,相较于不添加硅粉,提高效果显著。

2.适量地添加石墨烯能提高复合材料的抗压强度,但过大的掺量反而阻碍了水泥水化,导致复合材料的力学性能大幅下降,不利于复合材料的工程应用。

3.硅粉能够有效地提高石墨烯在水泥中的分散性,阻碍石墨烯在水泥中的富集与团聚,形成并完善了其在水泥中的导热网络,从而提高了复合材料的导热率。