汽车前轴辊锻成形工艺分析

2018-08-19甘宏宇谢杰锋

甘宏宇 谢杰锋

摘要:随着汽车制造行业的不断发展,汽车前轴制造工艺也取得了一定的进步,目前来说较为常用的前轴制造工艺是辊锻成形工艺,但是相关学者的研究和经过实践检验表明,这种前轴的制造工艺普遍存在着展宽难度大、产生不均匀变形等一系列问题。本文主要研究和分析了中吨位的汽车EQ142 汽车前轴的辊锻成形工艺,本文中的辊锻成形工艺主要使用大型的辊锻机轧出展直的辊轧件,随后经过一系列的整形、切边、定长弯曲、热校正成形等加工,制作出汽车的前轴,这种方法具备着投资少, 成本低, 加工周期短和锻件质量高等优势。

关键词:汽车;前轴;辊锻成形工艺

一、汽车前轴的结构特点及工艺分析

(一)汽车前轴的结构特点

汽车的前轴一般都是一种具备弯曲轴线的工字型结构,形状呈细长。从其沿弯曲轴线走向的截面我们可以看出,其截面的变化较大,且呈工字型,其腹板相对较薄,筋条窄且深。

(二)汽车前轴辊锻工艺分析

对于汽车前轴的辊锻工艺来说,其主要的特点就是应用辊锻机来对金属体积进行一定的分配,最终达到工字型截面中的筋达到相关锻件图的要求和标准。其中主要工序分为三道:第一道是制坯辊锻, 主要是为了解决轴线沿线的金属体积分配以及宽展等一系列问题,使得托板部位的宽度符合要求;第二道则是预成形辊锻,这道工序的主要任务就是解决前轴长度方向的分配金属体积问题及其预成形问题;第三道工序就是终成形辊锻,在这个工序中,整个截面的基本已经成型,同时其两端头的部位保留一定的整形空间和余量。

汽车前轴的辊锻变形过程实际上就是一种局部的、近乎与静压的、连续且非封闭的变形过程,可以实现金属沿着锻件的长度方向进行延伸的目标,这种辊锻工艺普遍适合那些长宽比较大的汽车前轴锻件, 这种工艺不仅有利于提升金属纵向的分布率,同时还可以降低锻件毛边所使用材料的数量,更是最大程度的延长了汽车前轴锻件的使用寿命。

但是这种辊锻工艺也存在着一定的缺点,那就是在辊锻产生变形的过程中,由于金属的展宽和聚料相对较为困难,使得截面变化较大、托板高宽较大的一些前轴锻件的成形较为困难;同时汽车前轴主销孔的定位凸台和托板四角R成形起来也比较困难,因此这就需要在辊锻成形之后进行相应的整形工作【1】。

综上所述,我们可以看出,充分应用辊锻工艺来设计和生产企业的前轴锻件是比较合理且行之有效的。

三、前轴锻件辊锻工艺设计及计算

(一)前轴辊锻件辊锻生产工艺流程【2】

一般来说,其主要的生产流程为:下料——加热——辊锻制坯——整形——切边——定长弯曲——热校正和热处理——冷校正——吹氧化皮——检验入库。

(二)设计锻件图

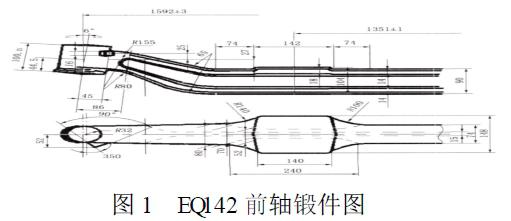

本文以EQ142汽车为例,其前轴的锻件图如下图1所示:

(三)设计辊锻件图

如果采用辊锻工艺来进行锻件的生产,那么在其成形方面要想达到与锻件图完全一致是不可能的,最终只能生产出截面大致相同的锻件。因此这就要求必须从锻件图出发,将不能通过辊锻工艺直接得到的部位(一般为拳头、定位凸台及其弯曲的部分)进行一定的改良和完善,最终使其完全满足辊锻成形的标准和要求。

(四)绘制辊锻件截面图

辊锻件的截面图可以在一定程度上真实的体现出该锻件各个截面的面积其体积分布和变化情况,是确定辊锻工艺、设计模具、原材料毛坯的选用、辊锻道次的确定以及设计预成形型槽、制坯型槽等最为主要的基础和依据,本文所绘制的汽车前轴辊锻件截面图如图2所示。

(五)确定下料规格

1.下料直径

一般来说,毛坯截面面积要比辊锻件的最大截面要大,而且如果锻件形状比较复杂,那么经过的辊锻道次也就越多,那么截面增大系数K也就越大,这也就是说必须要经过较多次数的道次辊锻成型。具体数据如下所示:

截面增大系数K=1.8,下料直径D=4F/3.14=4KFmax/3.14=127mm,取整数为D=130mm。

2.下料长度

下料的长度可以用一下公式表示,即:

F0代表下料的截面积;V0代表相关锻件的体积;Vm代表着飞边的体积;δ则表示烧损率(一般为3%)。综合考虑实际生产的一系列因素,下料长度选取为580mm。

(六)确定辊锻道次

确定辊锻道次的多少一般收到金属的延伸量和锻件成型的难度影响,用公式可表示为:

其中A代表延伸总系数,A=4.57;B代表着,B=2.2。

通过上述公式的计算,我们可以得知,EQ142汽车前轴需要2个道次的辊锻就可以基本完成,但是实际的生产过程中,由于锻件形状复杂、截面变化大等多种因素的影响,使得辊锻弹簧托板成形较难,再加上金属流动而导致的不稳定性的影响,必须要在增加一道制坯辊锻工序来进行处理,因此EQ142汽车前轴的生产一般需要经过选用制坯——预成形——终成形辊锻3个道次完成。

四、生产实践

与传统的模锻生产工艺相比,辊锻生产过程中金属充填性和锻造稳定性更容易受到各方面因素的影响。在进行第一道次的辊锻处理时,如果严格保证始锻的温度、相关模具预热和润滑,在强制展宽阻力槽以及礼帽型型槽的影响下,其展宽量的足够的;在进行第二道次的预成形工序时,可以充分发挥出制坯件尾部的定位作用,使“拳头”可以在尾部的位置成型;在第三道次的终成形阶段时,可以以“拳头”作为送进坯料的定位基准,最终在其尾部可以使得第三个“拳头”成形。这种以送料方向改变的方式来实现前后壁变换的目的,不仅可以促进“拳头”托板的成形,同时还可以最大程度的实现辊锻件长度的有效控制。

在进行辊锻工艺生产EQ142汽车前轴的过程中,要注意以下几点:

第一,辊锻工艺的三个道次的辊锻,均是采用强制咬入的方式进行;

第二,模具最适宜的预热温度一般在200-300℃作用均匀预热;

第三,在辊锻过程中所使用的润滑剂一般是石墨+废机油或者是水基石墨润滑剂,同时在工艺的开展过程中要时刻注意润滑是否到位、润滑剂的浓度是否符合;

第四,辊锻的过程中还要恰当使用强制异向装置,使得毛坯各部分的截面和模具相对应的型腔保持吻合状态;

第五,在进行辊锻时,还要注意对温度进行一定的控制,一般来说EQ142汽车前轴第一道次的温度在 1050℃左右,第二道次保持在950℃上下,而第三道次不能少于850℃;。

第六,如果要想生产出高质量的前轴锻件,必须要经过反复的调试和改善方能完成,切忌不可制造和设计出一套辊锻模就完全投入使用。

参考文献:

[1]蒋鹏,方刚,胡福荣,等.汽车前轴精密辊锻成形过程的数值模拟[J].机械工程学报,2005,(6):123-127.

[2]吕霄,刘艳雄,王孝文.汽车前軸第1道次辊锻成形工艺有限元模拟与实验[J].锻压技术,2017,(2):5-11.