加压过滤机的技术发展及实践应用

2018-08-19刘永朱应坤

刘永 朱应坤

摘要:本文介绍了加压过滤机的发展,以及加压机的工作过程。加压过滤机具有高的生产能力、产品水分低、能耗低、全自动化操作等特点,又分析了在应用过程中影响加压过滤机过滤效果的因素,最后用实例说明了加压过滤机的实践应用。

关键词:加压过滤机;发展;实践应用

1.前言

浮选精煤采用常规脱水设备脱水效果差,水分偏高;而加压过滤机工作压差大,脱水效率高,在一定程度上有效解决了选煤厂浮选精煤水分偏高的问题,备受选煤厂的青睐。因此,关于提高加压过滤机过滤效果的研究一直是国内外专业人士关注的热点。

2.加压过滤机的发展

20世纪90年代初,山东莱芜煤矿机械有限公司生产的国产GPJ60.3型压滤机工业样机,成功应用于八一选煤厂。20世纪90年代中期,中国开始向压力过滤器的自主研发迈进。在过去十年中,根据市场的需求和用户的反应,大量的设计改进和海外研究已经展开。第一,第二,第三,第四和第五代压力过滤已经陆续开发。其技术性能指标已达到国际先进水平,部分地区已超过国外水平,已投入使用近400台,并已成功推向国际市场。

3.加压过滤机的结构、工作过程及特点

3.1结构

加压过滤系统由加压过滤机主机、辅机、管道及阀门组成。其中主机由盘式过滤机、加压仓、排料装置、刮板输送机、液位装置及电控系统组成,辅机由高压风机、低压风机、入料渣浆泵、给料装置、气水分离器及管道、阀门等组成。

3.2工作过程

悬浮液通过进料泵进入过滤器的罐中。加压空间充满一定压力的压缩空气。在过滤板上,分配阀和向大气开放的气水分离器形成压力差。在压力室的内部压力下,罐内的液体通过浸入悬浮液中的过滤介质排出,并且固体颗粒被收集在过滤介质上以形成滤饼。随着滤盘的旋转,滤饼被干燥以降低水分,然后排放到分配阀的排放区域中的刮板输送机,并由刮板输送机收集到排放装置中。这种连续操作,当达到一定量时,排出装置间歇地从机器排出,整个工作过程自动进行。

3.3技术特点

3.3.1具有较高的生产能力。一般情况下,生产能力可以达到300kg/m2h?800kg/m2h,是真空过滤器生产能力的4?8倍。

3.3.2产品含水量低。当工作压差为0.3MPa时,滤饼含水量为16%?19%,比真空滤饼低10%?13%。

3.3.3低能耗。当工作压差为0.25MPa时,浮选精煤得到处理,其煤耗电量仅为真空过滤器的1/4至1/3,节省了大量的电能。

3.3.4全自动操作。液位,物位和排出周期自动调整和控制。自动过程可以很容易地调整,以减少工人的劳动强度。

4.影响加压过滤机过滤效果的因素

4.1入料浓度

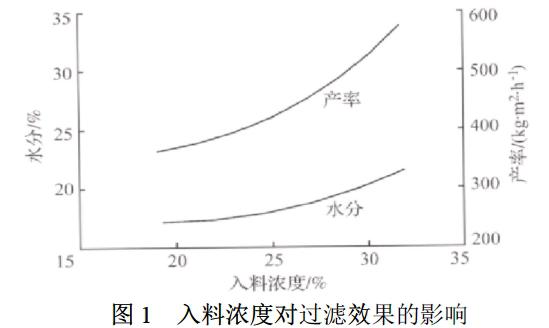

入料浓度对加压过滤效果有很大影响。一般情况下,入料浓度高时,形成的滤饼厚,耗风量小,滤饼水分高,产量高;入料浓度低时,滤饼薄,耗风量高,滤饼水分低,产量低。入料浓度过低(≤150g/L)时,过滤机滤盘上不能上饼,造成卸饼困难,生产能力下降,耗风量增高;入料浓度过高(≥250g/L)时可以使滤饼增厚,但会造成滤饼水分过高,容易粘卸料槽壁、排料仓壁,影响生产。入料浓度对加压过滤效果的影响如图1所示。

4.2工作压差

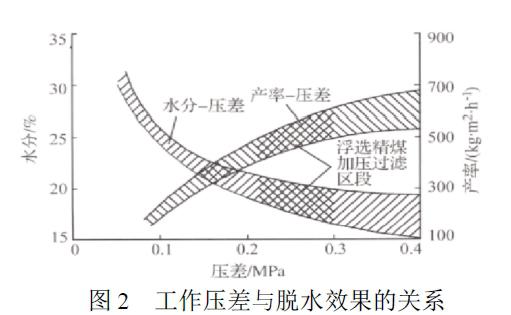

作压差是加压过滤最重要也是最基本的影响因素。过滤理论和实践均证明,过滤介质两侧的压差越高,产品水分越低,生产率越高。工作压差与脱水效果的关系如图2所示。

当工作压力差低于选定值时,通过延长脱水时间来减速。当物料中含有较多粗颗粒或进料浓度较高时,应增加速度以避免过量滤饼;当材料较小时需要适当提高工作压力并减慢主轴转速;当进料浓度低时,应降低速度以增加滤饼厚度。滤饼的厚度优选控制在8mm至16mm的范围内,而主轴速度通常控制在约1min。

4.3主轴转速

主轴转速也是影响压滤效果的一个因素。压滤机主轴的压力直接影响加工能力和耗气量。主轴转速小时,处理能力小,滤饼水分低,空气消耗量小;当主轴转速大时,处理能力大,滤饼水分高,空气消耗量大。当主轴转速进一步增加时,处理能力将被逆转。时间太短,滤饼不会脱落,从而降低处理能力。因此,生产一般速度控制在1min左右,生产实践表明,使用反吹时,主轴转速应为小于1.3r/min。

4.4闸板开关

闸板开关到位后,接近开关没有反馈信号。如果接近开关卡住了会影响其检测范围的粘液,或者接近开关远离接收信号,则取决于所使用的接近开关的类型,接近开关将被移除并擦除附着的粘液。调整接近开关检测距离以使其适合。接近开关已损坏。更换新的接近开关并调整距离以使其适合。浮选操作失败和生产前期控制导致浮选精矿粒度组成和进料浓度不稳定,影响加工能力。

5.加压过滤机的应用

实践证明,加压过滤技术是一种国际先进的固液分离技术。目前,加压过滤机主要用于-0.5mm(或-0.2mm)的浮选精煤和原生煤泥的脱水。

5.1在平朔公司的应用

平朔公司已先后选用山东莱芜煤矿机械有限公司的20台120m2加压过滤机,投入使用18台。该公司在工作压差0.25~0.5MPa、煤泥水浓度200~400g/L条件下,设计处理原生煤泥的能力是0.3~0.6t/h·m2,实际处理能力达到了0.75t/h·m2,生产能力90t/台·时,水分保持在21%左右。平朔选运中心的五个选煤厂利用加压过滤机在2004年1月到2008年6月共回收煤泥1933万t,实现了煤泥全部回收。仅2008年一年就回收煤泥550万t,按平均價260元/t计算,销售收入达到14.3亿元,仅此一年加压过滤机为平朔公司创造的纯利润超过十亿元。以安太堡为例,2007年5月至10月半年时间,平一精煤中掺配煤泥54万t,增加销售收入约8600万元,而且发热量也很好地满足了用户的要求。

5.2在同煤集团的应用

云岗选煤厂应用压滤机对原煤泥进行脱水。通过前述工艺回收选煤厂煤泥中的0.5-0.35mm粗煤泥后,将-0.35mm煤泥放入减压过滤器中,回收。在工作压差为0.3~0.4MPa时,煤泥水浓度为300~400g/L条件下,实际生产能力为60t/台·,滤饼水分20%~22%,滤饼散装均匀,均匀在煤制品中混合使用,对煤浆水的处理要求得到很好的满足。

6.结束语

加压过滤机在我国发展迅猛,各行业都纷纷选用,对传统过滤技术起到了革命性的技术进步。加压过滤技术的发展,必将以其高生产效率,低运行成本、理想的过滤效果,充分体现高产高效的发展原则,其经济效益和社会效益非常可观。

参考文献:

[1]吴式瑜,叶大武,马剑.中国选煤的发展[J].煤炭加工与综合利用,2016,(5):9~11.