奔驰最新发动机M256技术亮点解析(下)

2018-08-18福建林宇清

◆文/福建 林宇清

(接2018年第3期)

2.旁通减压功能

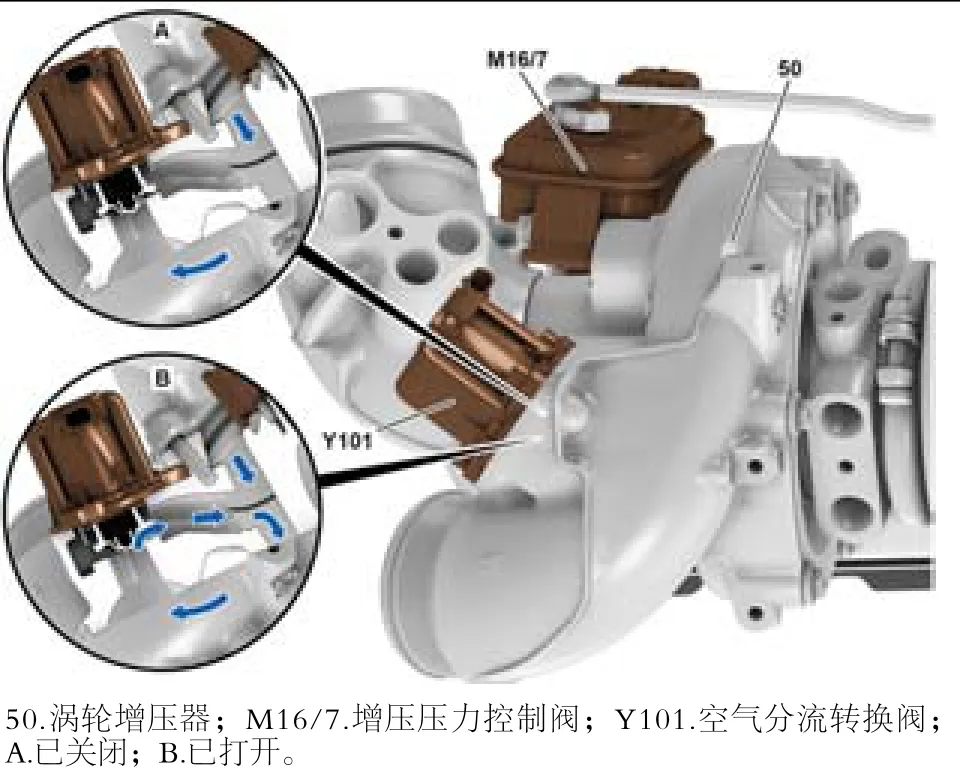

在车辆处于减速模式时, 由于惯性的作用, 涡轮增压器会继续转动一段时间。因此, 当快速关闭节气门时,一股增压压力波会传回增压器叶轮,产生一个具有较低输送量并在压缩机叶轮处形成高压状态,导致增压器的泵动(短促的咆哮声和机械应力)。为了防止出现此现象,在ME识别到减速模式时,就会促动旁通空气转换阀,从而通过增压器进气侧的旁通管路快速卸压,图16所示为减速阀剖面图。

图16 减速阀剖面图

3.电动辅助增压功能

尽管M256使用了大功率的涡轮增压器, 为在低速范围下获得明显的响应,还使用了电动辅助压缩机,该压缩机集成在48V车载电气系统中,安装位置位于发动机左侧,增压空气冷却器的后面。

增压压力取决于涡轮增压器的转速, 后者由废气流驱动。因此在较低转速范围下增压器产生的增压压力相当低,且仅在发动机转速升高时增加。当驾驶员迅速要求较高动力时, 直到最大的增压压力建立为止,需要一定的时间才能使发动机输出全部动力,该行为被称为“涡轮迟滞”。为抵消涡轮迟滞并在整个转速范围中拥有均匀的较高增压压力,在较低转速范围内通过辅助压缩机生成部分增压压力,可使用的增压压力最大可达到450mbar。

在任何发动机转速下,ME根据发动机的负荷请求、工作状态以及环境条件计算目标增压压力。由于涡轮增压器在低转速范围下无法生成目标增压压力,实际增压压力和目标增压压力之间的压差通过促动辅助压缩机来补偿。为此, ME还要计算辅助压缩机转速和所需增压压力。在3 000 r/min的转速范围内, ME通过CAN总线促动辅助压缩机。在压缩机促动过程中, 增压压力通过节气门下游的压力和温度传感器信号来监测。

4.增压空气冷却功能

增压空气冷却系统可将增压空气的温度保持在70℃以下,冷却后的空气密度更高,因此可增加汽缸进气量,进而提高发动机功率。此外,还可降低爆震趋势和减少氮氧化合物(NOx)的形成。

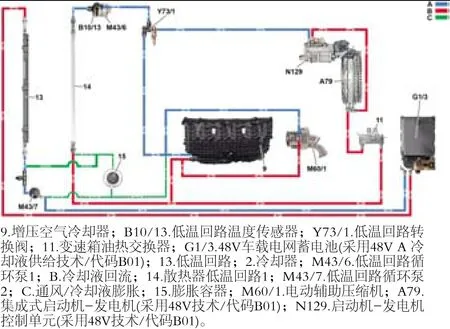

水冷式增压空气冷却器与低温回路1连接,传动系统控制单元根据需要通过LIN线控制低温回路循环泵1(M43/6),促使回路1中的冷却液不断循环,以防回路中的特定点过热。冷却液流量由低温回路转换阀(Y73/1)进行调节,为此,传动系统控制单元根据需要进行促动转换阀。涡轮增压器下游的压力和温度传感器检测增压空气温度并将电压信号传送给ME分析,而低温回路1中的冷却液温度通过低温回路温度传感器(B10/13)检测,信号传送至传动系统控制单元,图17所示为低温回路原理图。

图17 低温回路原理

七、排气系统

作为新发动机系列的成员, 除了安装在发动机旁边的催化转换器,M 2 56还装配了最先进的汽油微粒滤清器(OPF),如图18所示为各部件位置。催化转换器完全绝缘并具有模块设计,为的是符合更严格的全球排放标准。使用的催化涂层是新开发的且已对背压进行了优化,空燃比由ME通过评估催化转换器上游和下游的氧传感器信号进行控制。汽油微粒滤清器(OPF) 位于车辆底部中第一膨胀阶段,其工作原理基于柴油微粒滤清器概念,提供显著减少废气中微粒数量的有效方法。

图18 各部件位置

排气系统被动参与增压变化(图19), 系统的形状会影响废气的振动,这些振动在排气门打开时支持燃烧室中废气的释放,并增加排气噪音。为此,借助于可变正时和风门来抑制该现象,排气风门促动马达由传动系统控制单元(N127)控制,在各排气尾管中操作排气风门, 以将排气系统中的噪音水平最小化。

图19 排气系统

八、冷却系统

M256发动机的冷却液温度由ME内部的热量管理系统进行调节和控制,具有快速达到最佳工作温度、减少废气排放、节约燃油和快速加热车厢内部的优点,图20所示为发动机冷却回路。

图20 发动机冷却回路

1.电动冷却液泵

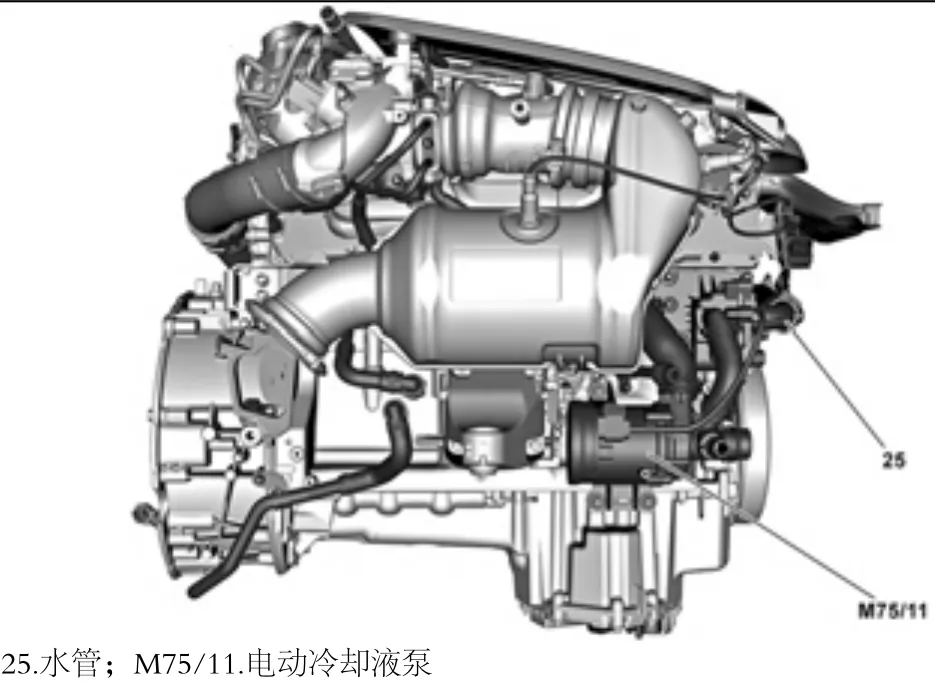

电动冷却液泵(图21)位于发动机右前部,排气系统下方,由ME通过LIN线信号促动。电动冷却液泵可确保冷却液在发动机的高温回路中按需求循环。传统机械驱动冷却液泵集成在皮带驱动装置中,由于曲轴驱动齿轮和冷却液泵叶轮之间的传动比,导致存在一个关键的不利条件,其转速与发动机转速密切相关。这相当于高冷却液流率,例如, 在要求高转速的城市高速公路上行驶或时走时停的交通状况下, 但冷却液流率低。相反,电动冷却液泵独立于发动机转速进行操作。冷却输出与冷却要求匹配。因此, 可更快达到工作温度并保持恒定。

图21 电动冷却液泵

2.冷却液节温器

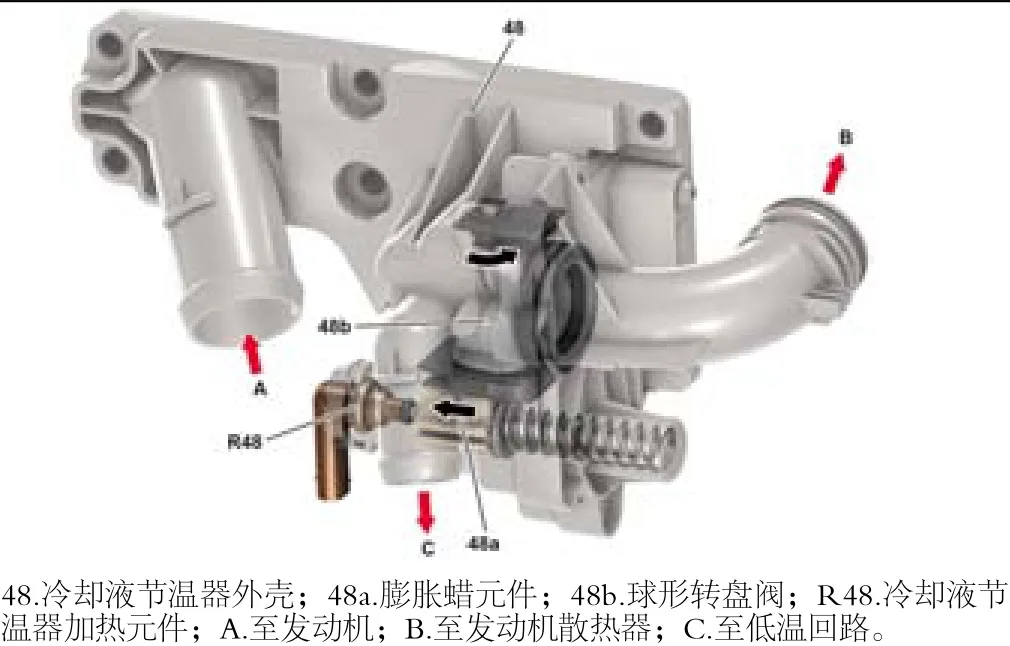

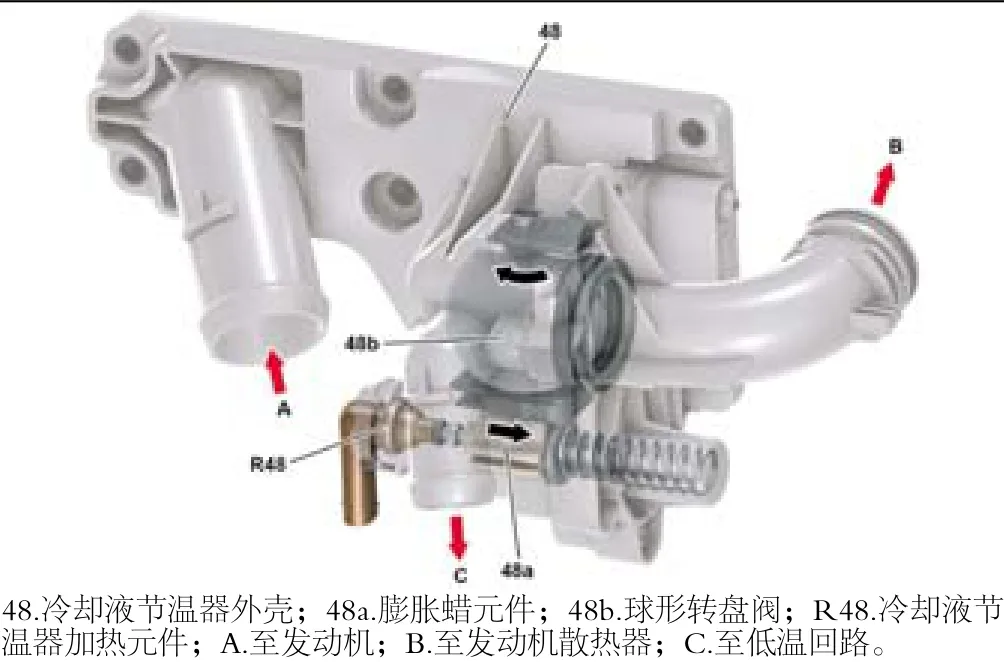

节温器的弹性蜡元件受温度影响会出现拉伸和收缩,以机械方式打开和关闭球形转盘阀,在温度约105~118℃时, 球形转盘阀会完全打开。另外,还可通过促动加热元件以电子方式打开和关闭节温器。球形转盘阀具有以下3种状态。

(1)关闭

如果满足冷却液温度约低于102℃、节温器加热元件断电的条件,节温器的球形阀会关闭(图22),冷却液流过发动机回路、加热器热交换器以及涡轮增压器, 根据空调系统的需要,还会流过乘客舱的加热器热交换器。此时,发动机散热器未集成在冷却液回路中。以此方式可更快地加热冷却液,使发动机更快地达到工作温度,从而减少燃油消耗。

(2)混合模式

当冷却液温度达到约102℃、节温器加热元件通电时,弹性蜡元件开始膨胀并促动球形转盘阀开启(图23),这会断开到发动机散热器的连接。球形回转阀的开口横截面与弹性蜡元件的温度或冷却液温度成正比,以此方式可以根据需要调节到发动机散热器的冷却液流量。

(3)冷却器模式

如果冷却液温度超过约118℃,那么球形阀完全打开,冷却液毫无限制地流过发动机散热器。

图22 节温器关闭

图23 节温器打开

3.风扇控制功能

传动系统控制单元通过传动系LIN总线促动风扇(M4/7),所有转速都可以在0~100% 的占空比范围内进行调节。如果识别到促动故障,那么风扇马达会以最高转速转动,即启用应急模式。在点火关闭后,当冷却液温度或发动机油温度超过规定的最大值,风扇马达会继续运转最多6min。如果蓄电池电压下降过多,则风扇延迟关闭会被抑制。

4.过热保护功能

当出现超热负荷时,过热保护功能启用,可保护发动机和催化转换器, 防止过热损坏。ME通过采取以下措施进行过热保护。

(1)从冷却液温度约为90℃ 且增压空气温度约为20℃ 开始,根据发动机负荷和转速,将点火角设置在“延迟” 方向。

(2)根据发动机负荷和转动速度,通过促动节气门马达(M16/6m1)减小节气门开启角度。

(3)根据低空气质量, 缩短1~6 缸的喷油器(Y76/1~Y76/6)的喷油时间。

九、发动机控制系统

为了对发动机进行精确控制,ME综合读取各传感器和CAN网络的信号,据此促动各执行器和反馈自身运转状况至CAN网络,整个过程可通过图24、25来理解。

图中箭头代表控制方向或信号传输方向。CAN总线由两条平行的导线组成,具有双向性,即能传输又能接收信息,不同CAN网络之间的通信需要借助中央网关N73来完成,即N73确定信号优先权和转换CAN信号类型。这样,整个框图可理解为:ME综合分析各传感器和CAN信号,然后做出相应的控制,并将自身的请求、指令、运转状况等信号传送至CAN网络。如:ME接受到N73传来的启动信号后,促动点火线圈和喷油嘴工作;另外,ME又将转速信号传送给A1,从而在仪表盘显示转速值。此外,图中还有LIN线传输,如:N127与M4/7之间的通信,与CAN线一样具有双向性,所不同的是LIN线是单线的,即N127通过LIN线控制M4/7的转速,而M4/7又将转速信息反馈给N127。

图24 ME直通线联网框图

图25 CAN网络框图