InP单晶材料性能及制备方法

2018-08-17张伟才韩焕鹏

张伟才,韩焕鹏,杨 静

(中国电子科技集团公司第四十六研究所,天津 300220)

InP是重要的III-V族化合物半导体材料之一,InP单晶首先是由Mullin于1965年用高压液封直接法拉制成功的[1]。进入20世纪70年代后期,以InP单晶为衬底制作的长波长激光器首次实现室温下激射后,InP单晶开始引起人们的重视。20世纪80年代以来,InP单晶生长技术日趋成熟,拉晶设备不断改进,并实现自动控制,这些都大大促进了InP单晶质量的提高。同时以InP为衬底制造的激光器实际应用于光纤通信工程中,InP单晶初步进入实用阶段。近几年来大量的研究已表明,InP的高电场电子漂移速度比GaAs高,适合制造高速高频器件。此外InP的热导率、太阳能转换效率、抗辐射特性等均优于GaAs,适合制造集成电路、微波毫米波器件、太阳能电池等。因此用掺Fe半绝缘InP衬底制造MISFET和OEIC的研究[2]已经广泛开展并逐渐实用化。随着InP基HBT和HEMT器件等高频高速器件的实用化程度越来越高,生长高质量、大直径(100~150 mm)单晶将是该类材料的发展方向。由此可见InP单晶材料已成为继GaAs材料之后的又一重要的电子器件材料。

1 InP材料的性能及应用领域

磷化铟(InP)是由III族元素铟(In)和V族元素磷(P)化合而成的III-V族化合物半导体材料。具有闪锌矿结构,晶格常数0.586 9 nm。InP单晶质地软脆,呈银灰色,有金属光泽。常温下禁带宽度1.344 eV,为直接跃迁型能带结构,发射波长0.92 μm,室温下本征载流子浓度2×107cm-3,电子和空穴迁移率分别为4 500 cm2/V·s和150 cm2/V·s。

InP单晶按电学性质分为n型、p型和半绝缘型。n型InP单晶主要通过掺S和Sn等制备,电子浓度达1×1018cm-3,电阻率很低,一般为1×10-2~1×10-3Ω·cm,多用于高速光电器件如LD、LED、PIN-PD和PIN-APD等。而p型InP单晶主要通过掺Zn等制备,空穴浓度达1×1018cm-3,多用于高效抗辐射太阳能电池等。半绝缘(SI)InP单晶主要通过掺Fe和高温退火非掺杂InP两种方法制备,电阻率在1×107~1×108Ω·cm,多用于低噪声和宽带微波器件、末制导和抗干扰毫米波器件及光电集成电路等[3]。InP的主要应用有以下几个方面:

(1)InP是目前长距离光纤通信中所用激光器和光探测器唯一实用的材料。光纤通信中所用石英光纤的最小损耗波长在1.30~1.55 μm,这是光纤通信的两个主要窗口,前者用于短距离局域通信网,后者用于长距离高速率的光通信系统。由于InP与这些系统中必需的III-V族三元和四元合金InGaAs和InGaAsP等晶格匹配度好,因此InP是生产光通讯中InP基激光二极管、发光二极管和光探测器等的关键材料。

(2)InP非常适合制作高电子迁移率晶体管(HEMT),这是因为InAlAs/InGaAs具有较大的导带不连续性(ΔEC=0.5 eV),因而使结构具有较高的二维电子气浓度。就衬底材料而言,InP与GaAs相比,击穿电场、热导率和电子饱和速度均更高。随着近几年对InP-HEMT的大力开发,InP-HEMT已成为毫米波高端应用的支柱产品,器件的fT和fmax分别达到340 GHz和600 GHz,这代表着三端器件的最高水平。

(3)InP异质结双极晶体管(HBT)由于基区渡越时间短,因而比GaAs基HBT具有更好的RF特性。InP/InGaAs或InAlAs/InGaAs发射结系统,由于In-GaAs带隙窄 (0.75 eV),从而使得InP基HBT开启电压比GaAs基HBT低几百毫伏,因而更适合低电压使用。上述情况结合InP高热导率、高击穿场强以及GaInAs材料甚低的表面复合速度,使得InP HBT具有比HEMT更大的应用潜力。

(4)InP的带宽在1.4 eV附近,因此可以制成高转换效率的太阳能电池。并由于其具有高抗辐射性能可以被用于空间卫星的太阳能电池的制作[4]。

表1所示为InP晶片的参数情况以及应用情况汇总。

2 InP单晶的制备

InP单晶生长制备技术几乎与GaAs同时开始,但由于InP的自身属性导致其单晶成晶率较低、结晶质量也较差、晶体尺寸较小、生长技术发展比较缓慢。随着液封直拉(LEC)技术的发展,大尺寸InP单晶生长成为了可能。曾经使用过的单晶生长方法主要有LEC技术、改进的LEC技术、蒸气压力控制LEC(VCz)或称PC-LEC,也可称为热壁直拉(HW-Cz)技术、垂直梯度凝固(VGF)和垂直布里奇曼(VB或称垂直舟生长)技术、水平布里奇曼(HB)和水平梯度凝固(HGF)技术等[5]。

表1 InP单晶片参数及应用情况

2.1 LEC法

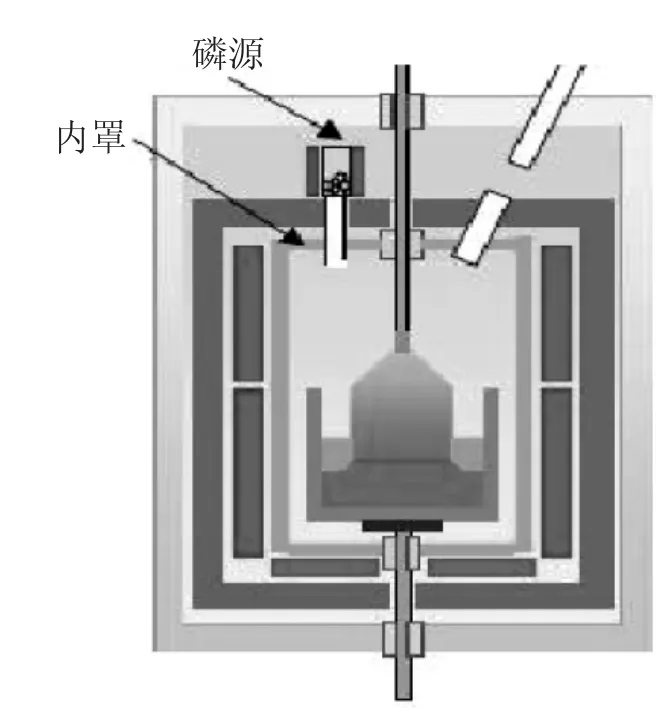

液封直拉(LEC)法是InP单晶生长的一种主要方法,目前已经可以生长φ100~φ150 mm的InP单晶。磁场和磷注入法等都可以和LEC法结合用以生长高质量的InP单晶。1968年Mullin最早使用B2O3作为覆盖剂用LEC法生长了InP单晶。因为磷的离解压在熔点时是比较高的,因此不能像硅那样直接采用CZ法生长单晶。人们找到一种惰性覆盖剂覆盖着拉制材料的熔体,并在单晶炉内充入惰性气体,使其压力大于熔体的离解压,这样就可以有效地抑制挥发性元素的蒸发损失。将要生长的材料放在一个合适的坩埚内,然后用电阻加热或感应加热坩埚使料熔化。接着调整熔解料的温度使熔体的中心温度在它的凝固点上,将籽晶放入熔体中,通过缓慢地收回籽晶开始晶体生长或“拉制”。控制合适的熔体温度,籽晶上就可以随着籽晶从熔体中的提拉开始结晶。拉制过程中调整熔体温度可以控制晶体的直径。当晶体达到理想的长度时,将晶体迅速地从熔体表面提起,否则熔体的温度就会缓慢上升,从而使晶体的直径缩小。晶体离开熔体后,温度缓慢地降到室温,晶体就可以从生长设备中取出。LEC技术的优势在于其晶体生长过程可以实时观察,由于技术的不断成熟,通过程序进行自动化生长InP单晶已经基本实现。从目前发展的角度来看,InP晶体的直径不断加大是必然的趋势。LEC在生长大直径单晶方面,不论是从技术难度方面、产量方面,还是成晶率等方面都具有较大的优势。LEC法生长InP单晶的示意图如图1所示。

但目前大量研究也表明,LEC技术还存在以下几点明显的缺陷:

图1 LEC法生长InP单晶示意图

(1)晶体中的位错、孪晶等缺陷较严重。LEC法中晶体内存在较大的轴向、径向温度梯度。随着晶体尺寸的增加,径向温度差和径向温度梯度皆急剧增加,从而晶体内热应力急剧增多。热应力是晶体产生位错的主要因素。在应力的作用下,位错会发生运动和增殖。热弹性理论认为,固液界面附近晶体的临界切应力(CRSS)很低,而在此处产生的应力较高,这将导致大量位错、孪晶的产生[6]。

(2)晶体生长过程中化学成分配比难以精确控制。由于磷的离解压在InP熔点(1 062℃)附近达到2.75 MPa,LEC法拉制晶体的过程中会在一定程度上造成磷元素的挥发,从而影响InP晶体的成分配比。

(3)晶体中容易产生夹杂和沉淀相。LEC法拉制单晶的过程中夹杂和沉淀相的产生主要有三种原因:

①熔体生长过程中液相中的固相颗粒被生长界面俘获,并包裹在晶体中;

②在结晶界面附近,由于溶质分凝,使得液相成分变化,达到第二相形核生长的条件,形成第二相并包裹在晶体中;

③晶体中固溶的溶质在降温过程中,由于退溶而使溶质处于过饱和状态,从固相中析出第二相[7]。

(4)晶体中容易产生条带状偏析。

条带状偏析又称为生长条纹,是直拉法生长晶体中常见的一种偏析。条带状偏析是由生长速率的波动造成,生长速度的波动可能由熔体中的非稳定对流引起,更容易在强制对流的情况下出现。直拉法中晶体的旋转通常是形成生长条纹的最直接的原因。

(5)晶体容易被覆盖剂(B2O3)污染。

LEC法拉制单晶的过程中由于晶体处于旋转和上升状态,当晶体处于熔融-结晶平衡状态时,晶体表面不可避免地会被B2O3污染。Dowling等[8]采用LEC法拉制了InP单晶,测试显示晶体中存在5%的B元素,推测来源于覆盖剂B2O3,这降低了InP晶体的纯度,影响了晶体的整体质量。

为了减小传统LEC法轴向的温度梯度,改进的LEC法采用了热挡板技术,这种方法一般称为热屏液封直拉技术(TB-LEC),由于坩埚上部被热罩盖住,轴向和径向的温度梯度都被有效地减小,并且这种技术仍在不断改进。

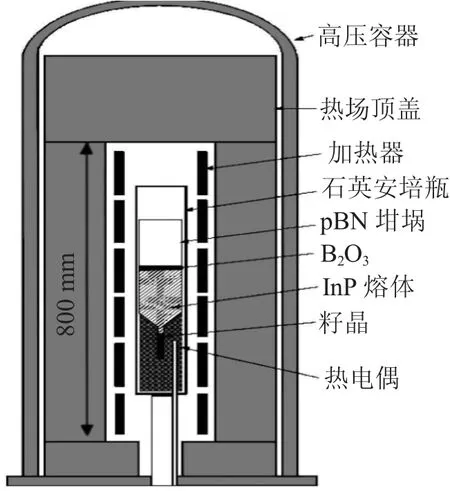

2.2 压力控制LEC法

磷蒸气压控制LEC技术又称为VCZ技术(蒸气压控制直拉技术)或PC-LEC(压力控制LEC技术),如图2所示,其目的也是降低位错密度。为了避免生长的晶体表面磷的离解,在晶体生长过程中从另外的储磷区形成的磷气氛保护了生长出熔体表面的晶体不致离解。因此采用这种方法生长的晶体表面完全不离解,并且轴向温度梯度的有效降低使得晶体所受的热应力很小,故而位错密度也很低[9]。

图2 压力控制LEC拉制InP单晶示意图

在最新的InP和GaAs单晶生长技术的进展中,使用的都是经过改进的CZ技术。生长较大直径的单晶一直是工业上的目标,而且位错密度和通过生长界面的温度梯度之间的关系很紧密。例如,随着InP晶体的直径尺寸从50 mm增加到75 mm,临近界面的温度梯度就应从140℃/cm减小到35℃/cm,这样做是为了使之保持较低的位错密度(EPD<104cm-2)。但是较低的温度梯度会使生成的InP晶体具有很高的表面温度,表面的InP就很容易离解。磷蒸汽控制LEC法(VCZ/PC-LEC)已经实现并成功地抑制了InP材料的离解。用这种方法已经可以生长出直径为100 mm和150 mm的InP单晶。

但由于VCZ技术是对LEC技术的一种高度复杂化了的改进,它虽可生长出高质量的晶体,晶体表面可以做到不离解,且位错密度也很低,但由于小热壁生长室的建构和运行比较复杂,设备制造难度和晶体生长技术难度都较高,难于大规模推广应用,目前世界范围内也仅有日本昭和电工等少数公司能够熟练地使用该项技术进行InP单晶的生长。

2.3 VGF(VB)法

尽管液封直拉法工艺成熟,能拉制出大直径单晶,但由于传统直拉系统中高的轴向温度梯度和径向温度梯度会使单晶产生较大热应力,从而导致位错增加,降低单晶性能,为改变此状态,需在一定温度下进行长时间退火以消除应力,使性能提高,并保持在加工时不易碎裂。为此美国贝尔实验室的Monberg等人在20世纪80年代中期首先将曾用于其它晶体生长的垂直梯度凝固(VGF)技术应用于III-V化合物半导体单晶的生长。该方法因为生长速度较慢,生长过程能保证InP单晶的化学配比,温度梯度很小,因此晶体所受应力较小,所以可以生长出位错密度非常低的晶体材料。早期VGF/VB技术仅能在<111>晶向上可以得到单晶,在<100>晶向成晶率基本为零,到20世纪90年代初,AXT公司和日本能源公司分别取得突破,使得这个技术得到了迅速发展。

垂直梯度凝固(VGF)和垂直布里奇曼(VB,日本住友电气称为垂直舟法)技术从原理上基本一致,如图3所示。加热器由多段加热炉构成。管状坩埚中熔体由底部往上结晶。GaAs生长可在常压下进行,如生长InP、GaP等离解压较高的材料,则反应管应置于高压容器内。两者的区别在于:VGF是通过设计特定的温度分布(温度梯度)使固液界面以一定速度由下往上“移动”,使单晶由下(籽晶处)往上生长。VB技术则是通过加热炉相对于反应管移动,使熔体逐步结晶而完成单晶生长。可以使坩埚按一定速度旋转,熔体受热则更均匀。该技术的优点是设备较简单,可采用较小的温度梯度,便于进行挥发性组元(如As,P等)的蒸气压控制,晶体表面不离解,所生长晶体位错密度较低。无需复杂的等径控制系统就可“自然”得到直径均匀的晶体(由管状坩埚形状所决定)。且在生长过程中操作人员劳动强度小,可同时对多台生长系统进行控制;这两项技术的主要问题是:对生长过程不便实时观察,要经多次试验才能得到稳定的生长条件,否则,工艺重复性较差,成品率低。目前使用该方法已经可以生长出各种尺寸的InP单晶,其中50~75 mm的晶体可以达到无位错密度,150 mm晶体的位错密度水平也比LEC法的要低1~2个数量级[10]。

图3 VGFInP单晶生长原理示意图

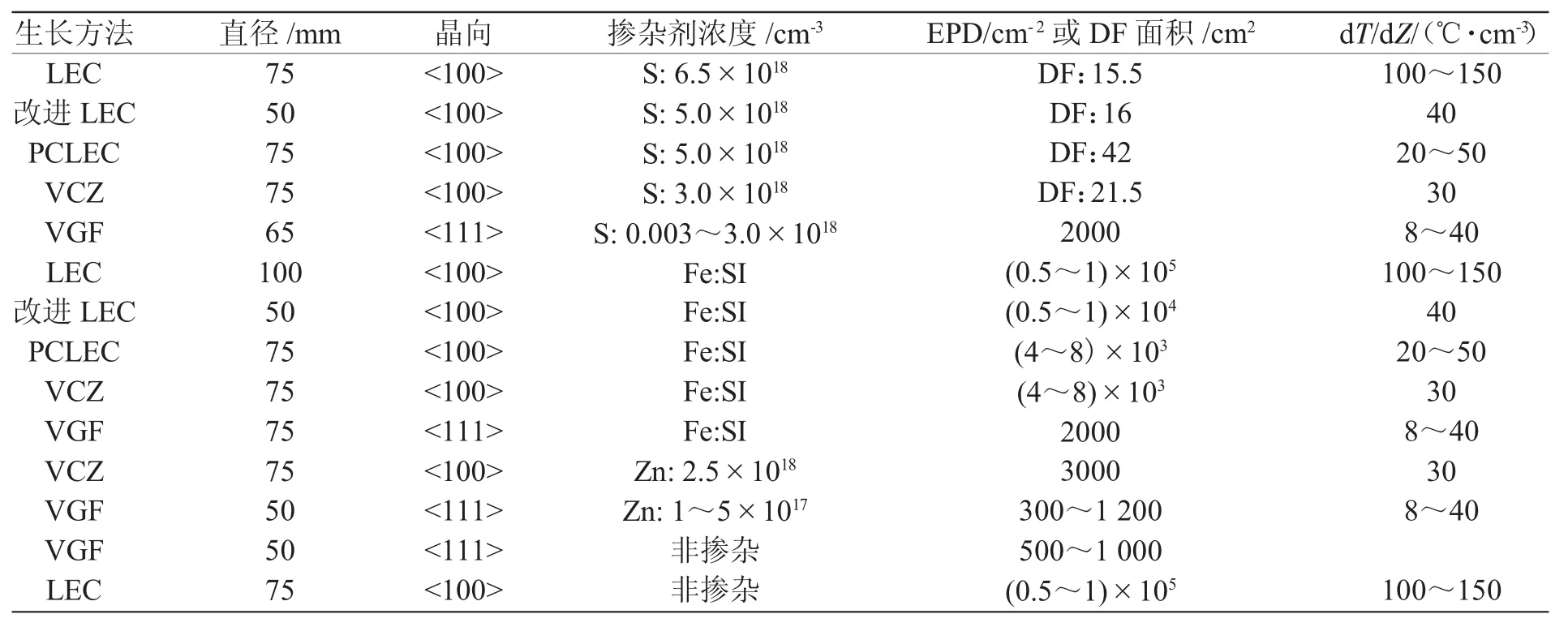

表2所示用各种生长方法拉制的InP单晶参数和特性对比情况,通过对比可以发现,LEC法在晶体直径方面具有较大优势,但由于温度梯度较大的原因,晶体的位错密度较高。VGF法生长的晶体可以将位错密度控制在较低的水平,但晶体直径和生长长度目前还不是很理想,生长效率和成晶率仍有待提高。VCZ法结合了LEC和VGF法的优势,可以获得直径较大晶体质量较好的InP单晶,但由于技术门槛的原因,其大规模推广受到一定的限制。

表2 各生长方法InP单晶的参数和特性

3 结 论

InP单晶生长技术以及单晶的质量近几年取得了很大进展。随着InP基的微波毫米波器件、集成电路迈向实用化阶段,为了满足日益增加的InP单晶的需求,生长大直径高质量长晶锭的InP单晶将是InP单晶生长技术的发展趋势。目前LEC技术仍是工业生产各类型InP单晶的主要工艺手段。对某些特定器件的应用,如HBT(异质结双极晶体管)器件,对减少剩余应力和位错密度要求更高,则要考虑用VCz和/或VB/VGF工艺。