多功能模块化MEMS组装与封装设备研究分析

2018-08-17张志能

张志能

(深圳大族激光科技股份有限公司,广东 深圳 518057)

微机电系统(MEMS)在通信、环境监控、生化分析、汽车、航空、航天和国防等领域有着极为广阔的应用前景。MEMS传感器与系统的应用具有巨大的潜力,将会有更大的市场增长。我国MEMS研究经过十多年的发展,具备了中小批量制造多品种MEMS传感器的能力。但目前我国在MEMS从组装到封装普遍采用显微镜下的手工或半自动操作,不利于批量化和产品化,直接影响了MEMS技术的产业化,据统计,微组装与封装的成本占整个微型化机电产品成本的60%~80%,对产业化有直接的影响。MEMS自动化微组装与封装设备已成为我国MEMS研究开发与普及应用的重要基础与手段,直接影响整个系统的可靠性、功能和成本,具有重要研究价值。

鉴于目前我国MEMS将在相当长一段时间内处于多品种、中小批量产业化发展阶段的特点,在MEMS组装与封装设备研发方面,从适应我国MEMS技术的国情和战略发展考虑,采用多功能、模块化技术,开发适用于多种MEMS器件、高效率、高质量的组装与封装柔性自动化设备,符合我国MEMS技术发展的现状,是我国MEMS技术和产业化发展的迫切需求。

1 MEMS组装与封装技术的总体发展现状

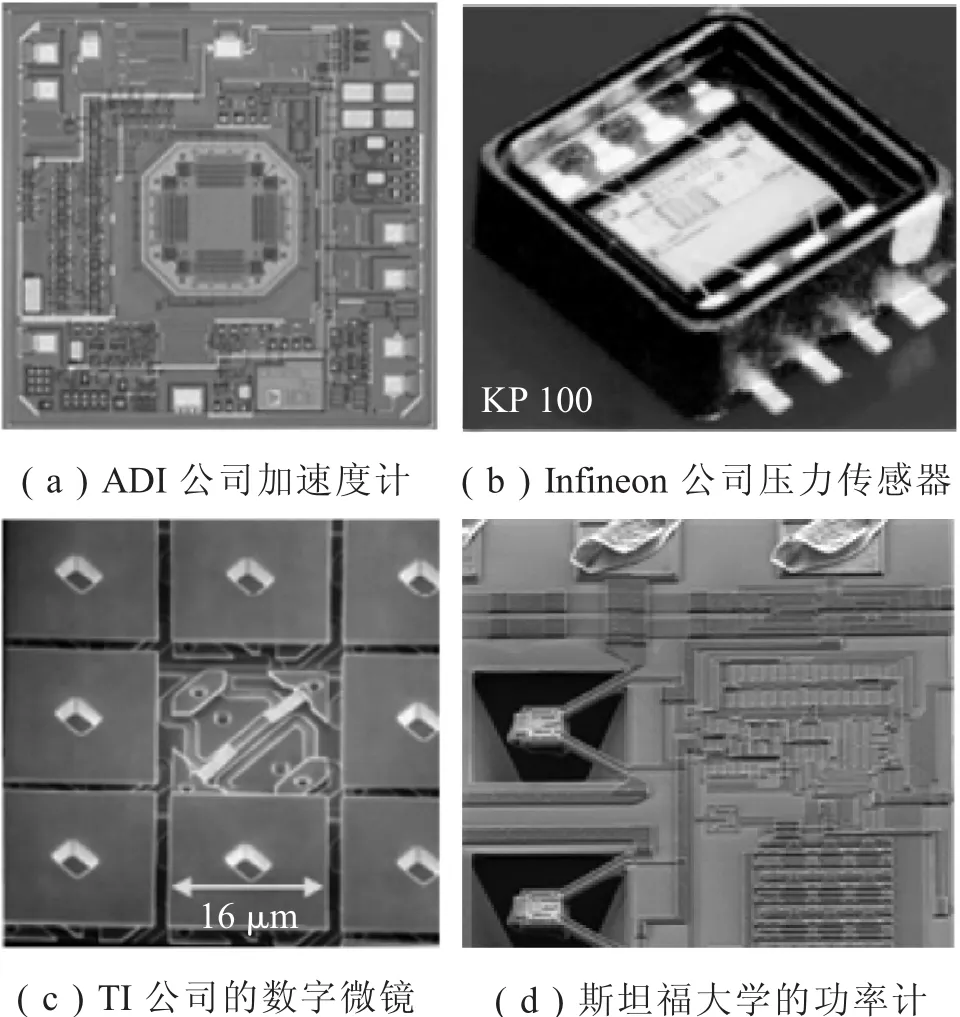

随着微纳米技术的发展,MEMS的研制与开发成为关系国民经济发展和国家安全保障的重要战略技术。MEMS技术的目标是通过系统的微型化、集成化来探索具有新原理、新功能的元件和系统,具有微型化、多样化、微电子化、集成化的特点,并具有传统机电系统无法比拟的优点,如:体积小、质量轻、功耗低、可靠性高、性能优异、功能强大、易于批量生产等,在通信、环境监控、生化分析、汽车、航空、航天和国防等领域有着极为广阔的应用前景。自从1987年美国加州大学伯克利分校率先研制出转子直径60~120 μm的硅微静电电机以来,MEMS技术引起了美、欧、日本等发达国家的高度重视。国际上MEMS技术及产业化发展迅速,其代表性产品有微型加速度计、压力传感器、数字微镜、喷墨打印头,此外还有微型陀螺仪、化学流量传感器、流体泵、微型湿度计、微型质谱仪、功率计等。图1给出了几种典型的MEMS器件。

图1 几种典型MEMS器件

MEMS技术是在微电子技术基础上发展起来的,但MEMS器件与微电子器件相比有较大差别,MEMS器件具有多样性和复杂性,主要表现在:(1)功能的多样性,有光学MEMS、生物MEMS、射频MEMS等;(2)结构的多样性,有二维结构、二维半结构、三维结构,还有运动部件;(3)接口和信号种类的多样性,有电接口、光接口、与外界媒质的接口;(4)材料的多样性,包括结构材料、导电材料、功能材料、绝缘材料等。不同的MEMS其结构和功能相差很大,其应用环境、市场需求量也大不相同,最理想的MEMS是它的整体结构,但是,基于不同加工工艺、具有复杂的几何尺寸和不同材料的MEMS单元,很难集成在一体。基于现有MEMS工艺要制作将传感、驱动和机械部件融为一体的复杂微系统很困难。要完成MEMS的最终制作,尤其是三维微系统制作过程,面临各分体的组装、封装以及系统的拆卸等问题。目前,MEMS技术在设计、加工方面得到了快速发展,国内国际上各研究机构和企业都拥有了一批较为先进的MEMS设计工具和关键加工设备,初步具备了中小批量制造MEMS芯片的能力,随着微细加工工艺的发展,各种MEMS微小零件被加工出来,这些芯片和零件必须通过组装和封装才能构成微部件和微系统。通过微系统的组装与封装,可以使各元件可靠、在几何形状和材料方面毫不紧张地相互联接在一起,以确保微系统的性能。因此,从目前MEMS技术的发展来看,微组装与封装技术已经成为MEMS的一个重要研究领域,直接影响整个系统的可靠性、功能和成本。据统计,微组装与封装的成本占整个微型化机电产品成本的60%~80%,它对产业化有直接的影响。因此,MEMS器件芯片制造、组装与封装应统一考虑。MEMS自动化微组装设备已成为MEMS研究开发与普及应用的重要基础与手段。

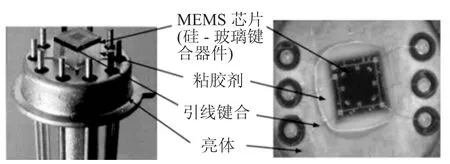

我国MEMS技术及产业化单位目前主要集中在研究所和高校,其MEMS研究的品种较多、特异性大,在政府相关部门的大力支持下,经过十多年的发展,在众多品种的微型传感器、执行器等方面取得了一定的研究成果,并且初步具备了中小批量制造多品种MEMS芯片的能力。但目前我国MEMS组装与封装设备技术的发展相对滞后,典型MEMS器件如:压力传感器、微加速度计、气体传感器、微陀螺仪、微光谱仪传感器等,在组装和封装上普遍采用了显微镜下的手动、半自动组装与封装设备,这些手动、半自动组装与封装设备具有很大的操作灵活性,但是由于需要过多的人工参与,而且没有考虑MEMS组装与封装的特殊要求,其作业效率低、成品率低、稳定性和可靠性差,不利于批量化和产品化,现有的MEMS工艺手段通常沿用集成电路 (IC)制造的装备和工艺(如高速贴片、自动引线键合机),而这些设备大批量制造的特点一方面器件品种单一、专用性强,不适合我国目前MEMS多品种、中小批量产业化发展的特点。因此,与目前IC体间的键合,又称硅-玻璃静电键合(如图2所示)。阳极键合具有工艺简单、对键合界面要求不高、残余应力小、结合强度高、密封性和稳定性良好等优点,广泛应用于MEMS组装领域。点胶/贴片技术常用于部件表面之间的一般连接,如构件表面与壳体表面的连接,常用焊料或粘胶剂粘接MEMS芯片。焊料焊接虽然具有很低的热阻和电阻,但由于焊料焊接部位很硬,不能吸收应力,因此,MEMS芯片与外壳的热膨胀系数必须匹配,否则在热冲击中会引起芯片破损。使用粘胶剂点胶/贴片与焊料焊接相比,不会产生刚性封装问题,由热循环和机械力引起的剪切应力大幅减小,是目前的常用方式。封装技术一般用于构件之间非表面互连,大量应用的是芯片焊盘与外引线的连接,目前有引线键合和倒装键合两种方式,引线键合目前仍然是实现该工艺的重要方式,在先进的MEMS多芯片封装、系统级封装中引线键合技术发挥着重要作用。

图2 压力传感器内部封装结构

2 工艺分析

对于典型MEMS器件,由不同材料、不同结构的元件组装与封装在一起。目前,MEMS器件的组装与封装多采用键合、粘接等方法实现连接,组装包括:阳极键合、对准、贴片等连接方法,封装包括引线键合、倒装键合等互连方法。其典型应用对象为压力传感器、微加速度计、气体传感器的组装与封装。

2.1 典型压力传感器和气体传感器工艺

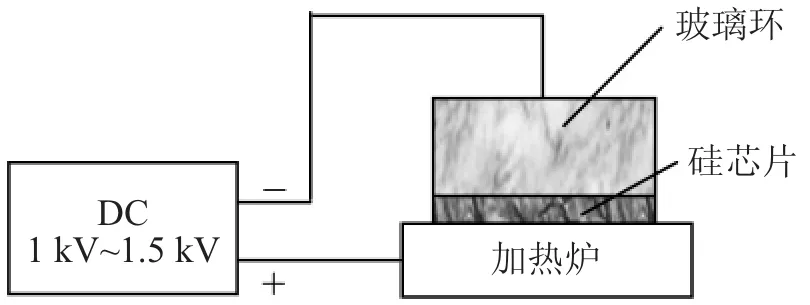

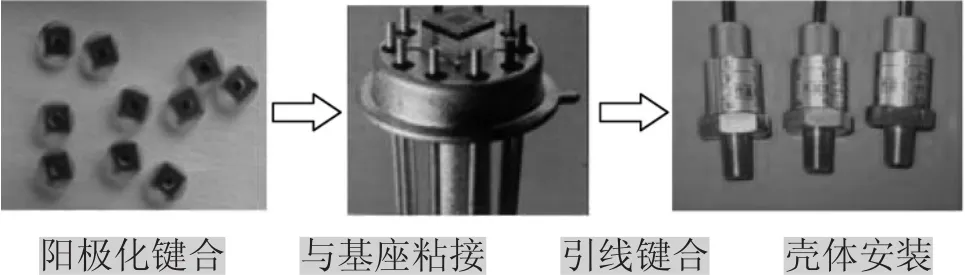

图3所示为典型高温压力传感器和微加速度计硅-玻璃键合体,图4为玻璃环与硅芯片阳极键合原理图。硅/玻璃环静电键合是指将清洗后的耐高温硅杯式芯片与玻璃环阳极键合为一体。键合前必须将玻璃环的中心与硅芯片上电桥中心对准,保证传感器的灵敏度和一致性。键合条件:加热温度:200~450 ℃,加压力:0.1~0.2 kg,加DC电压:1 000~1 500 V,键合过程中:玻璃环中的Na+向负极方向漂移,产生较大的电流脉冲,经过25~30 s,电流减小为零,阳极键合完成。进行点胶、贴片、引线键合、壳体安装,如图5所示。

图3 硅-玻璃键合体

图4 阳极键合装置示意图

图5 压力传感器和微加速度计组装与封装工艺

2.2 气体传感器组装工艺

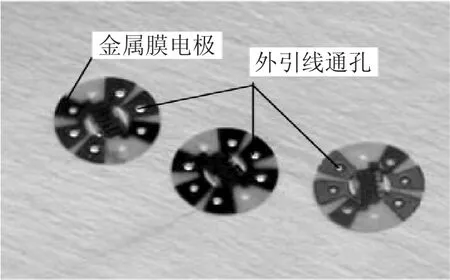

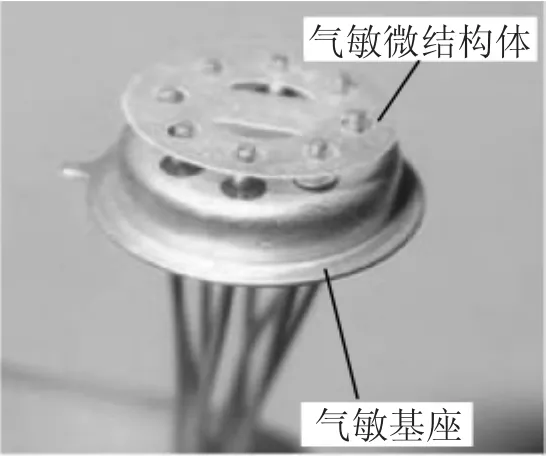

目前,常用的一氧化碳和甲烷气体传感器,采用MEMS加工手段实现气体敏感结构体的制作。该传感器采用Al2O3作为陶瓷基底,采用半导体式气体传感器无内引线结构制造方法,利用薄膜溅射工艺、真空镀膜工艺或电镀工艺等在传感器结构体上制造金属薄膜层,同时将通孔金属化,以便于外引线柱与金属薄膜电极焊接,用光刻胶掩膜刻蚀方法在传感器结构体上制造金属薄膜内电极(相当于内引线)。可根据需要制造各种形状尺寸的金属膜内电极,由于金属膜与传感器结构体附着性好,不会产生脱落和断裂现象,如图6所示。气体传感器总体采用TO-8封装形式,如图7所示。利用微加工工艺制作气体传感器结构体,结构体尺寸要覆盖气敏基座(或标准的电子管壳)的外引线柱,并对应引线柱处微加工大于外引线直径的通孔,便于外引线柱通过通孔实现装配目的。由于结构体与气敏基座(或标准的电子管壳)安装,是靠外引线柱通过通孔实现装配目的,在通孔和外引线柱连接处,采用导电浆料焊接,焊点十分牢固,这样制作的气体传感器可靠性高于有内引线的气体传感器。由于陶瓷基微结构体材料上脆性较大,结构体在直径为10 mm,而厚度仅为0.2 mm,结构体上的通孔直径仅为2 mm。在气敏微结构体与气敏基座安装过程中,经常由于用力过大造成气敏微结构体结构的损坏。同时TO-8封装形式要求结构体上的8个通孔与气敏基座上的8个引线柱对准,手工操作复杂,效率很低,自动化操作需要完成气敏微结构体与气敏基座的自动对准、定位和点胶操作。

图6 气体传感器陶瓷基微结构体

图7 微结构体与气敏基座组装

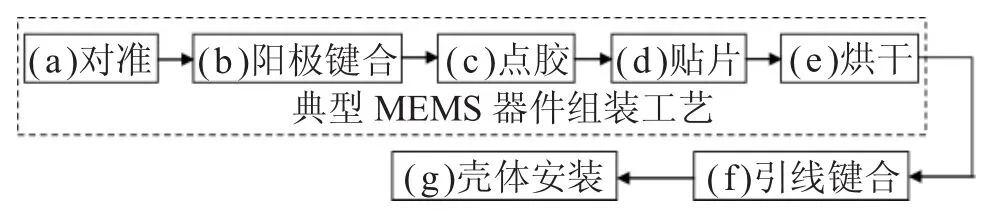

2.3 典型MEMS器件通用组装与封装工艺分析

总结多种MEMS器件完整的组装与封装工艺,其基本过程如图8所示,不同的MEMS器件采用不同的组装和封装工艺,图中不同工艺组合为:

对于压力传感器,采用:

(a)+(b)+(c)+(d)+(e)+(f)+(g)

对于微加速度计,采用:

(a)+(b)+(c)+(d)+(e)+(f)+(g)

对于气体传感器,采用:

(a)+(d)+(c)+(e)+(g)

对于微光谱分析仪,采用:

(a)+(c)+(d)+(e)+(g)

图8 典型MEMS器件组装与封装工艺

3 总体体系结构及研究路线

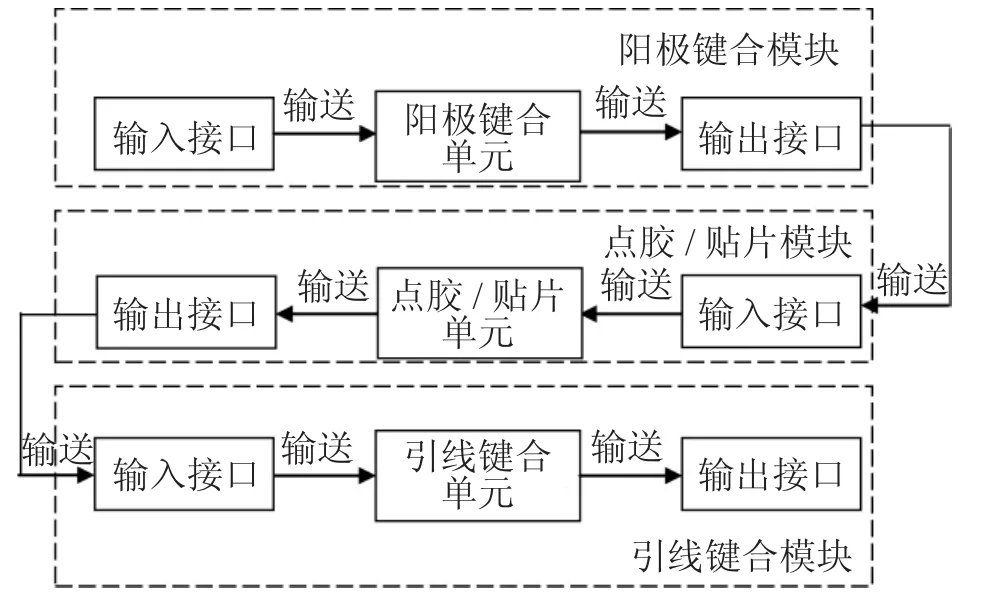

在分析总结典型MEMS器件组装与封装工艺的基础上,充分考虑MEMS小批量、多品种、高特异性、产业化的发展趋势,基于多功能、模块化制造的技术要求,将系统分成三个模块来研究,包括组装模块、点胶/贴片模块、封装模块。根据多种典型MEMS器件的不同组装与封装工艺需求,三个单元模块可分别单独使用,也可以组合在一起使用,实现柔性化制造,模块间通过物流单元相连接,如图9所示。

图9 多功能、模块化组装与封装柔性制造单元总体结构

每个模块单独控制和运行,按照物料输入、输送、阳极键合/点胶/贴片/引线键合操作、输送、输出的时序,针对不同的典型MEMS器件,规划组装与封装柔性自动化操作工艺时序,对每个模块内部操作进行优化设计,保证高效率操作,确定各单元模块的最佳配置和组合方式,优化设计MEMS多功能自动化系统的总体方案,通过上层管理系统的规划与控制,实现各单元模块快速、准确、有序、协调作业,设计可互换的标准化从输入、输送、到输出的物流模块,从而建立多功能、模块化的组装/点胶/贴片/封装自动化系统体系结构。

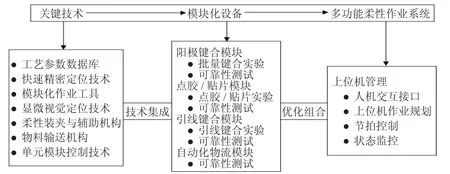

按照总体结构→单元模块总体设计→关键技术研究→技术集成→模块化设备→系统集成→柔性制造系统的研究路线。

根据上述总体结构及研究路线,将技术任务分解到各个模块;根据各单元模块技术要求,分别进行设计。根据不同MEMS操作的工艺路线,进行任务规划,确定各模块的操作流程,进而确定各模块的组成部件,并进行节拍设计,按照技术指标要求,确定运动机构、操作工具、物流单元技术等组件的技术指标,包括机构尺寸、机构形式、驱动方式、自由度、运动范围、速度、精度、载荷等,经过反复优化,完成单元模块的总体设计。

在上述基础上,建立多功能、模块化组装与封装柔性制造单元的研究体系,如图10所示,根据各模块的组成和技术指标确定需要解决的关键技术,主要包括:阳极键合/点胶/贴片/引线键合工艺参数优化及参数库、快速精密定位技术、模块化作业工具、显微视觉定位技术、柔性装夹与辅助机构、自动物料输送机构、阳极键合/点胶/贴片/引线键合模块控制技术。其次,进行技术集成,研制出阳极键合/点胶/贴片/引线键合模块化单元设备,并进行批量制造实验和可靠性测试。最后,对模块进行优化组合,研制上位机管理系统,包括人机交互接口、上位机作业规划、节拍控制、状态监控等技术,建立MEMS组装与封装柔性作业系统。

图10 多功能、模块化组装与封装柔性制造单元研究体系结构

4 结束语

综上所述,阳极化键合、点胶、贴片、引线键合等组装与封装技术仍然是MEMS产品设计研制过程中不可缺少的主要工艺手段,这些工艺过程的稳定性、效率、一致性等直接影响MEMS产品的性能和产业化进程。由于没有针对MEMS器件设计特点的专用设备出现,现有的MEMS组装与封装工艺手段通常沿用IC制造的装备和工艺(如高速贴片、自动引线键合机),而这些设备大批量制造的特点一方面器件品种单一,限制了MEMS器件设计的灵活性,另一方面也使得MEMS小批量多品种的特点无法发挥;对于IC设备无法实现的组装和封装工艺,只能通过自制一些辅助装置采用手工操作或半自动操作的方式,实现组装和封装(如特种高温压力传感器的阳极化键合、三明治结构的MEMS加速度计键合),其效率低、成品率低、可靠性差、质量难于控制,不利于科研和产业的发展。

目前,我国MEMS产业在相当长一段时间内仍将处于多品种、高特异性、中小批量产业化发展阶段。随着我国MEMS产业化进程的加快,必须开发针对MEMS特点的专用组装、封装设备,以解决柔性制造和产业化发展问题。从适应我国MEMS技术的国情和战略发展考虑,采用模块化技术,研究具有一定通用性的多功能组装模块和封装模块,并将柔性自动化微操作技术与模块化MEMS组装与封装工艺设备结合起来,研究适用于多种MEMS器件、高效率、高质量的柔性自动化MEMS组装与封装关键设备,实现MEMS从组装到封装的后端制造柔性自动化操作的解决方案,符合我国目前MEMS发展现状,可以满足MEMS技术发展的多种需求。